درک مصرف انرژی در عملیات دستگاه تولید لیوان کاغذی

چرا دستگاههای سنتی تولید لیوان کاغذی انرژی زیادی مصرف میکنند

دستگاههای سنتی تولید لیوان کاغذی به دلیل سیستمهای قدیمی خشککن بخار و اجزای انتقال حرارت بدون عایق، روزانه ۱۸۰ تا ۲۲۰ کیلوواتساعت انرژی مصرف میکنند (Ruidamachine 2023). این سیستمها ۳۰ تا ۴۰ درصد از انرژی گرمایی را از طریق بازدمهای هوا و چرخههای موتور بهینهنشده از دست میدهند. طراحیهای قدیمی فاقد اتوماسیون هستند و حتی در دورههای بیکاری نیز نیازمند توان حداکثری مداوم میباشند.

تأثیر مصرف انرژی بر هزینههای عملیاتی و سودآوری

انرژی حدود 38 درصد از هزینههای متغیر در تولید لیوان کاغذی را تشکیل میدهد. یک واحد متوسط با استفاده از ماشینآلات سنتی تنها برای برق سالانه 27,000 تا 33,000 دلار هزینه میپردازد. ماشینهای مدرن و کممصرف لیوان کاغذی این هزینه را 45 درصد کاهش میدهند که طبق تحلیلهای هزینه تولید، بهطور مستقیم حاشیه سود را 9 تا 12 درصد افزایش میدهد.

بینشهای واقعی: بررسیهای انرژی در واحدهای تولیدی متوسط

بررسی سال 2023 از 12 کارخانه آسیایی نشان داد:

- 63 درصد دارای نشتی هوای فشرده بدون نظارت بودند که 15 تا 22 کیلوواتساعت در روز انرژی هدر میدادند

- 41 درصد از واحدها اجاقها را در دمای 15 درجه سانتیگراد بالاتر از دمای بهینه کار میدادند

پس از اجرای سیستمهای بازیابی گرما، واحدها مصرف انرژی را 35 درصد کاهش دادند در حالی که حجم تولید خود را حفظ کردند.

اهمیت فزاینده مدیریت انرژی در صنعت لیوان کاغذی

جریمههای نظارتی برای تولیدات کربنزا در سال 2023 بهصورت جهانی ۲۸٪ افزایش یافت که موجب شد ۷۶٪ از تولیدکنندگان فنجان کاغذی اتحادیه اروپا سیستمهای مدیریت انرژی ISO 50001 را اتخاذ کنند. امروزه برندها تأمینکنندگانی را ترجیح میدهند که شاخصهای عملکرد انرژی (KPI) داشته باشند، زیرا ۶۱٪ از مصرفکنندگان در تصمیمگیری خرید خود به مسئله پایداری توجه میکنند (Pact Collective 2023).

ارزیابی عملکرد: مقایسه کارایی انرژی در مدلهای مختلف ماشینهای تولید فنجان کاغذی

| METRIC | دستگاههای سنتی | مدلهای مدرن با کارایی بالا |

|---|---|---|

| کیلوواتساعت در هر ۱۰۰۰ عدد فنجان | 8.2–9.5 | 4.1–4.8 |

| بازیابی کارایی حرارتی | 52% | 89% |

| مصرف برق در حالت ایستاده | 2.8 کیلووات | 0.4 kW |

دادههای حاصل از مطالعات مقایسهای صنعت نشان میدهد که دستگاههای مدرن ظرف مدت ۳ سال از طریق کاهش تقاضای انرژی به بازگشت سرمایه ۱۱۰٪ دست مییابند.

فناوریهای اصلی که بهرهوری انرژی در ماشینهای تولید فنجان کاغذی را افزایش میدهند

کاهش گرمای اتلافی: انتقال از سیستمهای خشککن معمولی به سیستمهای خشککن هوشمند

تجهیزات جدید تولید کاغذی لیوانها اکنون دارای سیستمهای خشککن هوشمند مجهز به حسگرهای داخلی هستند که بهطور خودکار تنظیمات دما را بر اساس ضخامت ماده و شرایط هوای اطراف تنظیم میکنند. این سیستمهای هوشمند در مقایسه با مدلهای قدیمی که دما را بدون توجه به شرایط ثابت نگه میداشتند، حدود ۳۵ درصد از هدررفت گرما میکاهند. طبق تحقیقات منتشر شده سال گذشته توسط وزارت انرژی ایالات متحده، شرکتهایی که خشککنهای معمولی خود را با سیستمهای کنترلشده با هوش مصنوعی ارتقا دادهاند، مصرف انرژی خود را در عملیات متوسط حدود ۲۱ درصد کاهش دادهاند. توانایی تشخیص سطح رطوبت بهموقع از خشکشدن بیشازحد لیوانها جلوگیری میکند، که قبلاً بین ۱۵ تا ۲۰ درصد از تمام انرژی مصرفی در طول فرآیند تولید را هدر میداد.

سیستمهای بازیابی بخار و گرما: کلیدی برای کاهش تقاضای انرژی

سیستمهای بازیابی بخار حلقه بسته که در تولید لیوان کاغذی استفاده میشوند، میتوانند حدود ۶۰٪ از انرژی حرارتی را که در غیر این صورت هدر میرفت، دوباره بازیابی کنند. واحدهایی که این سیستمها را پیادهسازی کردهاند نیز صرفهجویی قابل توجهی را تجربه میکنند و گزارشها نشان میدهند که صورتحساب سالانه انرژی آنها به ازای هر خط تولید بین هجده هزار تا بیست و پنج هزار دلار کاهش یافته است. برای فرآیندهایی که شامل موادی مانند پوشش پلیاتیلن هستند، اکسیداسیونکنندههای حرارتی بازیاب عالی عمل میکنند و با استفاده از گازهای داغ خروجی، هوای تازه را گرم میکنند که این امر مصرف گاز طبیعی را تقریباً به نصف کاهش میدهد. مطالعات اخیر در سال ۲۰۲۴ که در مورد کارخانههای تولید لیوان کاغذی در سراسر آسیا انجام شده، یافته جالبی را نیز نشان دادهاند — زمانی که شرکتها بهدرستی از گرمای هدر رفته بازیابی کنند، موفق میشوند تنها از یک خط تولید، حدود ۱۲٫۸ تن معادل دیاکسید کربن را در هر سال کاهش دهند.

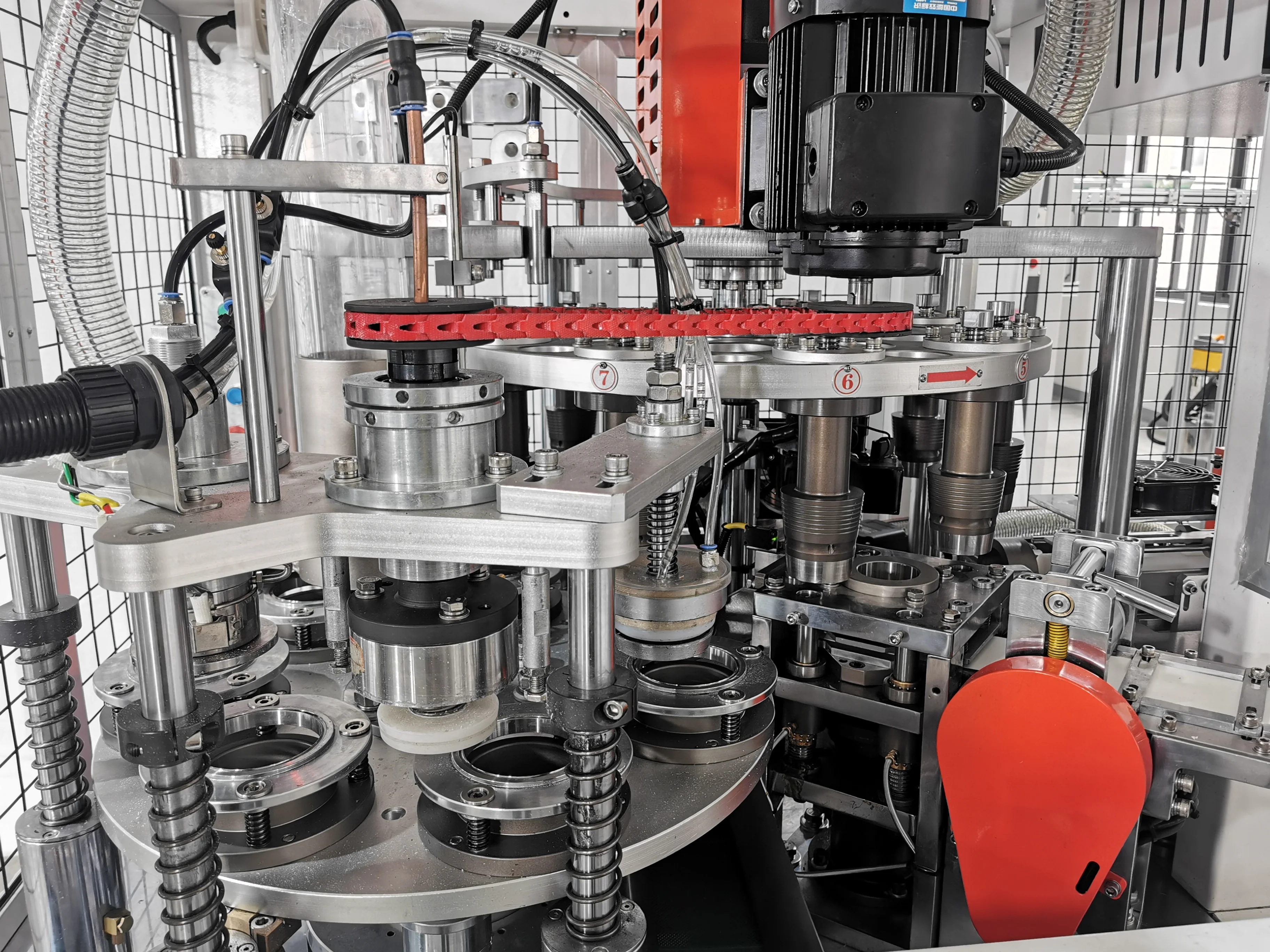

درایوهای فرکانس متغیر و نقش آنها در بهینهسازی مصرف انرژی موتور

جایگزینی موتورهای قدیمی تکسرعته با درایوهای فرکانس متغیر (VFD) میتواند مصرف بیهدف انرژی در زمانهای خواب را بین ۱۸٪ تا ۳۲٪ کاهش دهد. آنچه این درایوهای VFD را بهقدری مؤثر میکند، توانایی آنها در تنظیم سرعت موتور بر اساس نیاز واقعی برای انجام عملیاتی مانند شکلدهی، درزگیری یا برش مواد است. این تنظیم هوشمندانه به جلوگیری از مصرف بیرویه انرژی کمک میکند که در سیستمهایی دیده میشود که بدون توجه به حجم کار، همواره با حداکثر ظرفیت کار میکنند. دادههای ثبتشده از سه شرکت در سراسر اروپا نیز تصویر مناسبی ارائه میدهند. پس از نصب درایوهای فرکانس متغیر، این شرکتها کاهشی معادل ۷۲۰۰ دلار تا نزدیک به ۱۰۰۰۰ دلار در قبض برق سالانه خود به ازای هر دستگاه مشاهده کردند و در اغلب موارد، هزینه سرمایهگذاری خود را در عرض کمی بیش از یک سال بازیابی کردند. همچنین، با ورود عملگرهای سروومحرک به چرخه، پتانسیل صرفهجویی بیشتری نیز وجود دارد. این اجزا در عمل، اتلاف مکانیکی مزاحمی را که در سیستمهای سنتی پیچش سطح پایین رخ میدهد، حذف میکنند و ضمن راهاندازی روانتر فرآیند، صرفهجویی بیشتری در مصرف انرژی ایجاد میکنند.

ادغام اینترنت اشیا برای نظارت لحظهای بر مصرف انرژی دستگاه تولید لیوان کاغذی

دستگاههای تولید لیوان کاغذی که به سیستمهای اینترنت اشیا متصل شدهاند، اطلاعات دقیقی از مصرف انرژی را از طریق پنلهای خود ارائه میدهند. این اطلاعات به شناسایی مشکلاتی مانند نشت هوای فشرده که میتواند بین ۶ تا ۹ درصد انرژی اضافی را هدر دهد، کمک میکند. در یک کارخانه تولیدی در اوهایو، با مشاهده دادهها مشخص شد که چندین سیستم جانبی در ساعات شب که هیچ تولیدی انجام نمیشد، بدون دلیل در حال کار بودند و این امر منجر به کاهش تقریبی ۲۰ درصدی هزینههای تقاضای اوج شد. مزیت دیگر از قابلیتهای نگهداری پیشبینانهای است که در این پلتفرمها گنجانده شده است. خرابی موتورها حدود ۱۴ درصد از تمام توقفهای غیرمنتظره در سیستمهای قدیمی را تشکیل میدهد، اما با نظارت منظم این رقم بهطور قابل توجهی کاهش مییابد. شرکتهایی که سیستمهای ردیابی لحظهای را اجرا کردهاند، عموماً زمانی که مشکلاتی بر کارایی عملیاتی تأثیر میگذارد، حدود ۲۵ تا ۳۰ درصد سریعتر واکنش نشان میدهند.

مطالعه موردی: اکسیدکنندههای حرارتی بازیابیکننده در کارخانههای تولید لیوان کاغذی آسیا

یک واحد تولید کاغذ سازی در جنوب شرق آسیا موفق شد مصرف گاز طبیعی خود را پس از نصب دستگاههای اکسیداسیون حرارتی بازیاب (RTO) تقریباً ۴۰ درصد کاهش دهد. این سیستمهای RTO حدود ۹۵ درصد از گرمای تولیدشده در حین فرآیند تولید را جمعآوری کرده و دوباره به مناطق خشککن هدایت میکنند، بهطوریکه دیگر نیازی به مشعلهای اضافی که قبلاً در کنار فرآیند کار میکردند، وجود ندارد. بررسی سوابق آنها در طی یک سال گذشته نشان میدهد که این تغییر حدود ۲۱۰ هزار دلار از هزینههای سالانه انرژی آنها کم کرده است و علاوه بر این، انتشار ترکیبات آلی فرار به میزان قابل توجهی زیر حد مجاز مقرراتی کاهش یافته — در واقع حدود ۹۰ درصد پایینتر از حد مجاز. اگر بپرسید نظر من، نتایج واقعاً چشمگیری است. خبر این موفقیت گسترش یافت و اکنون یازده کارخانه دیگر در منطقه نیز همین کار را انجام دادهاند و مجموعاً مصرف برق را هر سال حدود شش میلیون کیلوواتساعت کاهش دادهاند.

اتوماسیون و بهینهسازی فرآیند برای تولید پایدار لیوان کاغذی

چگونه اتوماسیون مصرف بیرویه انرژی در فرآیندهای شکلدهی و درزگیری را کاهش میدهد

دستگاههای تولید لیوان کاغذی که اتوماتیک هستند، به دلیل استفاده از سنسورهای دقیق که حرارت و فشار را در حین شکلدهی لیوان کنترل میکنند، مراحل پرزشدن انرژی در کارهای دستی را بهطور قابل توجهی کاهش میدهند. سیستمهای درزگیری در این دستگاهها بهطور واقعی بین ۱۸ تا ۲۲ درصد از اضافهبار حرارتی جلوگیری میکنند، در مقایسه با آنچه در کارهای دستی رخ میدهد، که این بدین معناست که در کل مصرف کیلوواتساعت کمتری صورت میگیرد. آنچه واقعاً اهمیت دارد، این است که کنترلهای حلقه بسته چگونه در طول فرآیند شکلدهی دما را دقیقاً در سطح مناسب نگه میدارند. این امر مانع از تلف شدن حرارت میشود، چیزی که طبق گزارشهای صنعتی، در دستگاههای قدیمیتر حدود ۳۰ درصد از انرژی را هدر میدهد. تولیدکنندگان این تفاوت را مستقیماً مشاهده کردهاند، همانطور که تجهیزات خود را ارتقا میدهند.

سیستمهای کنترل هوشمند که خود را با بار تولید و تقاضای انرژی تطبیق میدهند

کنترلکنندههای هوشمند مبتنی بر هوش مصنوعی میتوانند سرعت موتور و زمان خشککردن را بسته به مقدار تولید در هر لحظه بهصورت پویا تنظیم کنند. به عنوان مثال، زمانی که سفارشات در ساعات غیر اوج کاهش مییابد، این سیستمهای هوشمند مصرف انرژی را حدود ۳۵ تا شاید حتی ۴۰ درصد کاهش میدهند، در حالی که کیفیت محصول نهایی حفظ میشود. این سطح از انعطافپذیری در تجهیزات قدیمی با سرعت ثابت امکانپذیر نیست. جنبه یادگیری ماشین نیز در پسزمینه کار میکند و زمان مناسب برای نگهداری را قبل از بروز مشکلات تشخیص میدهد. این رویکرد پیشگیرانه باعث کاهش خرابیهای غیرمنتظره میشود که در مقایسه با کارخانههایی که هنوز از روشهای زمانبندی دستی استفاده میکنند، حدود ۱۵ درصد بیشتر انرژی هدر میرود.

تکنیکهای پردازش کاغذ پایدار که کارایی کلی را افزایش میدهند

- چسبهای کمرطوبت : خشککردن انرژی را تا ۲۵٪ کاهش میدهد

- سیستمهای برش دقیق : ضایعات کاغذ را به کمتر از ۲٪ کاهش میدهد و هزینههای انرژی مرتبط با مواد را پایین میآورد

- پوششهای مبتنی بر مواد زیستی : حذف 50 درصد از انرژی مورد نیاز برای تصفیه ترکیبات آلی فرار (VOC) در مقایسه با جایگزینهای نفتی

سیستمهای بسته آب و حرارت به عنوان بخشی از تولید دوستدار محیط زیست

تولیدکنندگان پیشرو 85 درصد از گرمای فرآیند را از طریق مبادلهگرهای حرارتی بازیابی مجدد استفاده میکنند. یک سیستم واحد بازیابی انرژی میتواند در کارخانجات متوسط، سالانه 740,000 کیلوواتساعت انرژی صرفهجویی کند—معادل تأمین انرژی 70 خانوار به مدت یک سال. این سیستمها همراه با فیلتراسیون خودکار آب عمل میکنند و همزمان مصرف انرژی و آب تازه را نسبت به طراحیهای با چرخه باز، 60 درصد کاهش میدهند.

تحلیل هزینه-فایده: ماشینهای تولید معمولی در مقابل ماشینهای کارآمد از نظر مصرف انرژی برای لیوان کاغذی

مقایسه مصرف انرژی در ماشینهای لیوان کاغذی متعارف و پرکارایی

ماشینهای مدرن کارآمد از نظر انرژی برای تولید لیوان کاغذی، مصرف انرژی را تا 34 تا 40 درصد نسبت به مدلهای معمولی کاهش میدهند، مطابق تحلیل صنعتی سال 2023 از 18 خط تولید. این تفاوت از بهبودهایی مانند درایوهای فرکانس متغیر برای بهینهسازی بار موتورها و سیستمهای خشککن هوشمند که ضایعات گرمایی را به حداقل میرسانند، ناشی میشود.

| METRIC | دستگاههای سنتی | ماشینهای مدرن سازگار با محیط زیست |

|---|---|---|

| مصرف انرژی (کیلوواتساعت/روز) | 180–220 | 100–140 |

| میزان انتشار CO₂ (تن در سال) | ~42 | ~26 |

این اعداد و ارقام دلیل آن را روشن میکنند که چرا تولیدکنندگان پیشرو به طور فزایندهای ماشینهای تولید لیوان کاغذی با بازده انرژی بالا را برای تطابق با مقررات زیستمحیطی سختگیرانهتر اولویت میدهند.

تعادل بین سرمایهگذاری اولیه و صرفهجویی بلندمدت در مصرف انرژی و هزینههای نگهداری

اگرچه مدلهای با بازده بالا در ابتدا ۱۵ تا ۲۵ درصد هزینه بیشتری دارند (۲۲۰٬۰۰۰ تا ۲۸۰٬۰۰۰ دلار در مقابل ۱۹۰٬۰۰۰ تا ۲۴۰٬۰۰۰ دلار)، اما این ماشینها از طریق موارد زیر هزینههای عملیاتی را کاهش میدهند:

- ۳۸ درصد کاهش در قبضهای انرژی (پونمون ۲۰۲۳)

- کاهش فرکانس نگهداری به دلیل تشخیص پیشبینانه مبتنی بر اینترنت اشیا (IoT)

- ثبات خروجی ۱۲ تا ۱۸ درصد بالاتر ناشی از کنترلهای فرآیندی خودکار

مطالعهای در سال ۲۰۲۳ در زمینه هزینه و سود نشان داد که واحدها این هزینه اضافی را ظرف مدت ۲.۳ سال از طریق این صرفهجوییها جبران میکنند.

سود سرمایهگذاری در طول عمر ماشینهای مدرن قالبگیری لیوان کاغذی با بهرهوری انرژی

در طول دوره ۱۰ ساله، ماشینهای با بهرهوری انرژی با کاهش مصرف انرژی و توقفهای خط، صرفهجویی خالصی معادل ۷۴۰٫۰۰۰ تا ۹۲۰٫۰۰۰ دلار آمریکا به ازای هر خط تولید فراهم میکنند. واحدهایی که از سیستمهای بازیابی حرارت هوشمند استفاده میکنند، به دلیل قابلیتهای نظارت یکپارچه بر انرژی که بهصورت پویا مصرف برق را در دورههای کمبار تولید تنظیم میکنند، ۲۲٪ سریعتر به بازگشت سرمایه میرسند.

سوالات متداول

چرا ماشینهای سنتی تولید لیوان کاغذی انرژی بیشتری مصرف میکنند؟

ماشینهای سنتی تولید لیوان کاغذی به دلیل استفاده از سیستمهای خشککن بخار قدیمی، اجزای انتقال حرارت بدون عایق و عدم اتوماسیون، حتی در زمان توقف، نیازمند مصرف مداوم حداکثر توان هستند.

بهرهوری انرژی چگونه بر سودآوری در تولید لیوان کاغذی تأثیر میگذارد؟

بهبود بهرهوری انرژی میتواند هزینههای عملیاتی را کاهش دهد و با استفاده از تجهیزات مدرن، هزینه انرژی تا ۴۵٪ کاهش یابد که منجر به بهبود مستقیم حاشیه سود به میزان ۹ تا ۱۲٪ میشود.

کدام فناوریهای اصلی به بهرهوری انرژی در ماشینهای تولید لیوان کاغذی کمک میکنند؟

فناوریهای اصلی شامل سیستمهای خشککن هوشمند، سیستمهای بازیابی بخار حلقهبسته، درایوهای فرکانس متغیر و یکپارچهسازی اینترنت اشیا برای نظارت لحظهای بر مصرف انرژی است.

آیا دستگاههای تولید کاغذی لیوان به صرفه از نظر مالی در بلندمدت هستند؟

بله، هرچند این دستگاهها در ابتدا هزینه بیشتری دارند، اما دستگاههای بهینه از نظر مصرف انرژی، هزینههای عملیاتی را کاهش میدهند، بازگشت سرمایه سریعتری دارند و در طول عمر مفیدشان صرفهجویی قابل توجهی ایجاد میکنند.

نوآوریهای صرفهجویی در انرژی چه تأثیری بر رعایت مقررات زیستمحیطی دارند؟

نوآوریهای صرفهجویی در انرژی به کاهش انتشار دیاکسید کربن کمک میکنند و با مقررات زیستمحیطی شدیدتر هماهنگ هستند و بنابراین برای رعایت استانداردها و پایداری اهمیت فزایندهای پیدا میکنند.

فهرست مطالب

- درک مصرف انرژی در عملیات دستگاه تولید لیوان کاغذی

-

فناوریهای اصلی که بهرهوری انرژی در ماشینهای تولید فنجان کاغذی را افزایش میدهند

- کاهش گرمای اتلافی: انتقال از سیستمهای خشککن معمولی به سیستمهای خشککن هوشمند

- سیستمهای بازیابی بخار و گرما: کلیدی برای کاهش تقاضای انرژی

- درایوهای فرکانس متغیر و نقش آنها در بهینهسازی مصرف انرژی موتور

- ادغام اینترنت اشیا برای نظارت لحظهای بر مصرف انرژی دستگاه تولید لیوان کاغذی

- مطالعه موردی: اکسیدکنندههای حرارتی بازیابیکننده در کارخانههای تولید لیوان کاغذی آسیا

- اتوماسیون و بهینهسازی فرآیند برای تولید پایدار لیوان کاغذی

- تحلیل هزینه-فایده: ماشینهای تولید معمولی در مقابل ماشینهای کارآمد از نظر مصرف انرژی برای لیوان کاغذی

-

سوالات متداول

- چرا ماشینهای سنتی تولید لیوان کاغذی انرژی بیشتری مصرف میکنند؟

- بهرهوری انرژی چگونه بر سودآوری در تولید لیوان کاغذی تأثیر میگذارد؟

- کدام فناوریهای اصلی به بهرهوری انرژی در ماشینهای تولید لیوان کاغذی کمک میکنند؟

- آیا دستگاههای تولید کاغذی لیوان به صرفه از نظر مالی در بلندمدت هستند؟

- نوآوریهای صرفهجویی در انرژی چه تأثیری بر رعایت مقررات زیستمحیطی دارند؟