紙コップ製造機の運転におけるエネルギー消費の理解

従来型の紙コップ製造機がなぜ過剰なエネルギーを使用するのか

従来型の紙コップ製造機は、時代遅れの蒸気乾燥システムや断熱されていない熱伝達部品により、1日あたり180~220kWhを消費します(Ruidamachine 2023)。これらのシステムでは、排気口を通じておよび最適化されていないモーターサイクルによって、熱エネルギーの30~40%が失われます。旧式の設計には自動化がなく、アイドル時でも常に最大出力が必要とされます。

エネルギー使用量が運用コストおよび収益性に与える影響

紙コップ製造における変動費の38%をエネルギーが占めています。従来型機械を使用する中規模施設では、電気代だけに年間27,000~33,000ドルを支出しています。最新の省エネ型紙コップ製造機を導入することで、このコストを45%削減でき、製造コスト分析によると、利益率を直接9~12%向上させることが可能です。

実際の洞察:中規模生産施設におけるエネルギー監査

2023年にアジアの12工場で実施された監査の結果、以下の事実が明らかになりました。

- 63%の工場で圧縮空気の漏れが監視されておらず、1日あたり15~22kWhのエネルギーを無駄にしていました。

- 41%の工場が最適温度より15°C高い温度でヒーターを運転していました。

排熱回収システムを導入した後、各施設は生産量を維持しつつエネルギー使用量を35%削減しました。

紙コップ業界におけるエネルギー管理の重要性の高まり

2023年に、炭素集約型の製造に関する規制罰金が世界全体で28%上昇し、EUの紙コップ製造業者の76%がISO 50001エネルギー管理システムを採用するよう促された。ブランドは現在、エネルギーKPIを持つサプライヤーを重視しており、消費者の61%が購買決定において持続可能性を考慮に入れている(Pact Collective 2023)。

パフォーマンスのベンチマーキング:紙コップ成形機モデル間のエネルギー効率を比較

| メトリック | 従来型マシン | 最新の高効率モデル |

|---|---|---|

| 1,000個あたりの消費電力(kWh) | 8.2–9.5 | 4.1–4.8 |

| 熱回収効率 | 52% | 89% |

| アイドル時の消費電力 | 2.8 kW | 0.4 kw |

業界のベンチマーキング調査のデータによると、最新の機械はエネルギー需要の削減により3年以内に投資利益率(ROI)110%を達成している。

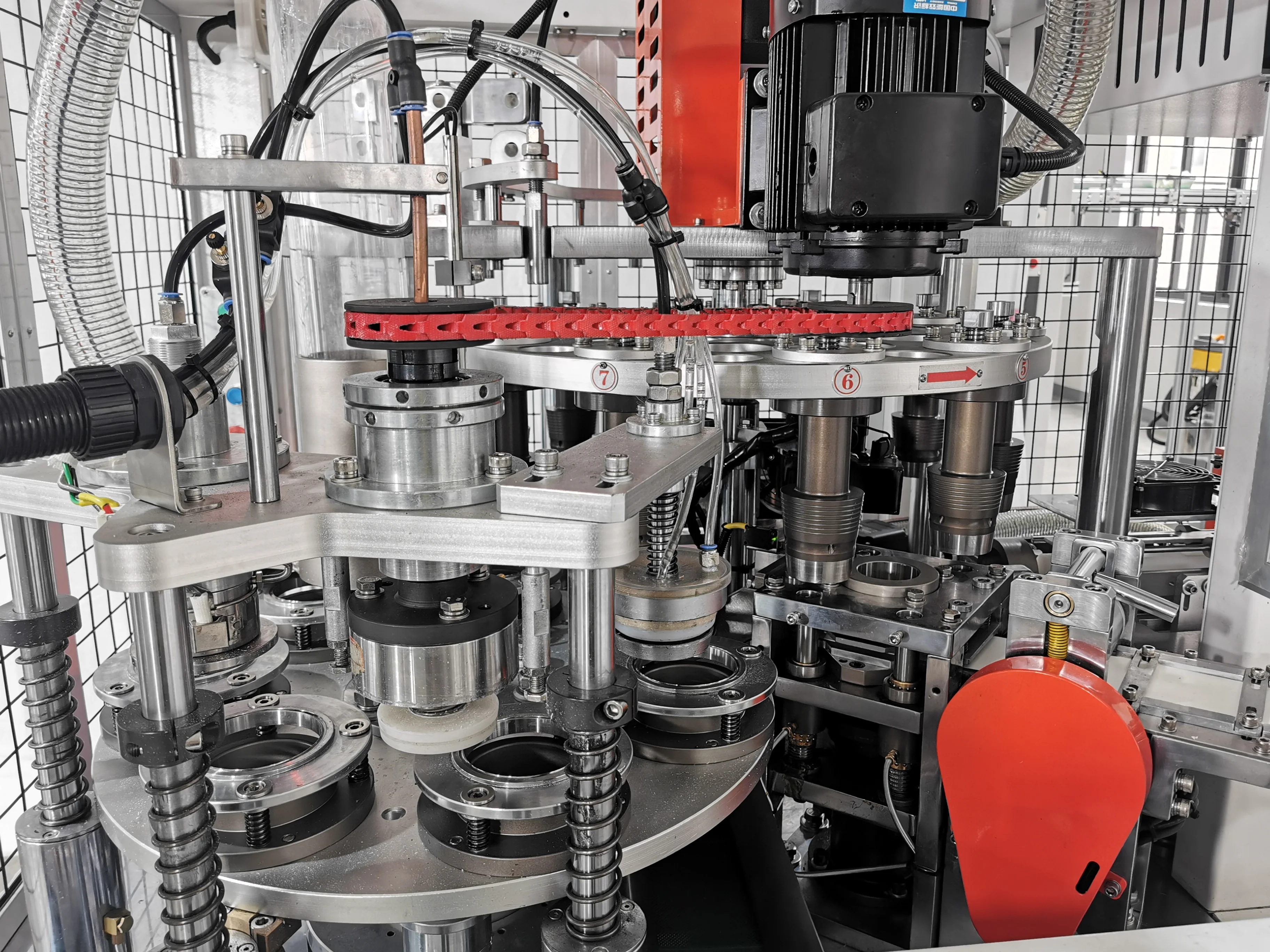

紙コップ成形機におけるエネルギー効率を推進する主要技術

廃熱の削減:従来式乾燥システムからスマート乾燥システムへの移行

最新の紙コップ製造装置には、材料の厚さや周囲の空気状況に応じて温度設定を自動的に調整する内蔵センサー付きのスマート乾燥システムが搭載されています。これらの知能型システムは、常に一定温度を維持する旧式モデルと比較して、無駄な熱エネルギーを約35%削減します。昨年アメリカエネルギー省から発表された研究によると、人工知能制御システムに標準乾燥機を更新した企業では、中規模な操業において全体で約21%のエネルギー消費量を削減しました。生産中にリアルタイムで水分量を検出できるため、以前は生産工程全体のエネルギーの15〜20%を無駄にしてしまうほどだった過乾燥を防ぐことができます。

蒸気および熱回収システム:エネルギー需要低減の鍵

紙コップ製造で使用されるクローズドループ式スチーム回収システムは、本来失われるはずの熱エネルギーの約60%を再利用できる。このようなシステムを導入した工場では著しい節約が見られており、各生産ラインあたり年間のエネルギー費用が1万8,000ドルから2万5,000ドル減少したという報告もある。ポリエチレンコーティングなどの工程では、再生熱酸化装置が優れた効果を発揮し、高温の排ガスを利用して新鮮な空気を加熱することで、天然ガスの使用量をほぼ半分に削減する。2024年にアジア各地の紙コップ工場を対象に実施された最近の研究でも非常に印象的な結果が明らかになった。企業が廃熱を適切に回収することで、単一の生産ラインから年間約12.8メートルトンの二酸化炭素排出量を削減できているのである。

可変周波数ドライブとモーターのエネルギー使用最適化におけるその役割

固定速度モーターを可変周波数ドライブ(VFD)に置き換えることで、アイドル時の無駄なエネルギー消費を18%から32%の間で削減できます。これらのVFDが特に効果的なのは、成形、密封、切断などの作業で実際に必要な量に基づいてモーターの回転速度を調整できる点にあります。このスマートな調整により、負荷に関係なく常にフル稼働し続ける従来のシステムで見られるような不要な電力消費を回避できます。欧州の3社の事例もそれを裏付けています。VFDを導入した結果、各機械あたり年間電気料金が7,200ドルからほぼ10,000ドルまで削減され、投資回収期間はほとんどの場合1年強でした。さらに、サーボ駆動アクチュエーターを導入すれば、さらなる改善余地があります。これらの部品は、従来の底部カール装置で発生する厄介な機械的損失を基本的に解消し、よりスムーズな運転を実現しながら、さらに多くのエネルギーを節約します。

リアルタイムでの紙コップ製造機のエネルギー消費を監視するためのIoT統合

IoTシステムに接続された紙コップ製造機は、ダッシュボードを通じて詳細なエネルギー使用量を表示します。これらのデータにより、圧縮空気の漏れなど、6〜9パーセントもの余分な電力を浪費する問題を特定できます。オハイオ州の製造工場では、夜間の非生産時間帯に複数の補助システムが不要に稼働していることをデータで確認した結果、ピーク需要コストをほぼ20%削減しました。また、こうしたプラットフォームに組み込まれた予知保全機能も別の利点です。モーターの故障は、古い設備構成において予期せぬ停止事例の約14%を占めますが、定期的な監視によりこの割合は大幅に低下します。リアルタイム追跡システムを導入した企業は、運用効率に影響を与える問題が発生した際に、一般的に25〜30%ほど迅速に対応できるようになります。

ケーススタディ:アジアの紙コップ製造工場における再生熱酸化装置

東南アジアの紙コップ製造工場は、再生熱酸化装置(RTO)を導入したことで、天然ガス消費量をほぼ40%削減することに成功しました。これらのRTOシステムは、製造中に発生する熱の約95%を回収し、それを再び乾燥工程に供給するため、以前のように追加のバーナーを並行して稼働させる必要がなくなりました。過去1年間の記録を確認すると、この変更により年間エネルギー費用が約21万ドル削減されたほか、揮発性有機化合物(VOC)の排出量も規制当局が定める基準を大幅に下回る結果となりました。具体的には、許容限界より約90%低いレベルです。非常に印象的な成果と言えるでしょう。この取り組みの成功が広まり、現在では地域内の他の11の工場も同様の措置を講じており、合わせて毎年約600万キロワット時もの電力使用量を削減しています。

持続可能な紙コップ生産のための自動化とプロセス最適化

自動化が成形および密封プロセスにおけるエネルギー浪費を削減する方法

自動化された紙コップ製造機は、成形時の熱と圧力を制御する高精度センサーにより、エネルギーを大量に消費する手作業工程を削減します。これらの装置に搭載された密封システムは、手作業時と比較して熱のオーバーシュートを18~22%程度低減しており、結果として全体の消費電力量(キロワット時)が減少します。特に重要なのは、フィードバック制御(クローズドループ制御)によって成形プロセス中を通して温度を正確に維持できることです。これにより、古式の機械で約30%のエネルギー損失を引き起こす熱の逃げを防ぐことができます。業界の報告によると、設備を更新したメーカー各社は、こうした差異を実際に体感しています。

生産負荷とエネルギー需要に応じて適応するスマート制御システム

人工知能によって駆動されるスマートコントローラーは、その時点で生産されている製品量に応じて、モーターの回転数や乾燥時間を必要に応じて調整できます。例えば、オフピーク時間帯に注文が減少すると、こうしたインテリジェントなシステムは最終製品の品質を維持しつつ、消費電力を約35%から最大40%程度まで削減します。このような柔軟性は、従来の固定速度装置では実現できません。機械学習の機能もバックグラウンドで動作し、問題が発生する前にメンテナンスが必要なタイミングを判断します。この予防的なアプローチにより、手動でのスケジューリングに頼っている工場でよく見られる突発的な故障を削減でき、それによりエネルギー浪費を手動スケジューリングの場合に比べて約15%以上抑えることができます。

全体的な効率を高める持続可能な製紙処理技術

- 低水分接着剤 : 乾燥エネルギーを25%削減

- 精密ブランキングシステム : 紙の廃棄量を2%未満に削減し、材料関連のエネルギーコストを低下

- バイオベースコーティング 石油由来の代替品と比較して、VOC処理エネルギーの50%を削減

環境に配慮した製造プロセスにおけるクローズドループ式の水・熱システム

先進的なメーカーは再生熱交換器を通じて工程熱の85%を再利用しています。中規模工場では、単一のエネルギー回収システムにより年間74万kWhの節電が可能で、これは年間70世帯分の家庭用電力に相当します。これらのシステムは自動水フィルター装置と組み合わせることで、オープンループ方式と比較してエネルギー消費と淡水使用量の両方を60%削減できます。

標準型と省エネ型紙コップ製造機の費用対効果分析

従来型と高効率紙コップ製造機のエネルギー使用量の比較

2023年の業界分析(18の生産ラインを調査)によると、最新の省エネ型紙コップ製造機は従来モデルと比較してエネルギー消費を34~40%削減しています。この差異は、モーター負荷を最適化する可変周波数ドライブや、熱損失を最小限に抑えるスマート乾燥システムなどの技術改良によるものです。

| メトリック | 従来型マシン | 現代のエコマシン |

|---|---|---|

| エネルギー使用量 (kWh/日) | 180–220 | 100–140 |

| CO₂排出量(トン/年) | ~42 | ~26 |

これらの数値は、主要メーカーが環境規制の強化に対応するため、省エネルギー型紙コップ製造機をますます重視している理由を示しています。

初期投資と長期的なエネルギー・メンテナンス費用の削減のバランス

高効率モデルは初期コストが15~25%高い(22万~28万ドル vs. 19万~24万ドル)ですが、以下により運用コストを削減します:

- エネルギー費用が38%低減 (ポネモン 2023)

- メンテナンス頻度の低下 ioTによる予知保全診断機能によるもの

- 自動プロセス制御による12~18%高い生産安定性 自動プロセス制御によるもの

2023年の費用対効果の研究によると、施設はこれらの節約により2.3年以内に初期コストを回収できることが示された。

最新の省エネ型紙コップ成形機のライフサイクルROI

10年間の使用期間において、省エネ型マシンはエネルギー消費とダウンタイムの削減により、ラインあたり74万~92万米ドルの純節約額を実現する。スマート熱回収システムを使用している施設では、統合されたエネルギー監視機能によってピーク外生産時間帯の電力消費を動的に調整可能となり、ROIが22%速く達成されることが報告されている。

よくある質問

なぜ従来型の紙コップ製造機はより多くのエネルギーを消費するのか?

従来型の紙コップ製造機は、時代遅れの蒸気乾燥システム、断熱されていない熱伝導部品、および自動化の不足により、アイドル時であっても常に最大出力での運転を必要とするため、より多くのエネルギーを消費する。

紙コップ製造における省エネルギー化は収益性にどのように影響するか?

エネルギー効率の向上により運用コストを削減でき、最新の設備を使用することでエネルギー費用を45%削減でき、利益率を9~12%直接的に改善できます。

紙コップ製造機におけるエネルギー効率に寄与する主要技術は何ですか?

主要技術には、スマート乾燥システム、閉回路蒸気回収システム、可変周波数ドライブ、およびリアルタイムでのエネルギー監視のためのIoT連携が含まれます。

省エネ型の紙コップ製造機は長期的に見て財務的に実行可能ですか?

はい、初期コストは高くなりますが、省エネマシンは運用コストを下げ、投資回収期間(ROI)を短縮し、耐用年数全体で大幅な節約をもたらします。

省エネ革新が環境規制への適合に与える影響は何ですか?

省エネ革新はCO₂排出量の削減に貢献し、強化される環境規制に適合するため不可欠となり、持続可能性の観点からもますます必要とされています。