Влияние традиционных бумажных стаканчиков на окружающую среду

Понимание экологического следа традиционных машина для изготовления бумажных чашек производство

Традиционный способ изготовления бумажных стаканчиков на самом деле довольно расточителен. Каждый год для этой цели вырубается около 2 миллиардов деревьев, а весь процесс производства и транспортировки выбрасывает в атмосферу около 1,3 миллиона тонн эквивалента углекислого газа. Большинство производственного оборудования для изготовления бумажных стаканчиков зависит от свежей древесной массы, а не от переработанных материалов. Согласно недавнему отчёту Sustainable Packaging за 2024 год, примерно 70 процентов используемой энергии поступает из ископаемого топлива и других невозобновляемых ресурсов. Что ещё хуже, эти стандартные методы производства ускоряют обезлесение с тревожной скоростью. В некоторых регионах, известных производством целлюлозы, из-за этого спроса ежегодно наблюдается рост потерь лесов почти на 12 процентов.

Проблемы с переработкой из-за пластиковых покрытий в традиционных стаканчиках

Большинство бумажных стаканчиков имеют тонкий слой полиэтиленового покрытия, из-за которого их практически невозможно переработать в стандартных потоках бумаги, что объясняет, почему так много из них оказывается на свалках. Даже несмотря на то, что современные высокоскоростные машины могут производить около 400 стаканчиков в минуту, реальность остаётся мрачной — перерабатывается лишь около 4 процентов, из-за всего этого надоедливого пластика внутри. Попытки отделить полиэтиленовые прослойки от бумаги обходятся муниципалитетам дополнительными расходами — по данным недавнего исследования специалистов Waste Management за 2023 год, примерно на 28 процентов больше затрат на переработку. Положение усугубляется для крупных производителей, которые теперь рискуют ежегодно платить штрафы в размере более чем 740 тысяч долларов США в соответствии с правилами Агентства по охране окружающей среды (EPA) прошлого года о расширенной ответственности производителей. Эти финансовые потери, возможно, наконец заставят компании искать лучшие решения для своей одноразовой продукции.

Данные о накоплении свалок и загрязнении микропластиком из-за отходов бумажных стаканчиков

| Метрический | Годовое воздействие | Источник |

|---|---|---|

| Бумажные стаканчики на свалках | 740 тыс. метрических тонн | Ponemon Institute 2023 |

| Выделение микропластика | 5,2 млн частиц на стаканчик в год | Environmental Pollution 2023 |

| Выбросы метана | 12 кг CO2e на кг отходов | Глобальный совет по компостированию 2024 |

Использованные бумажные стаканчики разлагаются более 20 лет, выделяя метан, эквивалентный энергопотреблению 50 000 домов ежегодно. Микропластик из деградирующих полиэтиленовых покрытий обнаруживается в 83 % образцов городских грунтовых вод вблизи полигонов ТБО.

Инновационные материалы: биоразлагаемые покрытия и возобновляемые волокна

Рост популярности PLA (полилактида) и растительных покрытий как устойчивых альтернатив

Поиск более экологичных бумажных стаканчиков действительно начинается тогда, когда мы заменяем нефтяные покрытия, которые используются уже много лет. Возьмём, к примеру, PLA — полилактид, получаемый из кукурузного крахмала или сахарного тростника. Согласно исследованиям, опубликованным в журнале Journal of Cleaner Production в 2020 году, около 38% всех новых пищевых бумажных покрытий по всему миру теперь изготавливаются из этого материала. Это в три раза больше, чем было всего четыре года назад, в 2018 году. В чём особенность PLA по сравнению с обычными полиэтиленовыми (PE) покрытиями? Эти покрытия полностью разлагаются на промышленных компостных установках в течение трёх месяцев. При этом они по-прежнему надёжно удерживают напитки, не протекая, даже при температуре горячих напитков до 95 градусов Цельсия, что составляет примерно 203 градуса по Фаренгейту.

Преимущества биоосновных покрытий в бумажной упаковке, безопасной для контакта с пищевыми продуктами

Био-покрытия предотвращают выделение микропластика — критически важно, поскольку стаканчики с полиэтиленовым покрытием выделяют 25 000 частиц микропластика на литр при разложении. Растительные альтернативы, такие как хитозан (из раковин морских ракообразных) и целлюлозные воски, обеспечивают сопоставимую устойчивость к жиру и воде, соответствуют стандартам FDA для контакта с пищевыми продуктами.

Пульпа из багассы и сельскохозяйственные побочные продукты вместо первичного древесного волокна

| Материал | Ежегодный рост внедрения | Снижение углеродного следа по сравнению с первичным волокном |

|---|---|---|

| Багасса | 19% | 67% |

| Солома пшеницы | 12% | 58% |

| Бамбуковая пульпа | 9% | 72% |

Эти потоки сельскохозяйственных отходов теперь обеспечивают 31% волокна для одноразовых стаканчиков, перенаправляя 740 000 тонн биомассы от ежегодного сжигания (обзор «Устойчивые материалы и технологии», 2023 год).

PLA против PE-покрытий: сравнение характеристик, стоимости и компостируемости

Хотя PLA имеет на 15–20% более высокую стоимость по сравнению с PE, его компостируемость соответствует ужесточающимся нормативам ЕС и Северной Америки в отношении одноразовых пластиковых изделий. Покрытия PE требуют специализированной переработки, доступной лишь 9% потребителей по всему миру, тогда как PLA разлагается на 84% промышленных компостных площадках.

Стандарты компостирования и сертификация для экологичных стаканчиков

Материалы бумажных стаканчиков: промышленная и домашняя компостируемость

Для эффективного промышленного компостирования требуются очень высокие температуры — около 50–60 градусов Цельсия, которые должны сохраняться в течение примерно трех месяцев подряд. Это условие фактически предусмотрено европейским стандартом EN 13432. Сравните это с домашним компостированием, при котором разложение происходит медленно при обычной комнатной температуре и может занять от полугода до целого года для полного разложения. Согласно данным Консорциума по компостированию за 2023 год, лишь около 12 процентов городов по всей Америке имеют доступ к таким промышленным объектам. И вот где у большинства людей возникает путаница. Ошеломляющие 68% считают, что если на продукте указано «подходит для компостирования», это автоматически означает, что он исчезнет в их садовом компостере дома. Но это просто не соответствует действительности для большинства продуктов, существующих сегодня.

Ключевые сертификаты: BPI, EN 13432 и соответствие требованиям FDA в области биоразлагаемой упаковки

Три сертификата доминируют в сфере устойчивой упаковки:

- Bpi (Biodegradable Products Institute): подтверждает возможность промышленной компостации в Северной Америке

- В 13432 : Европейский эталон разложения упаковки в течение 180 дней

- ФДА : Обеспечивает безопасность контакта с пищевыми продуктами для био-покрытий

Производителям необходимо учитывать эти стандарты с учетом реального положения дел с инфраструктурой в регионах — лишь 14 стран по всему миру имеют общегосударственные сети промышленного компостирования (Green Packaging Report 2024).

Барьеры на пути глобального внедрения стандартов компостируемости

Отсутствие надлежащих компостных объектов означает, что сертифицированные компостируемые стаканчики стоят примерно на 47% дороже обычных, с полиэтиленовым покрытием, согласно обзору Packaging Economics Review за прошлый год. Ситуация усложняется при сравнении разных стран. В то время как страны Европы ежегодно наращивают свои компостные мощности примерно на 12%, азиатские страны демонстрируют рост лишь на уровне 3,8% в год, как отмечается в отчётах Global Composting Initiative. Также не стоит забывать и о затратах на оборудование. Станки, необходимые для производства бумажных стаканчиков из биоматериалов, как правило, требуют капитальных вложений на 18–24% выше по сравнению со стандартными установками. Этот финансовый барьер удерживает многих производителей от полного перехода на компостируемые варианты, несмотря на все экологические преимущества, которые они обещают.

Технологический прогресс в Машины для производства бумажных стаканчиков

Инновации в оборудовании, позволяющие эффективно использовать биоразлагаемые материалы

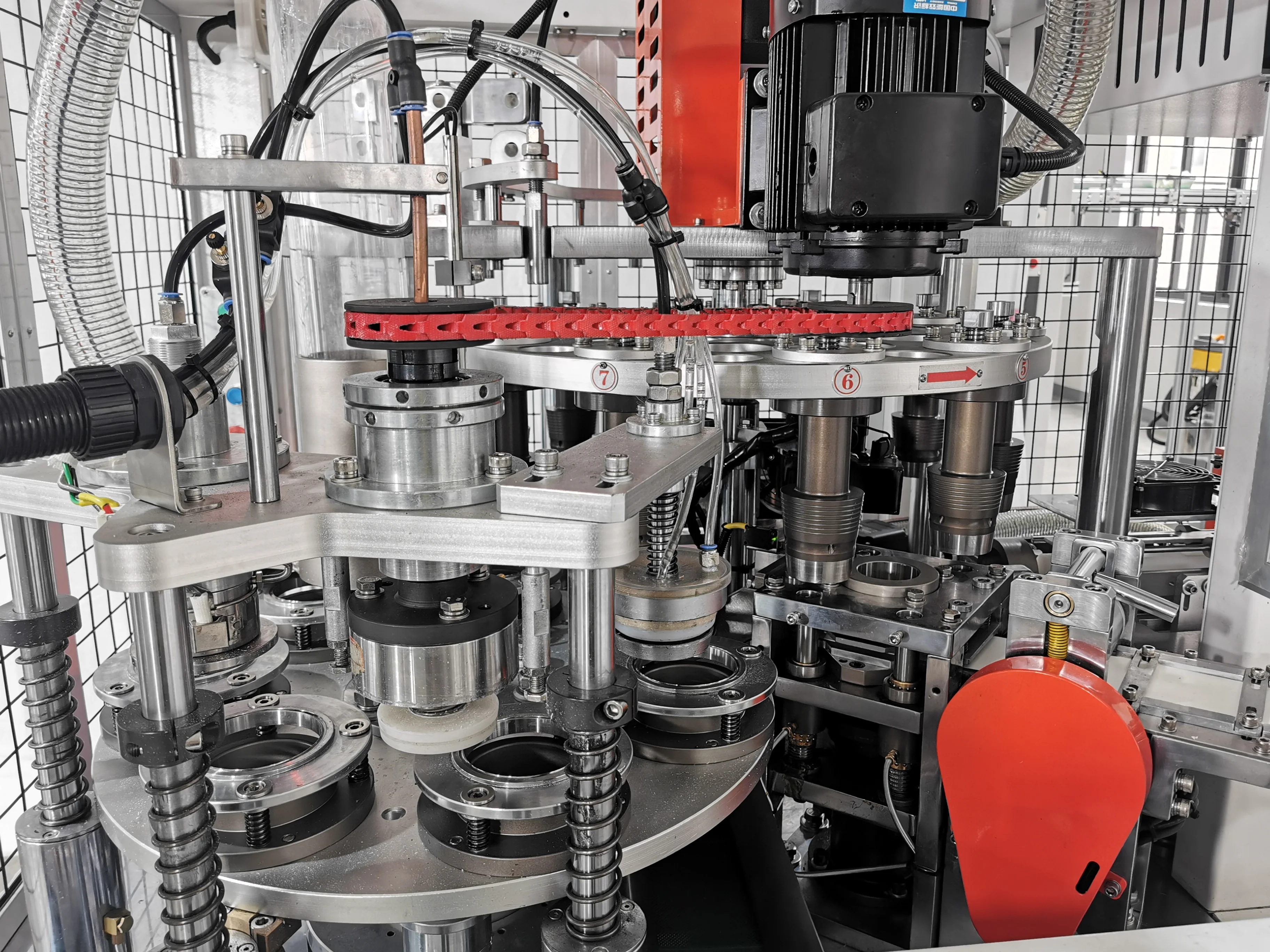

Современное оборудование для производства бумажных стаканчиков неплохо справляется с растительными покрытиями и материалами PLA, что снижает количество производственных отходов примерно на 22% по сравнению со старыми методами, согласно рыночным отчётам за 2023 год. Эти машины используют прецизионные штампы вместе с технологиями термоскрепления при контролируемой температуре, чтобы сохранять прочность конструкции даже при использовании биоразлагаемых покрытий. Модули резки приводятся в действие сервоприводами, что значительно повышает эффективность использования материала, особенно важно при изготовлении сложных компостируемых конструкций рукавов. Испытания показали, что такие системы могут достигать около 95% эффективности использования материала. Мы наблюдаем эту тенденцию во всей упаковочной промышленности, поскольку производители всё чаще отказываются от пластика на основе ископаемого топлива в пользу более экологичных автоматизированных решений.

Умное управление и автоматизация у ведущих производителей

Современные системы ПЛК (программируемые логические контроллеры) позволяют в реальном времени регулировать параметры при работе с чувствительными к влажности материалами, такими как целлюлоза из багассы. Системы автоматической визуальной инспекции снизили количество брака на 34% на предприятиях, оснащённых технологией Интернета вещей (исследование 2024 года). Предупреждения о прогнозируемом техническом обслуживании сократили простои на 18% в год, а контроль качества с использованием ИИ обеспечил на 27% более высокую скорость производства двухстенных биоразлагаемых стаканчиков по сравнению с ручным контролем.

Как Современное Машины для производства бумажных стаканчиков Поддержка перехода на устойчивую упаковку

Сервоприводы, разработанные с учетом энергоэффективности, могут сократить потребление электроэнергии примерно на 40 % на каждые 1000 произведенных изделий. В то же время системы рекуперации тепла способны улавливать около двух третей избыточной тепловой энергии, возникающей в процессе герметизации, согласно данным отчета «Устойчивая упаковка 2024». При внедрении технологий Индустрии 4.0 компании получают возможность отслеживать выбросы двуокиси углерода в режиме реального времени. Переход оборудования с полиэтилена (PE) на полилактид (PLA) позволяет сократить ежегодные выбросы CO2 примерно на 12 тонн на единицу оборудования. Благодаря таким усовершенствованиям, охватывающим производственные линии, неудивительно, что интерес к компостируемой упаковке для продуктов питания ежегодно увеличивается почти на 58 %. Рынок явно движется в сторону решений, эффективных как с экономической, так и с экологической точки зрения.

Тренды рынка и переход к экологичной упаковке

Растущий спрос потребителей на устойчивую упаковку для напитков

По данным отраслевых исследований, 90% потребителей сейчас отдают предпочтение перерабатываемым или компостируемым вариантам стаканчиков при покупке напитков — рост на 35% с 2020 года. Этот сдвиг, особенно заметный среди поколения Z, вынуждает бренды перестраивать рабочие процессы машин для производства бумажных стаканчиков под покрытия из PLA на растительной основе и материалов, пригодных для промышленного компостирования.

Влияние запретов на одноразовый пластик на инновации в области перерабатываемых бумажных стаканчиков

С 2022 года 52 национальных правительства ввели ограничения на упаковку из пластика, что ускорило модернизацию оборудования в отрасли на 18 месяцев. Ведущие производители осуществляют дооснащение оборудования экструзионными системами с регулированием температуры, которые наносят биополимерные подложки с на 40% меньшими энергозатратами по сравнению с традиционными полиэтиленовыми ламинациями.

Корпоративное внедрение устойчивой упаковки в сфере общественного питания

Семь из десяти крупнейших мировых сетей кофеен обязались отказаться от использования бумажных стаканчиков с пластиковым покрытием к 2026 году, что стимулирует инвестиции в размере 2,1 млрд долларов США в оборудование двойного назначения, способное перерабатывать как компостируемые волокна, так и переработанный картон. Эти системы обеспечивают снижение потерь материала до 2% за счёт технологий формовки с лазерным наведением, согласуя эффективность производства с экологическими целями.

Часто задаваемые вопросы

Каково основное экологическое воздействие традиционных бумажных стаканчиков?

Производство традиционных бумажных стаканчиков связано с вырубкой около 2 миллиардов деревьев ежегодно и приводит к выбросам, эквивалентным примерно 1,3 миллиона тонн углекислого газа. Это происходит потому, что большинство стаканчиков изготавливаются из первичной древесной массы и с использованием ископаемого топлива.

Почему традиционные бумажные стаканчики трудно перерабатывать?

Тонкий слой полиэтиленового покрытия на традиционных бумажных стаканчиках делает их практически невозможными для переработки в стандартных бумажных потоках. В результате большинство таких стаканчиков попадают на свалки, способствуя загрязнению окружающей среды.

Какие инновационные материалы используются в качестве альтернативы традиционным бумажным стаканчикам?

К инновационным материалам относятся биоразлагаемые покрытия, такие как PLA (полилактид), которые разлагаются на промышленных компостных установках. Другими альтернативами являются покрытия и волокна на растительной основе из сельскохозяйственных побочных продуктов, таких как багасса и бамбуковая целлюлоза.

Как стандарты компостирования влияют на производство экологически чистых стаканчиков?

Стандарты компостирования гарантируют, что материалы, используемые в экологически чистых стаканчиках, могут разлагаться на промышленных компостных установках. Однако количество таких установок ограничено, что затрудняет широкое внедрение компостируемых стаканчиков.

Какие технологические достижения способствуют переходу к производству экологически чистых бумажных стаканчиков?

Современные производственные машины теперь эффективно обрабатывают биоразлагаемые материалы, используя такие технологии, как сервоприводы, системы рекуперации тепла и контроль качества на основе искусственного интеллекта, чтобы сократить отходы и выбросы в процессах производства.

Содержание

- Влияние традиционных бумажных стаканчиков на окружающую среду

-

Инновационные материалы: биоразлагаемые покрытия и возобновляемые волокна

- Рост популярности PLA (полилактида) и растительных покрытий как устойчивых альтернатив

- Преимущества биоосновных покрытий в бумажной упаковке, безопасной для контакта с пищевыми продуктами

- Пульпа из багассы и сельскохозяйственные побочные продукты вместо первичного древесного волокна

- PLA против PE-покрытий: сравнение характеристик, стоимости и компостируемости

- Стандарты компостирования и сертификация для экологичных стаканчиков

- Технологический прогресс в Машины для производства бумажных стаканчиков

- Тренды рынка и переход к экологичной упаковке

-

Часто задаваемые вопросы

- Каково основное экологическое воздействие традиционных бумажных стаканчиков?

- Почему традиционные бумажные стаканчики трудно перерабатывать?

- Какие инновационные материалы используются в качестве альтернативы традиционным бумажным стаканчикам?

- Как стандарты компостирования влияют на производство экологически чистых стаканчиков?

- Какие технологические достижения способствуют переходу к производству экологически чистых бумажных стаканчиков?