従来型紙コップの環境への影響

従来型の生態的足跡を理解する 紙コップ製造機 製造

紙コップを従来の方法で製造することは、実際には非常に無駄が多いです。毎年約20億本の木がこの目的だけで伐採されており、製造および輸送プロセス全体では約130万トンの二酸化炭素相当の排出が発生しています。ほとんどの紙コップ製造装置は再生材料ではなく、新しく調達した木材パルプに依存しています。2024年のサステナブル・パッケージングの最近の報告書によると、使用されるエネルギーの約70%が化石燃料やその他の非再生可能資源から供給されています。さらに深刻なのは、こうした標準的な製造手法が森林伐採率を驚異的なスピードで上昇させていることです。パルプ生産で知られる一部の地域では、この需要の影響で年間約12%の森林減少が見られています。

従来のコップに使用されているプラスチックライニングによるリサイクルの課題

ほとんどの紙コップにはこの薄いポリエチレンコーティングが施されており、これにより通常の紙類リサイクル工程では事実上リサイクル不可能になっています。そのため、多くの紙コップが埋立地に運ばれるのです。派手な高速機械を使えば毎分約400個のコップを生産できても、現実は厳しいものです。内部の厄介なプラスチックのせいで、実際にリサイクルされるのはわずか約4%にすぎません。ポリエチレン(PE)ライニングを紙から分別しようとすると、自治体の処理費用が余分にかかり、2023年に廃棄物管理関係者が行った最近の研究によると、その費用はおよそ28%も増加します。また、大手製造業者にとっては状況がさらに悪化しており、昨年のEPA規制による拡大生産者責任法(EPR)に基づき、年間最大74万ドルもの罰金を科されるリスクに直面しています。こうした経済的打撃が、ようやく企業を使い捨て製品に対するより良い解決策へと向かわせるかもしれません。

紙コップ廃棄物による埋立地の蓄積とマイクロプラスチック汚染に関するデータ

| メトリック | 年間影響 | ソース |

|---|---|---|

| 埋立て処分された紙コップ | 740kメトリックトン | ポネモン・インスティテュート 2023 |

| マイクロプラスチックの放出 | 1杯あたり年間520万粒子 | Environmental Pollution 2023 |

| メタン排出量 | 廃棄物1kgあたり12kg CO2e | グローバルコンポスティング協議会2024 |

廃棄された紙コップは分解に20年以上かかり、毎年5万軒の家庭の電力消費に相当するメタンガスを放出しています。埋立地周辺の都市部地下水サンプルの83%から、PEライニングの劣化によって生じたマイクロプラスチックが検出されています。

革新的な素材:生分解性コーティングと再生可能繊維

持続可能な代替素材としてのPLA(ポリ乳酸)および植物由来コーティングの台頭

より環境に優しい紙コップへの取り組みは、長年使われてきた石油由来のコーティングを置き換えることから真に始まります。トウモロコシデンプンやサトウキビ由来のPLA(ポリ乳酸)がその一例です。2020年に『Journal of Cleaner Production』に掲載された研究によると、世界中で新たに使用される食品グレードの紙用コーティングの約38%がすでにこの素材で作られています。これは、わずか4年前の2018年と比べて3倍の増加です。従来のPE(ポリエチレン)ライニングと比べてPLAが特に優れている点は何でしょうか?これらのコーティングは、商業用コンポスト施設であれば3か月以内に完全に分解されます。さらに重要なのは、95℃(約203°F)に達するような熱い飲料でも漏れることなくしっかり保持できる性能を維持していることです。

食品用紙包装におけるバイオベースコーティングの利点

バイオベースコーティングはマイクロプラスチックの剥離を防止します。これは、PEライナー付きカップが劣化時に1リットルあたり25,000個のマイクロプラスチック粒子を放出するという点から特に重要です。甲殻類の殻由来のキトサンやセルロースワックスなどの植物由来代替材料は、同等の油性・耐水性を発揮し、FDAの食品接触基準にも適合しています。

バガスパルプおよび農業副産物による未使用木材繊維の代替

| 材質 | 年次導入成長率 | 未使用繊維との比較におけるカーボンフットプリント削減 |

|---|---|---|

| サトウキビ繊維 | 19% | 67% |

| 小麦ストロー | 12% | 58% |

| 竹パルプ | 9% | 72% |

これらの農業廃棄物流は現在、使い捨てカップ用繊維の31%を供給しており、年間74万トンのバイオマスを焼却処分から回避しています(2023年『Sustainable Materials and Technology review』)。

PLAとPEコーティング:性能、コスト、堆肥化性の比較

PLAはPEに比べて15~20%のコストプレミアムがありますが、その生分解性はEUおよび北米の使い捨てプラスチス規制の強化と一致しています。PEコーティングは特殊なリサイクル処理を必要とし、世界の消費者のわずか9%しか利用できませんが、PLAは工業的コンポスト施設の84%で分解可能です。

持続可能なカップのための生分解性基準と認証

産業用コンポスト対家庭用コンポスト可能な紙コップ素材

産業用コンポストが適切に機能するためには、約50〜60度の高温環境が約3か月間継続的に必要です。これは欧州規格EN 13432で実際に求められている条件です。これに対して、家庭用コンポストは通常の室温でゆっくりと分解されますが、完全に分解されるまでに半年から1年程度かかる場合があります。2023年にComposting Consortiumが発表したデータによると、アメリカ全土の都市のうちわずか約12%しかこのような産業用施設を利用できません。そしてここからが多くの人にとって混乱する点です。実に68%の人が「コンポスタブル」と表示されているものは、自動的に自宅の庭のコンポスト容器でも消滅すると考えています。しかし、現時点でのほとんどの製品に関してそれは事実ではありません。

主な認証:BPI、EN 13432、および生分解性包装におけるFDA適合

サステナブル包装を代表する3つの認証:

- バイリン (Biodegradable Products Institute):北米における工業用堆肥化性を検証

- ロープ :ヨーロッパにおける包装材の180日以内の生分解性の基準

- 食品医薬品局 :バイオベースコーティングの食品接触安全性を保証

製造業者は、これらの規格と地域のインフラ状況の両立を図る必要がある——世界で14か国のみが全国規模の工業用堆肥化ネットワークを有している(Green Packaging Report 2024)。

生分解性規格の世界的普及の障壁

適切な堆肥化施設の不足により、昨年の『包装経済レビュー』によると、認定された生分解性カップは、従来のポリエチレン(PE)ライニングカップに比べて約47%高くなる。国境を越えると状況はさらに複雑になる。欧州諸国では年間約12%のペースで堆肥化能力を拡大している一方で、アジア諸国は年間成長率が約3.8%にとどまっていることが、グローバル・コンポスティング・イニシアティブの報告書で指摘されている。また、設備コストについても無視できない。バイオベース素材から紙コップを製造するための機械は、通常、標準的な設備に比べて18~24%高い資本投資を必要とする。この財政的障壁が、生分解性製品の環境上の利点にもかかわらず、多くの製造業者が完全に切り替えるのを妨げてきた。

技術的進歩 紙コップ製造機械

生分解性材料の効率的な使用を可能にする機械の革新

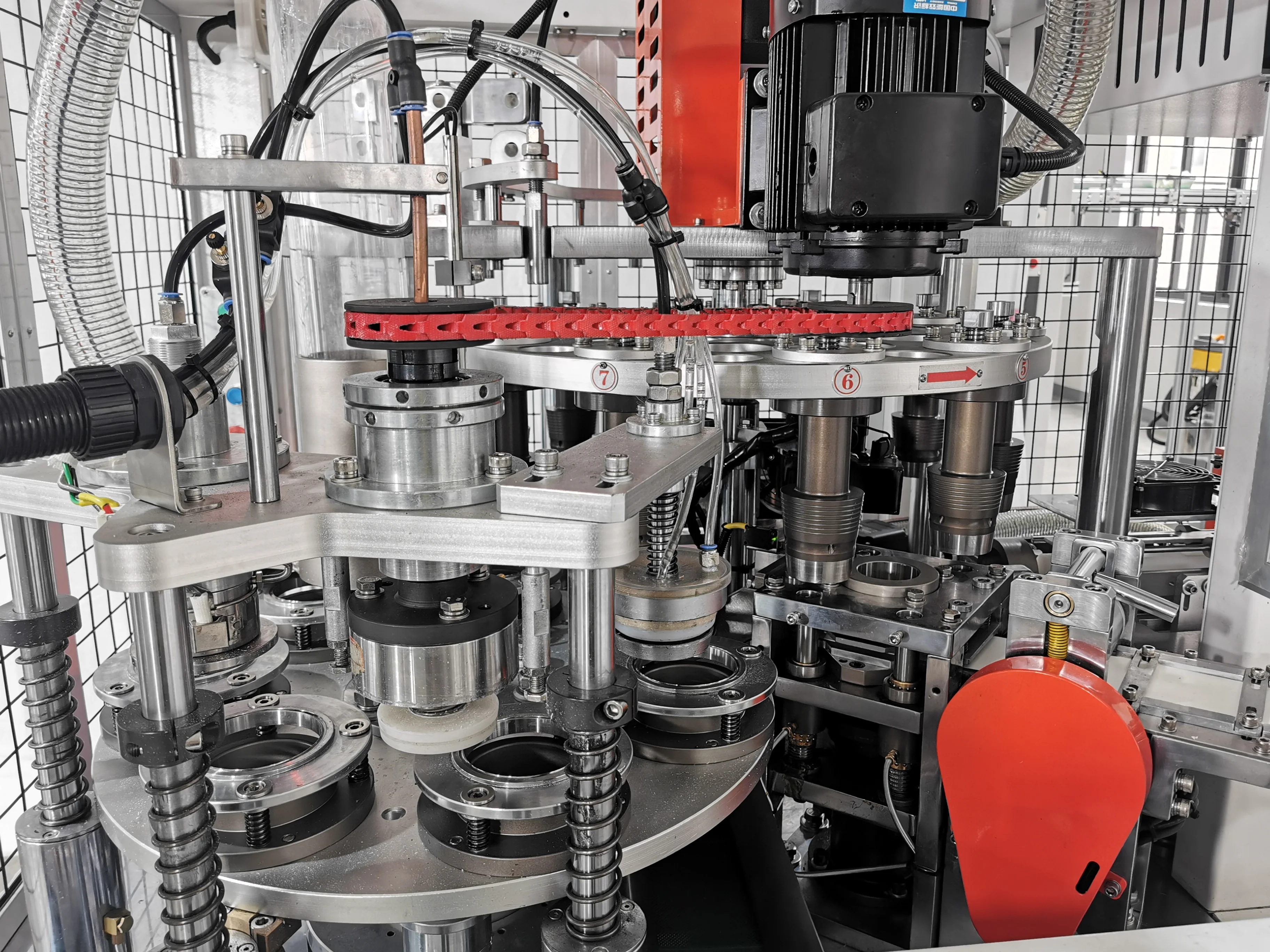

今日の紙コップ製造設備は、植物由来のコーティングやPLA素材を比較的うまく処理できており、2023年の市場レポートによると、古い製法と比べて生産廃棄物を約22%削減できます。これらの機械は、精密金型と制御された温度接着技術を使用することで、生分解性コーティングであっても構造強度を維持しています。切断モジュールはサーボ駆動で、特に複雑な堆肥化可能なスリーブ設計において、材料の使用効率を最大限に高めるのに役立ちます。試験では、これらのシステムが材料使用効率約95%に達することが示されています。製造業者が化石燃料由来のプラスチックから環境に配慮した自動化ソリューションへと徐々に移行していることから、この傾向は包装業界全体で見られます。

主要メーカーにおけるスマート制御と自動化

高度なPLC(プログラマブルロジックコントローラ)システムにより、バガスパルプなどの湿度に敏感な材料に対してリアルタイムでの調整が可能になります。自動ビジョン検査システムにより、IoT対応施設での不良品出力が34%削減されました(2024年調査)。予知保全アラートにより年間のダウンタイムが18%短縮され、AI駆動の品質管理により、手動による監視と比較して二重壁の生分解性カップの生産速度が27%向上しています。

モダンとはどうか 紙コップ製造機械 サステナブル包装への移行を支援

エネルギー効率を重視して設計されたサーボモーターは、1,000個の製品を生産するごとに約40%の電力使用量を削減できます。一方、2024年のサステナブル包装レポートのデータによると、熱回収システムは密封プロセス中に発生する廃熱エネルギーの約3分の2を回収することが可能です。企業がIndustry 4.0技術を導入すると、二酸化炭素排出量をリアルタイムで追跡できるようになります。また、機械の素材をポリエチレン(PE)からポリ乳酸(PLA)に切り替えることで、1台あたり年間約12トンのCO2排出量を削減できます。このような改善が製造ライン全体で進んでいるため、堆肥化可能な食品サービス用包装への関心が年間でほぼ58%も高まっているのも当然です。市場は明らかに経済的かつ環境的にも機能するソリューションへと向かっています。

市場動向と環境に配慮した包装へのシフト

持続可能な飲料包装に対する消費者需要の高まり

業界の調査によると、消費者の90%が飲料購入時にリサイクル可能または堆肥化可能なカップを重視するようになっており、これは2020年以降35%の増加です。この傾向は特にZ世代で顕著であり、植物由来のPLAコーティングや産業用堆肥化可能な素材に対応するため、ブランド各社が紙コップ製造機の工程を再構築しています。

使い捨てプラスチック規制がリサイクル可能な紙コップの革新に与える影響

2022年以降、52か国がプラスチック包装に関する規制を導入しており、これにより業界全体での機械設備のアップグレードが18か月早まりました。主要メーカーは、従来のPEラミネートよりも40%低いエネルギーで生分解性ポリマーのライナーを塗布できる温度制御型押出システムへ設備を改造しています。

フードサービス業界における企業の持続可能な包装材の採用

世界トップ10のコーヒーチェーンのうち7社が、2026年までにプラスチックライニングされたカップを廃止することを約束しており、生分解性繊維と再生紙ボードの両方を処理できる複合用途マシンへの投資額は21億ドルに達すると見込まれています。これらのシステムはレーザー誘導成形技術により、材料廃棄を2%以下に抑え、生産効率と環境目標の両立を実現しています。

よくある質問

従来の紙コップの主な環境への影響は何ですか?

従来の紙コップの製造には毎年約20億本の木が伐採されており、それに伴い約130万トンの二酸化炭素相当の排出が発生しています。これはほとんどのコップが未使用の木材パルプと化石燃料に依存しているためです。

なぜ従来の紙コップはリサイクルが難しいのですか?

従来の紙コップに施された薄いポリエチレンコーティング層のため、通常の紙のリサイクル工程ではほぼリサイクル不可能になっています。その結果、大多数が埋立地へ行き、環境汚染の一因となっています。

従来の紙コップに代わる革新的な素材にはどのようなものがありますか?

革新的な素材には、商業用コンポスト施設で分解される生分解性コーティングであるPLA(ポリ乳酸)が含まれます。その他の代替素材として、バガスや竹パルプなどの農業副産物から得られる植物由来のコーティングや繊維があります。

コンポスタブル基準は、持続可能なコップの生産にどのように影響していますか?

コンポスタブル基準は、持続可能なコップに使用される素材が産業用コンポスト施設で分解されることを保証します。しかし、産業用コンポスト施設は限られているため、コンポスタブルコップの広範な採用が難しい状況です。

持続可能な紙コップ生産への移行を支える技術的進歩には何がありますか?

最新の製造機械は、サーボモーター、熱回収システム、AI駆動の品質管理などの技術を活用して、生分解性素材を効率的に処理し、製造プロセスにおける廃棄物や排出量を削減しています。