Naleving van voedselveiligheid en materiaalnormen

FDA- en EU-regelgeving voor voedselgeschiktheidscertificering van papiervuilen

Bij de productie van papiervaatjes moeten vrij strikte regels worden gevolgd wanneer het gaat om materialen die in contact komen met levensmiddelen. De Amerikaanse Food and Drug Administration (FDA) heeft specifieke richtlijnen over welke soorten inkt, lijm en oppervlaktebehandelingen op vaatjes mogen worden gebruikt. Elk onderdeel dat tijdens het productieproces in aanraking komt met het papier, moet officieel zijn goedgekeurd voordat massaproductie kan beginnen. In Europa werken de zaken anders, maar net zo rigoureus. Er is een grote verordening uit 2003 die eigenlijk bepaalt dat fabrikanten een barrière moeten creëren tussen het materiaal van het vaasje en de inhoud, zodat chemicaliën niet in levensmiddelen terechtkomen. Voor bedrijven die hun vaatjes wereldwijd verkopen, is het tegenwoordig gebruikelijk om zowel onder Amerikaanse als Europese normen gecertificeerd te zijn. Dat kost extra tijd en geld, maar is logisch voor bedrijven die toegang willen tot meerdere wereldmarkten zonder hun volledige productlijn opnieuw te hoeven ontwerpen.

Gebruik van eetbare-papiermaterialen bij de productie van vaatjes

Voor voedselgeschikt papier is zuiverheid van essentieel belang, wat betekent dat gerecycleerde vezels worden afgewezen omdat die ongewenste verontreinigingen kunnen bevatten. De meeste kwaliteitsfabrikanten gebruiken tegenwoordig vers houtpulp uit FSC-gecertificeerde bossen. Ze vermijden chloorbleken omdat niemand te maken wil hebben met de milieuschade of mogelijke gezondheidsproblemen die daarbij horen. Wat betreft laminering, ligt er een zoete zone onder de 5% van het totale beker gewicht. Dit zorgt ervoor dat de beker stevig genoeg is om hete dranken van ongeveer 95 graden Celsius te bevatten, maar toch goed recyclebaar blijft aan het einde van de levenscyclus. Het vinden van dit evenwicht blijft een uitdaging voor veel producenten die proberen zowel prestatienormen als duurzaamheidsdoelstellingen te halen.

Zorg dragen voor het afwezig zijn van schadelijke stoffen zoals fluorescentiemiddelen

Volgens de veiligheidsbeoordelingsrichtlijnen BFR 2022 , 12% van de niet-conforme papieren bekers mislukt vanwege sporen van fluorescente bleekmiddelen. Om dit aan te pakken, zijn moderne machines voor papieren bekers nu uitgerust met inline-spectroscopiesystemen die optische witmakers kunnen detecteren bij snelheden van meer dan 400 bekers per minuut, wat zorgt voor real-time kwaliteitscontrole.

Conformiteit als vereiste voor markttoegang in Noord-Amerika en Europa

Traceerbaarheid via digitale middelen is tegenwoordig echt belangrijk geworden. Ongeveer 40 procent van de audits voor voedselverpakkingen in Europa vraagt nu om gedetailleerde productiegegevens, specifiek van die papiervuistfabrieken. In Canada wordt het nog lastiger vanwege de Consumer Packaging and Labelling Act, die vereist dat producten etiketten hebben in beide officiële talen. Dit heeft ertoe geleid dat veel bedrijven investeren in lasersysteemtechnologie die in staat zijn om zeer kleine nalevingsinformatie af te drukken met lettertypen van slechts 0,8 millimeter groot. En laten we ook de financiële risico's niet vergeten. Als bedrijven niet voldoen aan de regelgeving op bepaalde markten, kunnen zij boetes krijgen van meer dan tweehonderdduizend dollar per overtreding.

Veilige en duurzame coatinstechnologieën: PE versus PLA

Polyethyleen (PE)-coating voor water- en hittebestendigheid

Papieren bekersmachines zijn nog steeds grotendeels afhankelijk van polyethyleen (PE)-coatings, omdat deze ervoor zorgen dat dranken binnen blijven, zelfs bij vrij hoge temperaturen, en temperaturen rond de 100 graden Celsius zonder lekkage aankunnen. Daarom zien we deze bekers overal voor onze ochtendkoffie of die dampende kommen soep. Maar ook hier groeit de zorg over het milieu-effect. Studies tonen aan dat ongeveer twee derde van alle microplastiekvervuiling uit drankverpakkingen afkomstig is van precies deze PE-gecoate bekers. Naarmate het bewustzijn toeneemt, voelen fabrikanten steeds meer druk om groenere opties te ontwikkelen die niet ten koste gaan van de functionaliteit.

Biologisch afbreekbare PLA-coatings: Veiligheid en prestaties in papieren bekersmachines

Polylactisch zuur (PLA), afgeleid van maïszetmeel, is industrieel composteerbaar en voldoet aan de EU-richtlijn van 2025 inzake eenmalig plastic. Hoewel de prestaties van PLA vergelijkbaar zijn met die van PE bij koude toepassingen, heeft PLA een lagere hittebestendigheid—veilig tot maximaal 60 °C (140 °F)—waardoor het gebruik ervan voor warme dranken beperkt is, tenzij gecombineerd met isolerende lagen.

Beoordeling van risico's op chemische migratie van coatings naar dranken

| Factor | PE-risiconiveau | PLA-risiconiveau |

|---|---|---|

| Uitspoeling door heet vocht | Matig | Laag |

| Reactie met zure drank | Hoge | Minimaal |

| Langtermijnopslag | Hoge | Matig |

Testen door derden tonen aan dat bekers met PE-coating 2,3 keer meer chemicaliën vrijgeven in zure dranken dan alternatieven met PLA-coating, hoewel beide binnen de FDA-migratiegrenzen blijven (<0,01 mg/kg).

Balans vinden tussen milieudoelen en voedselveiligheid bij de keuze van coatings

De maakindustrie zit hier vast tussen twee moeilijke keuzes. Aan de ene kant hebben we PE-materialen die voedselveiligheid waarborgen en goed presteren, maar die duurzaamheidsinspanningen serieus schaden. Aan de andere kant sluiten PLA-opties beter aan bij de principes van de circulaire economie, hoewel daarvoor vaak aanpassingen aan bestaande machines nodig zijn. Sommige nieuwe hybride benaderingen beginnen echter aanhaling te winnen. Bedrijven die experimenteren met bijvoorbeeld dubbele PLA-coatings of watergebaseerde barrières melden goede resultaten. Deze alternatieven verminderen microplasticvervuiling ook aanzienlijk, ongeveer 82 procent minder dan regulier PE, volgens recent onderzoek uit 2023 van PIRA.

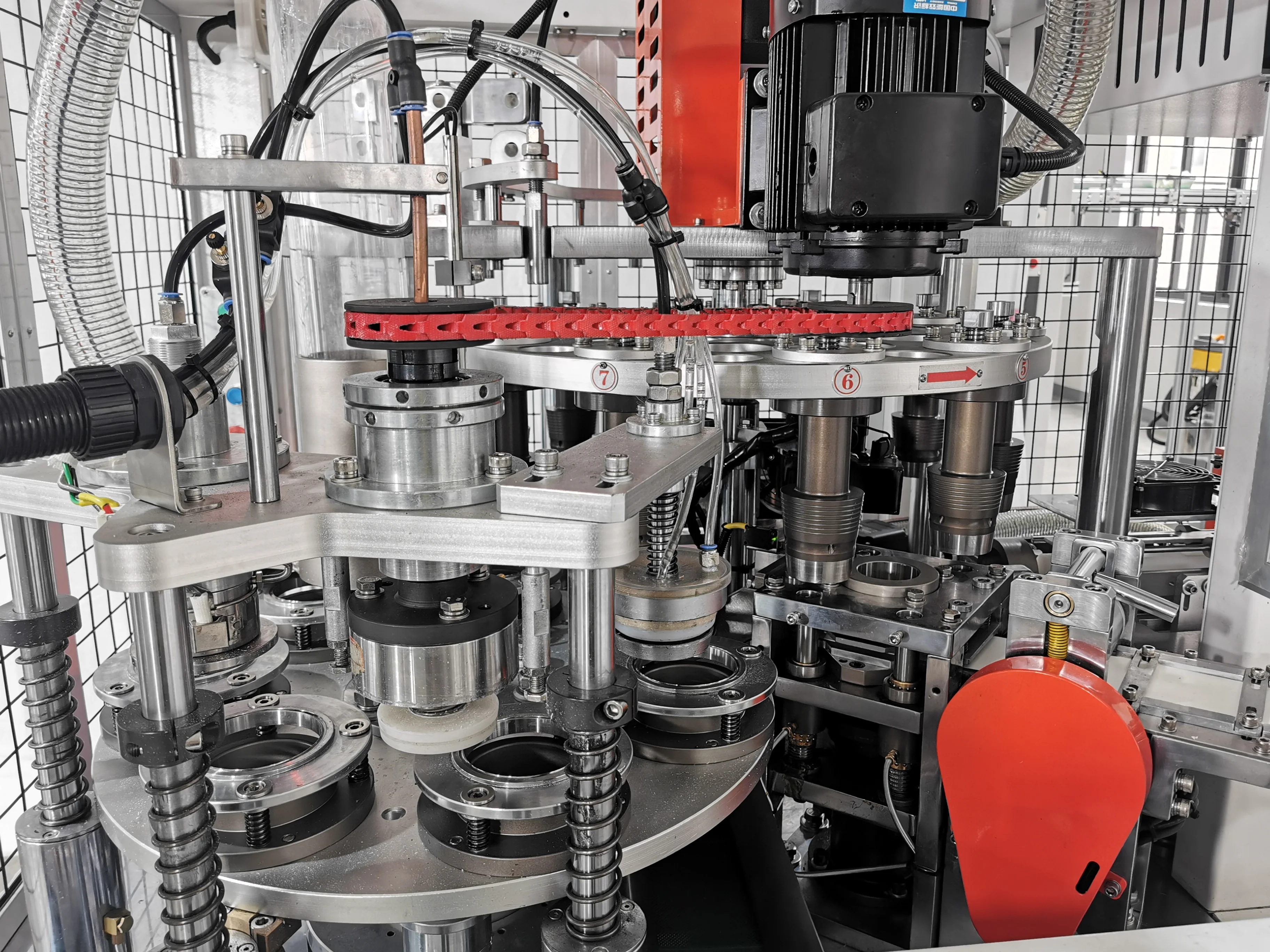

Precisietechniek voor lekvrije bekerproductie

Technische precisie bij het oprollen van de rand voor morsbestendigheid

Moderne papierekopmachines gebruiken microaanpasbare plooikene om randen te vormen die een balans bieden tussen structurele stijfheid en gebruiksgemak. Geavanceerde systemen maken gebruik van laser-geleide uitlijning om toleranties binnen ±0,1 mm te handhaven, waardoor het "getande rand"-defect door inconsistente vouwing wordt geëlimineerd. Deze precisie voorkomt microlekken en verbetert de algehele bescherming tegen morsen.

Integriteitstests van bodemafdichting en kwaliteitsborgingsprotocollen

De afdichtingsintegriteit wordt geverifieerd via een grondig vijfstappeninspectieproces:

- Droge hechting van de afdichting (â¥4,5 N/15 mm schilfsterkte)

- Hydrostatische druktest (bestand tegen 30 psi gedurende 60 seconden)

- Integriteitscontroles na sterilisatie (na blootstelling aan 120°C stoom)

In-line drukvalsensor detecteert luchtlekkage boven 5 cc/min—de drempel zoals weergegeven in recente studies naar materiaalverenigbaarheid om 98% van de praktijkfouten te voorkomen—en afwijkt automatisch defecte eenheden.

Casestudy: Vermindering van lekincidenten met 40% door procesoptimalisatie

Een Europees bedrijf heeft onlangs hun oude apparatuur vervangen door slimme papiervaatjesmachines die temperatuur in real-time meten. Deze nieuwe machines brachten de vervelende temperatuurschommelingen tijdens het afsluiten terug van plus of min 8 graden Celsius naar slechts 1,2 graad. Wanneer gecombineerd met die geavanceerde servo-motor compressiesystemen, gebeurde er iets interessants. Klantklachten over lekkages daalden aanzienlijk gedurende een periode van een half jaar, volgens het laatste Packaging Efficiency Report uitgegeven in 2024. Het percentage klachten ging van ongeveer 12,7% naar slechts 7,6%. En let op dit: de hele upgrade betaalde de initiële kosten terug in iets minder dan anderhalf jaar, dankzij minder verspilde producten en minder garantieproblemen die binnenkwamen.

Geïntegreerde kwaliteitscontrole en real-time bewakingssystemen

Modern bekermachines bereik bijna nul defecten via geïntegreerde kwaliteitsborgingssystemen die AI-gestuurde inspectie combineren met real-time procesbewaking. Uit een studie van het Six Sigma Institute uit 2023 blijkt dat dergelijke systemen afval verminderen met 32%, terwijl ze een conformiteit van 99,96% met de specificaties behouden.

In-line inspectiesystemen voor foutdetectie in papiervuilmachine

Hogesnelheidscamera's, uitgerust met kunstmatige intelligentie, analyseren meer dan 4.000 bekers per minuut op fouten zoals oneffen randen of microlekken in de coating. Tegelijkertijd meten infraroodsensoren de materiaaldikte met een nauwkeurigheid van ±0,03 mm en markeren afwijkingen van FDA-goedgekeurde parameters.

Geautomatiseerde uitwerpsystemen voor niet-conforme eenheden

Pneumatische armen verwijderen defecte bekers binnen 0,8 seconde na detectie, waardoor besmetting van conforme batches wordt voorkomen. Deze systemen behouden een nauwkeurigheid van 98,7% bij het afwijzen van gebrekkige eenheden, terwijl ze op volledige lijnsnelheid werken—tot 400 bekers per minuut.

Data-gedreven kwaliteitscontrole met gebruik van IoT-ingeschakelde papiervuilmachines

Realtime-bewakingssystemen voortdurend meer dan 18 procesvariabelen volgen, waaronder coatingtemperatuurvariatie (±2°C), druk tijdens het vormgeven en de invloed van luchtvochtigheid op papieruitzetting. Deze gegevens maken voorspellend onderhoud en directe correctiemaatregelen mogelijk.

Menselijke toezicht houden versus volledige automatisering in kwaliteitscontrole: een praktische balans

Hoewel geautomatiseerde systemen 92% van de inspecties uitvoeren (Packaging Technology Report 2024), blijven menselijke technici essentieel voor:

- Uurlijkse kalibratiecontroles

- Het beoordelen van statistische procescontrole-dashboardgegevens

- Het uitvoeren van destructieve hechtingsproeven op coatings

Topfaciliteiten gebruiken hybride kwaliteitsmanagementsystemen die IoT-analytica combineren met deskundig toezicht, waardoor anomalieresolutie 40% sneller verloopt dan bij volledig geautomatiseerde opstellingen.

Operationele veiligheidsfuncties voor machines en bedieners

Noodstopfuncties en beveiligingsvergrendelingssystemen

Voor papiervuilmachines is het tegenwoordig vrijwel onontkoombaar dat noodstopsystemen zijn gecertificeerd volgens ISO 13849-1. De beste systemen kunnen de gehele machine binnen een halve seconde tot stilstand brengen zodra iemand op de knop drukt. Dan zijn er nog de onderling verweven beveiligingen die voorkomen dat de machine start wanneer dat niet mag. Volgens het Arbeidshygiënerapport van vorig jaar rapporteren monteurs zo'n 83% minder gevallen van verstrikkingsongevallen sinds de overstap van oude handmatige vergrendelingen. Dit alles is zeer belangrijk in productieomgevingen met een hoog tempo, waar zelfs een fractie van een seconde vertraging het verschil kan uitmaken tussen een bijna-ongeval en iets veel ernstigers op de werkvloer.

Ergonomisch ontwerp en veilige toegangspunten voor onderhoud

Toonaangevende machines zijn uitgerust met lichtgordijn-sensoren en intrekbare toegangsplatforms die een minimale veiligheidsafstand van 18 inch rond bewegende onderdelen handhaven. Ergonomische werkplekken vermindert herhaalde belastingsschade met 40% door verstelbare bedieningspanelen en anti-vermoeidheidsvloeren (Industrial Ergonomics Institute 2023), waardoor bladen en motoren veilig kunnen worden onderhouden zonder volledige stilstand.

Trainingsprotocollen voor veilige bediening van hoogwaardige papiervuistmachines

OSHA-conforme trainingsprogramma's benadrukken:

- Controles voorafgaand aan bediening op hydraulische druk en temperatuurregeling

- Noodprocedures voor het verwijderen van vastlopende producten en chemische morspartijen

- Jaarlijkse hercertificering volgens ANSI Z535-normen voor risicocommunicatie

Installaties die VR-gebaseerde trainingsmodules gebruiken, rapporteren 38% minder incidenten dan die welke afhankelijk zijn van traditionele instructiemethoden (National Safety Council 2023).

FAQ

Wat zijn de belangrijkste voorschriften voor voedselveilige certificering van papiervuisten?

De Amerikaanse FDA en de EU-regelgeving stellen richtlijnen op met betrekking tot inkt, lijm en oppervlaktebehandelingen die worden gebruikt in papiervuisten. Fabrikanten moeten een barrière creëren tussen het bekermateriaal en de inhoud om chemisch uitlogen te voorkomen.

Waarom is het belangrijk om ongebruikt pulp te gebruiken bij de productie van papier voor levensmiddelen?

Ongebruikt pulp waarborgt zuiverheid en voorkomt verontreiniging door gerecycleerde vezels, die ongewenste deeltjes kunnen bevatten.

Hoe verhouden PE- en PLA-coatings zich tot elkaar wat betreft milieu-impact?

PE-coatings zijn effectief voor hittebestendigheid, maar dragen bij aan microplasticvervuiling, terwijl PLA biologisch afbreekbaar is en beter aansluit bij duurzaamheidsdoelstellingen, maar een lagere hittebestendigheid heeft.

Welke veiligheidsvoorzieningen zijn aanwezig in snelle papiervuilmachines?

Veiligheidsvoorzieningen omvatten noodstopfuncties, ergonomische ontwerpen en naleving van trainingsprotocollen om incidenten te voorkomen.

Inhoudsopgave

-

Naleving van voedselveiligheid en materiaalnormen

- FDA- en EU-regelgeving voor voedselgeschiktheidscertificering van papiervuilen

- Gebruik van eetbare-papiermaterialen bij de productie van vaatjes

- Zorg dragen voor het afwezig zijn van schadelijke stoffen zoals fluorescentiemiddelen

- Conformiteit als vereiste voor markttoegang in Noord-Amerika en Europa

-

Veilige en duurzame coatinstechnologieën: PE versus PLA

- Polyethyleen (PE)-coating voor water- en hittebestendigheid

- Biologisch afbreekbare PLA-coatings: Veiligheid en prestaties in papieren bekersmachines

- Beoordeling van risico's op chemische migratie van coatings naar dranken

- Balans vinden tussen milieudoelen en voedselveiligheid bij de keuze van coatings

- Precisietechniek voor lekvrije bekerproductie

-

Geïntegreerde kwaliteitscontrole en real-time bewakingssystemen

- In-line inspectiesystemen voor foutdetectie in papiervuilmachine

- Geautomatiseerde uitwerpsystemen voor niet-conforme eenheden

- Data-gedreven kwaliteitscontrole met gebruik van IoT-ingeschakelde papiervuilmachines

- Menselijke toezicht houden versus volledige automatisering in kwaliteitscontrole: een praktische balans

- Operationele veiligheidsfuncties voor machines en bedieners

-

FAQ

- Wat zijn de belangrijkste voorschriften voor voedselveilige certificering van papiervuisten?

- Waarom is het belangrijk om ongebruikt pulp te gebruiken bij de productie van papier voor levensmiddelen?

- Hoe verhouden PE- en PLA-coatings zich tot elkaar wat betreft milieu-impact?

- Welke veiligheidsvoorzieningen zijn aanwezig in snelle papiervuilmachines?