食品安全規制および素材基準

紙コップの食品グレード認証に関するFDAおよびEU規制

紙コップの製造設備は、食品に触れる素材に関して非常に厳しい規則に従う必要があります。米国食品医薬品局(FDA)は、コップに使用できるインク、接着剤、表面処理材の種類について明確なガイドラインを定めています。生産中に紙に接触するすべての部品は、量産開始前に正式な承認を得る必要があります。欧州では仕組みが異なりますが、同様に厳格です。2003年の大きな規制により、化学物質が食品に溶け出さないよう、容器素材と内容物の間にメーカーがバリアを設ける必要があるとされています。世界的にコップを販売している企業にとっては、アメリカとヨーロッパの両方の規格に基づく認証を取得することが、現在では標準的な取り組みとなっています。時間と費用がかかりますが、製品ラインを一から再設計することなく複数のグローバル市場にアクセスしたい企業にとっては合理的な選択です。

コップ製造における食用グレード紙材料の使用

食品グレードの紙においては、純度が非常に重要であり、再生繊維を使用しないことが求められます。なぜなら、再生繊維には望まない不純物が混入している可能性があるためです。多くの高品質メーカーは現在、FSC認証を受けた森林由来のバージンパルプを使用しています。塩素漂白は避けられており、環境への悪影響や健康上のリスクを誰も望んでいないからです。ラミネーションに関しては、カップ全体の重量に対して5%未満に抑えることが最適とされています。これにより、約95℃の熱い飲み物にも耐えられる強度を保ちつつ、使用後の適切なリサイクルが可能になります。このバランスを取ることは、性能基準と持続可能性の両方を満たそうとする多くの製造業者にとって依然として課題です。

蛍光剤などの有害物質が含まれていないことの確認

に従って 2022年 BFR 安全性評価ガイドライン 、非適合の紙コップの12%は、蛍光増白剤の微量含有が原因で失敗しています。これを解決するために、最新の紙コップ製造機には、毎分400個以上の速度で光学的漂白剤を検出可能なインライン分光システムが搭載され、リアルタイムでの品質管理が可能になっています。

北米および欧州における市場参入要件としての規制準拠

デジタル手段によるトレーサビリティは、近年非常に重要になっています。ヨーロッパにおける食品包装の監査の約40%が、特に紙コップ製造ラインからの詳細な生産記録を求めています。カナダでは、消費者用包装および表示法(Consumer Packaging and Labelling Act)により、製品に公用語の両方でラベルを表示する必要があるため、状況はさらに複雑になっています。このため、フォントサイズ0.8ミリメートルといった微細な規制対応情報を印刷可能なレーザー刻印装置への投資を行う企業が増えています。また、財務的なリスクも無視できません。特定の市場で規制を遵守しなかった場合、違反事例ごとに20万ドルを超える罰金が科される可能性があります。

安全で持続可能なコーティング技術:PE対PLA

水および耐熱性のためのポリエチレン(PE)コーティング

紙コップ製造機械は、依然として主にポリエチレン(PE)コーティングに依存しています。これは、摂氏約100度の高温時でも液体を漏らさず、飲み物をしっかり保持できるためです。そのため、朝のコーヒー用や温かいスープ用のコップとして、あらゆる場所でこれらのカップが使われています。しかし、環境への影響に対する懸念も高まっています。研究によると、飲料容器由来のマイクロプラスチック汚染の約3分の2が、まさにこのPEコーティングされたコップから生じていることが示されています。こうした認識が広まるにつれ、機能性を損なうことなくより環境に配慮した代替品を開発するよう、メーカーには圧力がかかっています。

生分解性PLAコーティング:紙コップ製造機械における安全性と性能

トウモロコシデンプンから得られるポリ乳酸(PLA)は、産業用コンポスト化が可能で、EUの2025年までに向けた使い捨てプラスチック指令にも合致しています。冷たい用途ではPEと同等の性能を発揮しますが、PLAは耐熱性が低く、60°C(140°F)までしか安全ではなく、断熱層と組み合わせない限り、温かい飲み物には使用が制限されます。

コーティングから飲料への化学物質の移行リスクの評価

| 要素 | PEリスクレベル | PLAリスクレベル |

|---|---|---|

| 高温液体からの溶出 | 適度 | 低 |

| 酸性飲料との反応 | 高い | 最小限 |

| 長期保管 | 高い | 適度 |

第三者試験によると、PEコーティングされたカップはPLAコーティング製品に比べて酸性飲料中に2.3倍多くの化学物質を溶出させることが示されていますが、いずれもFDAの移行限度(<0.01 mg/kg)内に収まっています。

コーティング選定における環境目標と食品安全の両立

製造業界はここに来て、二つの困難な選択の間で悩まされています。一方には、食品の安全性を保ち、性能も優れているが持続可能性への取り組みを大きく損なうPE素材があり、他方には循環型経済の原則により適合するPLA素材がありますが、これを使うには既存の機械設備を頻繁に改造する必要があるのが現状です。しかし最近では、いくつかの新しいハイブリッド方式が注目され始めています。二重層のPLAコーティングや水性バリア材などの試験を進めている企業からは良好な結果が報告されています。こうした代替材料はマイクロプラスチック汚染も大幅に削減でき、2023年にPIRAが発表した業界調査によると、従来のPEと比べて約82%の低減効果があるとのことです。

漏れ防止カップ成形のための精密エンジニアリング

こぼれ防止を実現するリム巻き工程における精密設計

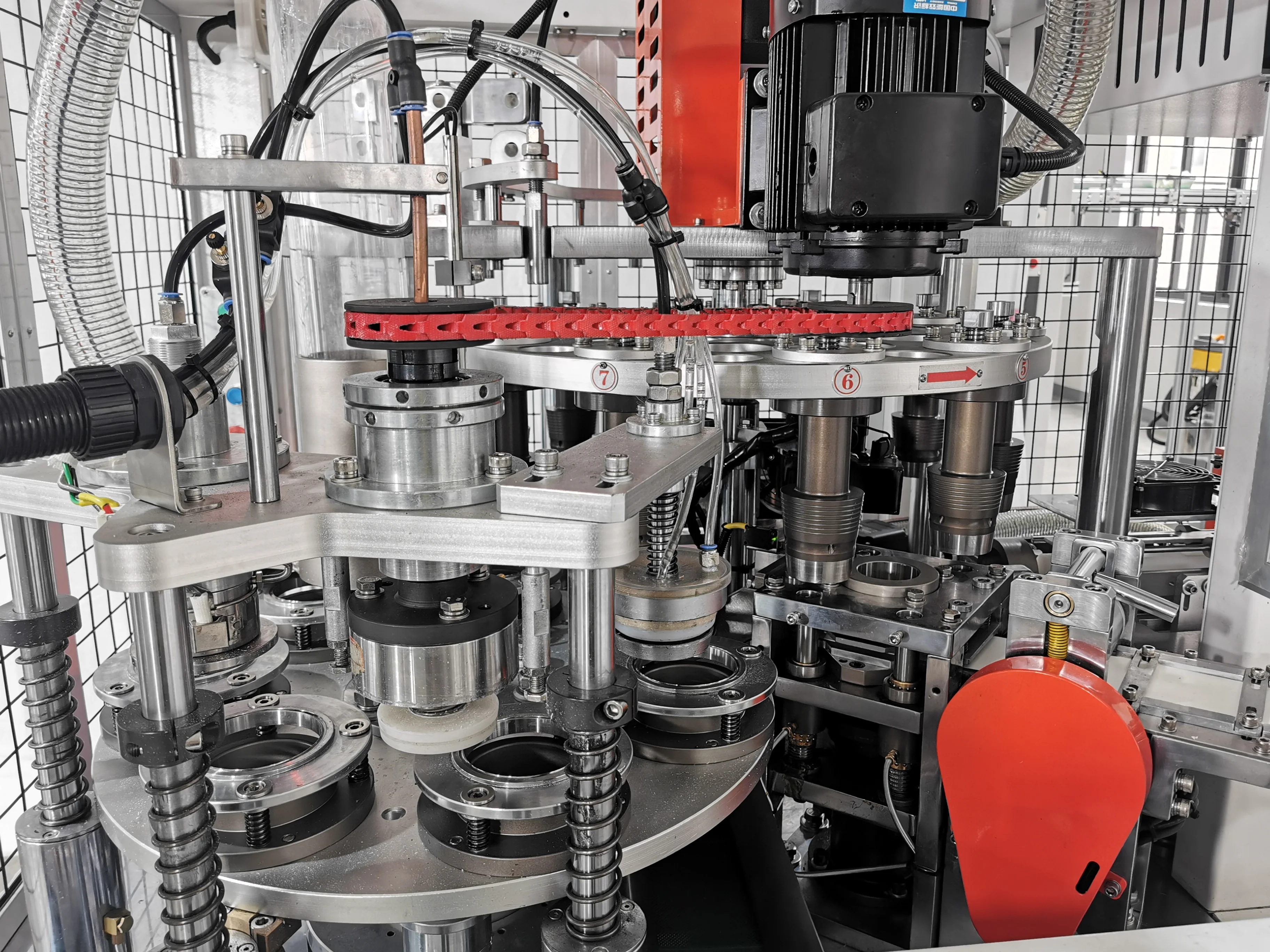

最新の紙コップ製造機械は、構造的強度と使用時の快適性のバランスを取ったリムを形成するために、微調整可能な巻き成型用ダイを採用しています。高度なシステムでは レーザー誘導アライメント ±0.1 mm以内の公差を維持し、不均一な折り畳みによる「ジッパー状エッジ」の欠陥を排除します。この精度によりマイクロリークが防止され、全体的なこぼれ防止性能が向上します。

底面シールの完全性試験および品質保証プロトコル

シールの完全性は、厳格な5段階検査プロセスを通じて確認されます:

- 乾燥シール接着強度(剥離強度4.5 N/15mm以上)

- 耐水圧試験(30 psiを60秒間耐えること)

- 滅菌後の完全性チェック(120°Cの蒸気暴露後)

ライン内圧力減衰センサーは、1分あたり5 ccを超える空気漏れを検出し、 最近の材料適合性研究で示された基準値に基づき、 実使用における故障の98%を防止できることを確認し、不良品を自動的に排除します。

ケーススタディ:工程最適化により漏れ事故を40%削減

ある欧州企業は最近、古い設備をリアルタイムで温度を監視できるスマート紙コップ製造機に置き換えました。この新しい装置により、密封時の厄介な温度変動が摂氏±8度からわずか1.2度まで低減されました。さらに高機能なサーボモーター式圧縮システムと組み合わせた結果、興味深い現象が起こりました。2024年に発表された最新の『包装効率レポート』によると、顧客からの漏れに関する苦情が6ヶ月間で大幅に減少しました。苦情の割合は約12.7%からわずか7.6%まで下がりました。そして驚くべきことに、製品のロス削減や保証関連の問題が減少したため、今回のアップグレード投資は1年半足らずで回収できたのです。

統合品質管理およびリアルタイム監視システム

モダン 紙コップ製造機械 aIを活用した検査とリアルタイムのプロセス監視を組み合わせた統合品質保証システムにより、ほぼゼロに近い欠陥率を達成しています。2023年のシックスシグマ研究所の調査では、このようなシステムにより廃棄物が32%削減され、仕様への適合率が99.96%維持されていることがわかりました。

紙コップ製造機における欠陥検出のためのライン内検査システム

AI搭載の高速カメラが、縁の歪みやコーティングの微小な漏れなどの欠陥について、毎分4,000個以上のコップを分析します。同時に、赤外線センサーが材料の厚さを±0.03mmの精度で測定し、FDA承認パラメータからの逸脱を即座に検出します。

非適合品の自動排除機構

空気圧式アームが検出後0.8秒以内に不良コップを除去し、適合格付けバッチへの混入を防止します。これらのシステムは、最大毎分400個というフル生産速度でも、欠陥品の排除を98.7%の精度で維持しています。

IoT対応紙コップ製造機によるデータ駆動型品質管理

リアルタイムモニタリングシステム コーティング温度の変動(±2°C)、成形時の加圧、周囲の湿度が紙の膨張に与える影響など、18項目以上のプロセス変数を継続的に追跡します。このデータにより、予知保全と即時の是正措置が可能になります。

品質管理における人的監視と完全自動化:実用的なバランス

自動化システムが検査の92%を処理している(2024年包装技術レポート)ものの、人間の技術者は以下の点で依然として不可欠です。

- 毎時のキャリブレーションチェック

- 統計的工程管理ダッシュボードの確認

- コーティングに対する破壊的密着性試験の実施

最先端の設備では ハイブリッド品質管理システム を採用しており、IoT分析と専門家の監視を統合することで、完全自動化されたシステムと比べて異常対応が40%迅速になります。

機械および作業者のための運転安全機能

緊急停止機能およびガード連動遮断システム

紙コップ製造機において、ISO 13849-1に準拠した緊急停止システムを備えていることは、今日ではほぼ必須と言えます。優れたシステムであれば、ボタンが押された後、わずか0.5秒以内に装置全体の運転を停止できます。また、機械が不用意に起動しないようにするための連動式ガードも重要です。昨年の労働安全レポートによると、保守作業員は、従来の手動ロックアウト方式から切り替えたことで、巻き込み事故が約83%減少したと報告しています。このような安全対策は、工場現場で僅かな遅延が重大な事故につながりかねない、高速生産環境において極めて重要です。

メンテナンスのための人体工学的設計および安全なアクセスポイント

最先端の機械には、可動部周囲に最低18インチの安全距離を確保するライトカーテンセンサーや収納式アクセスプラットフォームが組み込まれています。 人体工学に基づいたワークステーション設計 可動式のコントロールパネルと疲労低減フローリングを採用することで、反復的な負傷リスクを40%削減(Industrial Ergonomics Institute 2023)。完全な停止なしにブレードやモーターの安全なメンテナンスが可能。

高速ペーパーカップ製造機の安全な操作のためのトレーニングプロトコル

OSHA準拠のトレーニングプログラムは以下の点を重視しています:

- 油圧および温度制御の運転前点検

- 詰まり除去および化学物質のこぼれに対する緊急訓練

- ANSI Z535 ハザードコミュニケーション基準に関する年次再認定

VRベースのトレーニングモジュールを使用する施設では、従来の指導方法に依存する施設と比較して事故が38%少ないと報告されています(National Safety Council 2023)。

よくある質問

ペーパーカップの食品グレード認証に関する主要な規制は何ですか?

米国FDAおよびEUの規制では、ペーパーカップに使用されるインク、接着剤、表面処理に関するガイドラインが求められています。製造業者は、カップ素材と内容物の間にバリアを設け、化学物質の溶出を防ぐ必要があります。

食用グレードの紙製造においてなぜバージンパルプを使用することが重要ですか?

バージンパルプは純度を保証し、再利用繊維に含まれる可能性のある不要な粒子による汚染を回避します。

環境への影響に関して、PEコーティングとPLAコーティングはどのように比較されますか?

PEコーティングは耐熱性に優れていますが、マイクロプラスチック汚染の一因となります。一方、PLAは生分解性で持続可能性の目標により適合していますが、耐熱性は低いです。

高速ペーパーカップ製造機に備わっている安全機能は何ですか?

安全機能には、緊急停止機能、人間工学に基づいた設計、および事故防止のためのトレーニングプロトコルへの準拠が含まれます。