Zgodność z przepisami dotyczącymi bezpieczeństwa żywności oraz standardy materiałowe

Przepisy FDA i unijne dotyczące certyfikacji kubeczków papierowych na żywność

Wyposażenie do produkcji kubeczków papierowych musi spełniać dość rygorystyczne zasady dotyczące materiałów stykających się z produktami spożywczymi. Amerykańska Agencja Żywności i Leków (FDA) posiada konkretne wytyczne dotyczące rodzajów farb, klejów oraz powierzchniowych metod obróbki, które mogą być stosowane na kubkach. Każdy pojedynczy element, który ma kontakt z papierem podczas produkcji, musi uzyskać oficjalne zatwierdzenie przed wejściem w masową produkcję. W Europie zasady funkcjonują inaczej, lecz równie rygorystycznie. Obowiązuje tu duża regulacja z 2003 roku, która w praktyce zobowiązuje producentów do tworzenia barier między materiałem kubka a zawartością, aby zapobiec migracji chemicznych substancji do produktów spożywczych. Dla firm sprzedających swoje kubki na całym świecie uzyskanie certyfikatów zgodnych zarówno z amerykańskimi, jak i europejskimi standardami staje się obecnie powszechną praktyką. Wiąże się to z dodatkowym czasem i kosztami, jednak ma sens dla firm dążących do dostępu do wielu rynków globalnych bez konieczności przebudowy całej linii produktowej.

Stosowanie papieru nadającego się do spożycia w produkcji kubeczków

W przypadku papieru przeznaczonego do żywności czystość jest absolutnie niezbędna, co oznacza odmowę stosowania włókien wtórnych, ponieważ mogą one przenosić niepożądane zanieczyszczenia. Większość szanujących się producentów korzysta obecnie z surowego pulpy pochodzącego z lasów certyfikowanych przez FSC. Unikają one bielenia chlorowego, ponieważ nikt nie chce mieć do czynienia z problemami środowiskowymi ani potencjalnymi zagrożeniami dla zdrowia z tym związanymi. W kwestii laminacji istnieje optymalny punkt poniżej 5% całkowitej masy kubka. To zapewnia wystarczającą wytrzymałość, aby wytrzymać gorące napoje o temperaturze około 95 stopni Celsjusza, a jednocześnie umożliwia prawidłową recykling na końcu cyklu życia. Znalezienie tego balansu pozostaje wyzwaniem dla wielu producentów starających się spełnić zarówno wymagania dotyczące wydajności, jak i cele zrównoważonego rozwoju.

Zapewnienie braku szkodliwych substancji, takich jak środki wybielające fluorescencyjne

Zgodnie z wytyczne oceny bezpieczeństwa BFR z 2022 roku , 12% niezgodnych kubeczków papierowych nie przejdzie kontroli ze względu na śladowe ilości fluorescencyjnych środków wybielających. W celu zapobiegania temu, nowoczesne maszyny do produkcji kubeczków papierowych są wyposażone w systemy spektroskopii inline, które potrafią wykrywać środki bielące optycznie z prędkością przekraczającą 400 kubeczków na minutę, zapewniając tym samym kontrolę jakości w czasie rzeczywistym.

Zgodność jako wymóg dostępu do rynku w Ameryce Północnej i Europie

Śledzenie za pomocą środków cyfrowych stało się obecnie bardzo ważne. Około 40 procent audytów opakowań spożywczych w całej Europie wymaga teraz szczegółowych dokumentów produkcyjnych, szczególnie z linii produkcyjnych kubeczków papierowych. W Kanadzie sytuacja staje się jeszcze bardziej skomplikowana ze względu na Ustawę o opakowaniach i etykietowaniu produktów konsumpcyjnych, która wymaga umieszczania etykiet w obu językach urzędowych. To zmusiło wiele firm do inwestycji w systemy kodowania laserowego, zdolne do drukowania drobnych informacji zgodnościowych w rozmiarze czcionki nawet do 0,8 milimetra. Nie należy również zapominać o ryzykach finansowych. Jeśli przedsiębiorstwa nie spełnią przepisów w określonych rynkach, mogą ponieść grzywny przekraczające dwieście tysięcy dolarów za każdy przypadek naruszenia.

Bezpieczne i zrównoważone technologie powłok: PE kontra PLA

Powłoka polietylenowa (PE) dla odporności na wodę i ciepło

Maszyny do produkcji kubeczków papierowych wciąż głównie polegają na powłokach polietylenowych (PE), ponieważ zapobiegają wyciekaniu napojów nawet w przypadku wysokich temperatur, wytrzymując około 100 stopni Celsjusza bez przeciekania. Dlatego widzimy te kubki wszędzie – na naszą poranną kawę czy parujące porcje zupy. Jednak rośnie również zaniepokojenie dotyczący wpływu na środowisko. Badania pokazują, że około dwóch trzecich mikroplastikowego zanieczyszczenia pochodzącego z opakowań na napoje pochodzi właśnie z tych samych kubków pokrytych PE. W miarę jak rośnie świadomość, producenci zaczynają odczuwać presję, by opracować bardziej ekologiczne opcje nie pogarszające funkcjonalności.

Biodegradowalne powłoki PLA: bezpieczeństwo i wydajność w maszynach do kubeczków papierowych

Kwas polimlekowy (PLA) pochodzący z mączki kukurydzianej oferuje możliwość kompostowania przemysłowego i jest zgodny z dyrektywą UE w sprawie jednorazowych wyrobów z tworzyw sztucznych z 2025 roku. Choć właściwości PLA są porównywalne do PE w zastosowaniach chłodniczych, ma on niższą odporność na ciepło – bezpieczny tylko do 60°C (140°F) – co ogranicza jego stosowanie do napojów gorących, chyba że zostanie połączony z warstwami izolacyjnymi.

Ocena ryzyka migracji substancji chemicznych z powłok do napojów

| Czynnik | Poziom ryzyka PE | Poziom ryzyka PLA |

|---|---|---|

| Wyciekający płyn gorący | Umiarkowany | Niski |

| Reakcja z napojem kwaśnym | Wysoki | Minimalne |

| Długoterminowe przechowywanie | Wysoki | Umiarkowany |

Badania niezależne pokazują, że kubki z powłoką PE uwalniają 2,3 razy więcej substancji chemicznych do napojów kwaśnych niż alternatywy z powłoką PLA, choć oba rodzaje pozostają w granicach dopuszczalnych migracji przez FDA (<0,01 mg/kg).

Równoważenie celów środowiskowych z bezpieczeństwem żywności przy doborze powłok

Sektor produkcji stoi tu przed trudnym wyborem. Z jednej strony mamy materiały PE, które skutecznie chronią żywność i dobrze się sprawdzają, ale poważnie utrudniają osiągnięcie celów zrównoważonego rozwoju. Z drugiej strony opcje oparte na PLA lepiej odpowiadają zasadom gospodarki o obiegu zamkniętym, choć często wymagają modyfikacji istniejących maszyn. Pojawiają się jednak nowe hybrydowe podejścia, które zaczynają zdobywać uznanie. Firmy eksperymentujące na przykład z dwuwarstwowymi powłokami PLA lub barierami na bazie wodnej odnotowują dobre wyniki. Te alternatywy znacząco ograniczają również zanieczyszczenie mikroplastikami – według najnowszych badań przemysłowych przeprowadzonych przez PIRA w 2023 roku, aż o około 82 procent w porównaniu do tradycyjnego PE.

Precyzyjna inżynieria dla tworzenia ciekproofnych kubków

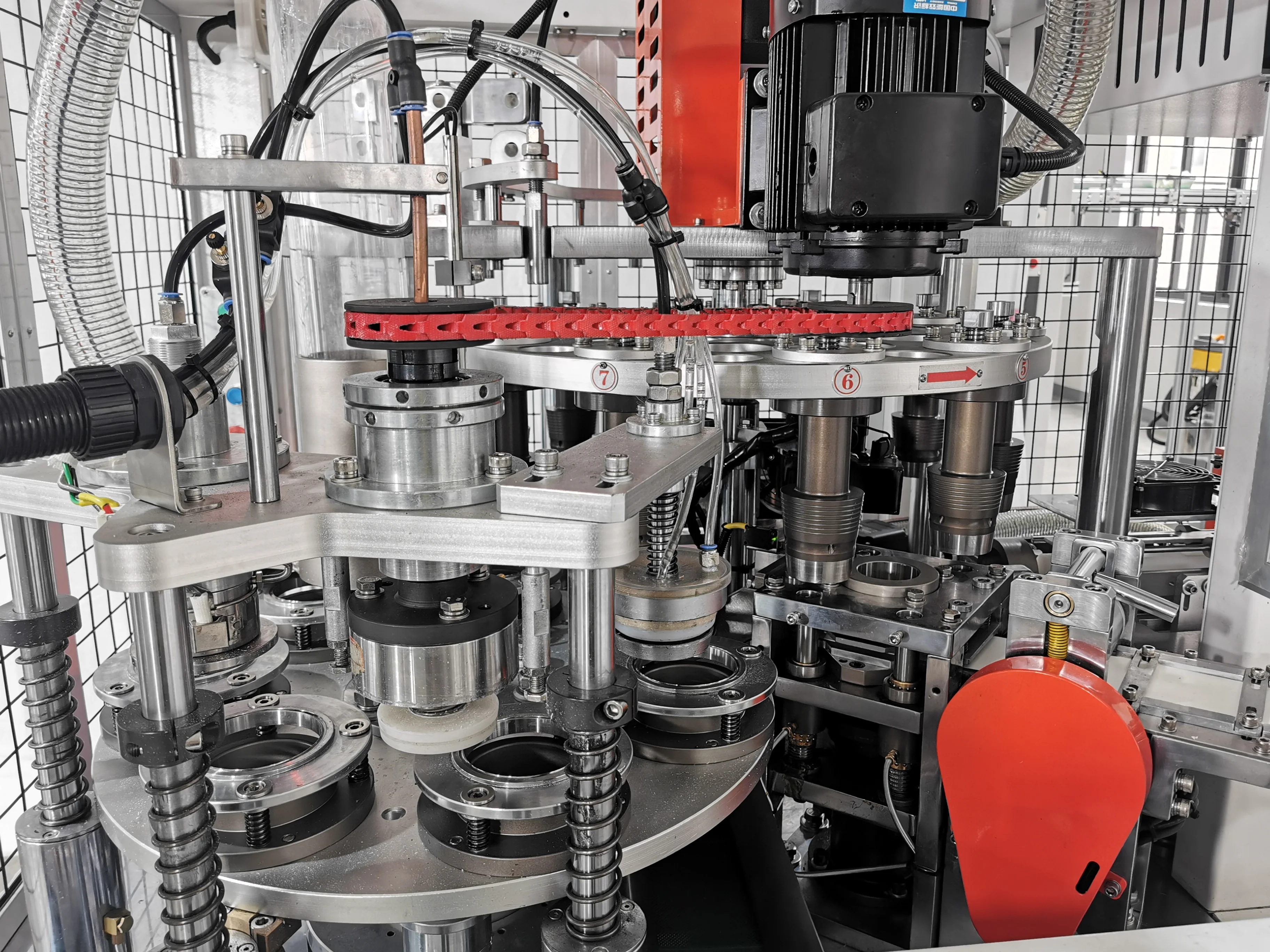

Precyzja inżynierska w formowaniu brzegów kubków zapewniająca odporność na wylewanie

Nowoczesne maszyny do produkcji papierowych kubeczków wykorzystują mikronaprawialne matryce do formowania brzegów, które łączą sztywność konstrukcyjną z komfortem użytkowania. Zaawansowane systemy stosują laserowe wyrównanie zapewniają zachowanie tolerancji w zakresie ±0,1 mm, eliminując wadę „zazębionego brzegu” spowodowaną niestabilnym składaniem. Ta precyzja zapobiega mikroprzeciekom i zwiększa ogólną odporność na wycieki.

Testy szczelności dna i protokoły zapewnienia jakości

Szczelność złącz jest weryfikowana poprzez rygorystyczny pięciostopniowy proces inspekcji:

- Przyleganie suchego zamknięcia (≥4,5 N/15 mm wytrzymałość na odrywanie)

- Test ciśnieniowy hydrostatyczny (wytrzymuje 30 psi przez 60 sekund)

- Sprawdzenie integralności po sterylizacji (po narażeniu na parę o temperaturze 120°C)

Czujniki inline pomiaru spadku ciśnienia wykrywają przecieki powietrza powyżej 5 cm³/min – próg określony w najnowszych badaniach dotyczących kompatybilności materiałów który pozwala zapobiec 98% awarii występujących w warunkach rzeczywistych – jednostki wadliwe są automatycznie odrzucane.

Studium przypadku: Redukcja incydentów związanych z wyciekami o 40% dzięki optymalizacji procesu

Jedna europejska firma niedawno wymieniła swoje stare urządzenie na inteligentne maszyny do produkcji kubeczków papierowych, które w czasie rzeczywistym monitorują temperaturę. Nowe maszyny zmniejszyły dokuczliwe wahania temperatury podczas procesu uszczelniania z plus/minus 8 stopni Celsjusza do zaledwie 1,2 stopnia. W połączeniu z wyrafinowanymi systemami sprężynowymi z serwosilnikami wydarzyło się coś interesującego. Według najnowszego raportu Efektywność Pakowania opublikowanego w 2024 roku, skargi klientów dotyczące przecieków gwałtownie spadły w ciągu sześciu miesięcy. Liczba skarg zmniejszyła się z około 12,7% do zaledwie 7,6%. A teraz uwaga: cała modernizacja zwróciła początkowe koszty już w ciągu niecałych półtora roku, dzięki mniejszej ilości marnowanego produktu oraz mniejszej liczbie reklamacji trafiających do firmy.

Zintegrowane systemy kontroli jakości i monitorowania w czasie rzeczywistym

Nowoczesny maszyny do produkcji kubków papierowych osiągnij prawie zerowe współczynniki wadliwości dzięki zintegrowanym systemom zapewniania jakości, łączącym inspekcję wspieraną sztuczną inteligencją z monitorowaniem procesów w czasie rzeczywistym. Badanie przeprowadzone w 2023 roku przez Six Sigma Institute wykazało, że takie systemy zmniejszają odpady o 32%, jednocześnie utrzymując zgodność z normami na poziomie 99,96%.

Systemy kontroli w linii do wykrywania wad w maszynach do produkcji kubeczków papierowych

Wysokoprędkowe kamery wyposażone w technologię AI analizują ponad 4000 kubeczków na minutę pod kątem wad, takich jak nierówne brzegi lub mikropęknięcia w powłokach. Jednocześnie czujniki podczerwieni mierzą grubość materiału z dokładnością ±0,03 mm, wskazując wszelkie odchylenia od parametrów zatwierdzonych przez FDA.

Zautomatyzowane mechanizmy odrzucania jednostek niezgodnych

Ramiona pneumatyczne usuwają wadliwe kubeczki w ciągu 0,8 sekundy od wykrycia, zapobiegając zanieczyszczeniu zgodnych partii. Te systemy utrzymują dokładność odrzucania wadliwych jednostek na poziomie 98,7%, działając przy pełnej prędkości linii — do 400 kubeczków na minutę.

Kontrola jakości oparta na danych z wykorzystaniem maszyn do kubeczków papierowych z włączonym IoT

Systemy monitorowania w czasie rzeczywistym ciągłe monitorowanie ponad 18 zmiennych procesowych, w tym wariancji temperatury powłoki (±2°C), ciśnienia podczas formowania oraz wpływu wilgotności otoczenia na rozszerzalność papieru. Dane te umożliwiają prowadzenie konserwacji predykcyjnej oraz natychmiastowe działania korygujące.

Kontrola ludzka a pełna automatyzacja w kontroli jakości: praktyczny balans

Chociaż systemy zautomatyzowane obsługują 92% inspekcji (Raport Technologii Pakowania 2024), technicy ludzie pozostają kluczowi dla:

- Godzinnych sprawdzania kalibracji

- Analizowania tablic statystycznego sterowania procesem

- Przeprowadzania niszczących testów przyczepności powłok

Najlepsze zakłady wykorzystują hybrydowe systemy zarządzania jakością które integrują analitykę IoT z doświadczeniem ekspertów, osiągając o 40% szybsze rozwiązywanie anomalii niż w całkowicie zautomatyzowanych rozwiązaniach.

Cechy bezpieczeństwa operacyjnego dla maszyn i operatorów

Funkcje zatrzymania awaryjnego i systemy blokady osłon

W przypadku maszyn do produkcji kubeczków papierowych posiadanie certyfikowanych systemów zatrzymania awaryjnego zgodnie z normą ISO 13849-1 jest obecnie praktycznie obligatoryjne. Najlepsze z nich potrafią całkowicie zatrzymać działanie maszyny w ciągu pół sekundy od naciśnięcia przycisku. Kolejnym ważnym elementem są wzajemnie sprzężone osłony, które uniemożliwiają uruchomienie maszyny w nieodpowiednim momencie. Pracownicy konserwacji zgłaszają spadek liczby incydentów związanych z przychwyceniem o około 83% od czasu przejścia z ręcznych blokad na nowoczesne systemy, według Raportu o bezpieczeństwie zawodowym z zeszłego roku. Wszystko to ma ogromne znaczenie w szybko rozwijających się środowiskach produkcyjnych, gdzie nawet ułamek sekundy opóźnienia może oznaczać różnicę między incydentem a poważnym wypadkiem na hali fabrycznej.

Ergonomiczny projekt i bezpieczne punkty dostępu dla konserwacji

Najnowocześniejsze maszyny są wyposażone w czujniki świetlne (light curtain) oraz składane platformy robocze, zapewniające minimalną strefę bezpieczeństwa o szerokości 18 cali wokół ruchomych części. Ergonomiczne projekty stanowisk pracy zmniejsza urazy spowodowane powtarzalnymi obciążeniami o 40% dzięki regulowanym panelom sterowania i podłogom przeciwdziałającym zmęczeniu (Industrial Ergonomics Institute 2023), umożliwiając bezpieczne serwisowanie łopatek i silników bez konieczności całkowitego zatrzymania pracy.

Protokoły szkoleń dotyczące bezpiecznej obsługi szybkobieżnych maszyn do produkcji kubeczków papierowych

Programy szkoleń zgodne z OSHA podkreślają:

- Sprawdzenia przed rozpoczęciem pracy dotyczące ciśnienia hydraulicznego i kontroli termicznych

- Ćwiczenia awaryjne dotyczące usuwania zacięć i wylewania substancji chemicznych

- Coroczna ponowna certyfikacja zgodnie ze standardami komunikacji zagrożeń ANSI Z535

Zakłady wykorzystujące moduły szkoleniowe oparte na rzeczywistości wirtualnej odnotowują o 38% mniej incydentów niż te polegające na tradycyjnych metodach instruktażowych (National Safety Council 2023).

Często zadawane pytania

Jakie są kluczowe przepisy dotyczące certyfikacji żywnościowej kubeczków papierowych?

Amerykańska FDA oraz przepisy unijne wymagają wytycznych dotyczących farb, klejów i obróbki powierzchni stosowanych w kubeczkach papierowych. Producent musi zapewnić barierę między materiałem kubeczka a jego zawartością, aby zapobiec wyciekaniu substancji chemicznych.

Dlaczego ważne jest stosowanie masy celulozowej z surowca pierwotnego w produkcji papieru przeznaczonego do żywności?

Masa z surowca pierwotnego zapewnia czystość i unika zanieczyszczeń pochodzących z włókien wtórnych, które mogą zawierać niechciane cząstki.

W jaki sposób powłoki PE i PLA porównują się pod względem wpływu na środowisko?

Powłoki PE są skuteczne pod względem odporności na ciepło, ale przyczyniają się do zanieczyszczenia mikroplastikami, natomiast PLA jest biodegradowalna i lepiej odpowiada celom zrównoważonego rozwoju, jednak ma niższą odporność na ciepło.

Jakie funkcje bezpieczeństwa występują w szybkobieżnych maszynach do produkcji kubeczków papierowych?

Funkcje bezpieczeństwa obejmują funkcję zatrzymania awaryjnego, ergonomiczne projekty oraz zgodność z protokołami szkoleniowymi w celu zapobiegania incydentom.

Spis treści

-

Zgodność z przepisami dotyczącymi bezpieczeństwa żywności oraz standardy materiałowe

- Przepisy FDA i unijne dotyczące certyfikacji kubeczków papierowych na żywność

- Stosowanie papieru nadającego się do spożycia w produkcji kubeczków

- Zapewnienie braku szkodliwych substancji, takich jak środki wybielające fluorescencyjne

- Zgodność jako wymóg dostępu do rynku w Ameryce Północnej i Europie

- Bezpieczne i zrównoważone technologie powłok: PE kontra PLA

- Precyzyjna inżynieria dla tworzenia ciekproofnych kubków

-

Zintegrowane systemy kontroli jakości i monitorowania w czasie rzeczywistym

- Systemy kontroli w linii do wykrywania wad w maszynach do produkcji kubeczków papierowych

- Zautomatyzowane mechanizmy odrzucania jednostek niezgodnych

- Kontrola jakości oparta na danych z wykorzystaniem maszyn do kubeczków papierowych z włączonym IoT

- Kontrola ludzka a pełna automatyzacja w kontroli jakości: praktyczny balans

- Cechy bezpieczeństwa operacyjnego dla maszyn i operatorów

-

Często zadawane pytania

- Jakie są kluczowe przepisy dotyczące certyfikacji żywnościowej kubeczków papierowych?

- Dlaczego ważne jest stosowanie masy celulozowej z surowca pierwotnego w produkcji papieru przeznaczonego do żywności?

- W jaki sposób powłoki PE i PLA porównują się pod względem wpływu na środowisko?

- Jakie funkcje bezpieczeństwa występują w szybkobieżnych maszynach do produkcji kubeczków papierowych?