Conformità alla sicurezza alimentare e standard dei materiali

Normative FDA ed EU per la certificazione di idoneità al contatto con alimenti per bicchieri di carta

Le attrezzature per la produzione di bicchieri di carta devono seguire regole piuttosto rigorose per quanto riguarda i materiali a contatto con prodotti alimentari. La Food and Drug Administration statunitense ha linee guida specifiche sui tipi di inchiostri, colle e trattamenti superficiali che possono essere utilizzati sui bicchieri. Ogni singola parte che entra in contatto con la carta durante la produzione deve ottenere l'approvazione ufficiale prima di passare alla produzione di massa. In Europa le cose funzionano in modo diverso ma con altrettanta rigorosità. Esiste un'ampia normativa del 2003 che sostanzialmente stabilisce che i produttori devono creare barriere tra il materiale del bicchiere e il contenuto interno, in modo da evitare il rilascio di sostanze chimiche nei prodotti alimentari. Per le aziende che vendono i propri bicchieri a livello mondiale, ottenere la certificazione secondo gli standard americani ed europei sta diventando una prassi comune oggigiorno. Richiede tempo e denaro aggiuntivi, ma è una scelta logica per le imprese che desiderano accedere a più mercati globali senza dover riprogettare interamente la propria linea di prodotti.

Utilizzo di Materiali Cartacei Edibili nella Produzione di Bicchieri

Per la carta di grado alimentare, la purezza è assolutamente essenziale, il che significa dire di no alle fibre riciclate poiché potrebbero portare contaminanti indesiderati. La maggior parte dei produttori di qualità utilizza pasta vergine proveniente da foreste certificate FSC oggigiorno. Evitano lo sbiancamento al cloro perché nessuno vuole affrontare i problemi ambientali o i possibili rischi per la salute associati. Per quanto riguarda la laminazione, esiste un punto ottimale situato al di sotto del 5% del peso totale della tazza. Questo mantiene la struttura sufficientemente resistente da contenere bevande calde a circa 95 gradi Celsius, ma consente comunque un corretto riciclaggio alla fine del ciclo di vita. Raggiungere questo equilibrio rimane una sfida per molti produttori che cercano di soddisfare sia gli standard prestazionali che gli obiettivi di sostenibilità.

Garantire l'assenza di sostanze nocive come agenti fluorescenti

Secondo il linee guida per la valutazione della sicurezza BFR 2022 , il 12% dei bicchieri di carta non conformi non supera i controlli a causa di tracce di agenti sbiancanti fluorescenti. Per risolvere questo problema, le moderne macchine per bicchieri di carta sono ora dotate di sistemi spettroscopici in linea in grado di rilevare gli ottici sbiancanti a velocità superiori a 400 bicchieri al minuto, garantendo un controllo qualità in tempo reale.

Conformità come requisito di accesso al mercato in Nord America ed Europa

La tracciabilità attraverso mezzi digitali è diventata estremamente importante oggigiorno. Circa il 40 percento degli audit sugli imballaggi alimentari in Europa richiede attualmente registrazioni produttive dettagliate specificamente provenienti da quelle linee di produzione di tazze di carta. In Canada la situazione diventa ancora più complessa a causa del Consumer Packaging and Labelling Act, che richiede che i prodotti siano etichettati in entrambe le lingue ufficiali. Questo ha spinto numerose aziende a investire in sistemi di marcatura laser in grado di stampare informazioni di conformità minuscole con caratteri ridotti fino a soli 0,8 millimetri. E non dimentichiamo nemmeno i rischi finanziari coinvolti. Se le aziende non rispettano la normativa in determinati mercati, potrebbero affrontare multe superiori ai duecentomila dollari per ogni singola violazione.

Tecnologie di rivestimento sicure e sostenibili: PE vs. PLA

Rivestimento in polietilene (PE) per resistenza all'acqua e al calore

Le macchine per tazze di carta si basano ancora principalmente su rivestimenti in polietilene (PE) perché mantengono le bevande contenute anche a temperature elevate, resistendo a circa 100 gradi Celsius senza perdite. È per questo che vediamo queste tazze ovunque per il nostro caffè mattutino o per le zuppe bollenti. Tuttavia, cresce anche la preoccupazione riguardo all'impatto ambientale. Studi mostrano che circa due terzi dell'inquinamento da microplastiche proveniente dai contenitori per bevande derivano proprio da queste tazze con rivestimento PE. Con l'aumentare della consapevolezza, i produttori cominciano a sentirsi sotto pressione per sviluppare opzioni più ecologiche che non compromettano la funzionalità.

Rivestimenti biodegradabili in PLA: Sicurezza e prestazioni nelle macchine per tazze di carta

L'acido polilattico (PLA), derivato dall'amido di mais, offre compostabilità industriale e si allinea alla direttiva dell'UE del 2025 sui prodotti in plastica monouso. Sebbene le prestazioni siano paragonabili a quelle del PE in applicazioni a freddo, il PLA ha una minore resistenza al calore — sicuro solo fino a 60 °C (140 °F) — limitandone l'uso per bevande calde, a meno che non sia abbinato a strati isolanti.

Valutazione dei rischi di migrazione chimica dai rivestimenti alle bevande

| Fattore | Livello di rischio PE | Livello di rischio PLA |

|---|---|---|

| Lisciviazione da liquidi caldi | Moderato | Basso |

| Reazione con bevande acide | Alto | Minimale |

| Archiviazione a Lungo Termine | Alto | Moderato |

Test effettuati da terze parti mostrano che i bicchieri con rivestimento in PE rilasciano 2,3 volte più sostanze chimiche nelle bevande acide rispetto alle alternative con rivestimento in PLA, anche se entrambi rimangono entro i limiti di migrazione della FDA (<0,01 mg/kg).

Conciliare obiettivi ambientali e sicurezza alimentare nella scelta dei rivestimenti

Il settore manifatturiero è bloccato tra due scelte difficili. Da un lato abbiamo i materiali PE che mantengono sicuri gli alimenti e offrono buone prestazioni, ma danneggiano notevolmente gli sforzi di sostenibilità. Dall'altro lato, le opzioni PLA sono più allineate ai principi dell'economia circolare, anche se spesso richiedono modifiche alle macchine esistenti per funzionare correttamente. Alcuni nuovi approcci ibridi stanno cominciando a prendere piede. Le aziende che sperimentano soluzioni come rivestimenti doppi in PLA o barriere a base acquosa riportano risultati positivi. Queste alternative riducono in modo significativo l'inquinamento da microplastiche, circa il 82 percento in meno rispetto al PE tradizionale, secondo alcune recenti ricerche del settore condotte da PIRA nel 2023.

Ingegneria di precisione per la formazione del bicchiere senza perdite

Precisione ingegneristica nell’arrotolatura del bordo per resistenza agli spill

Le moderne macchine per bicchieri di carta utilizzano punzoni di arrotolamento microregolabili per creare bordi che bilanciano rigidità strutturale e comfort per l'utente. I sistemi avanzati impiegano allineamento guidato da laser per mantenere le tolleranze entro ±0,1 mm, eliminando il difetto di "bordo a zip" causato da una piegatura non uniforme. Questa precisione previene microperdite e migliora la resistenza complessiva alle fuoriuscite.

Test sull'integrità della saldatura inferiore e protocolli di controllo qualità

L'integrità della saldatura viene verificata attraverso un rigoroso processo di ispezione in cinque fasi:

- Adesione a secco del sigillo (resistenza allo strappo ≥4,5 N/15 mm)

- Prova di pressione idrostatica (resiste a 30 psi per 60 secondi)

- Controlli post-sterilizzazione (dopo esposizione al vapore a 120 °C)

I sensori in linea di decadimento della pressione rilevano perdite d'aria superiori a 5 cc/min—la soglia indicata in recenti studi sulla compatibilità dei materiali per prevenire il 98% dei guasti reali—e scartano automaticamente le unità difettose.

Caso studio: riduzione degli incidenti da perdite del 40% grazie all'ottimizzazione del processo

Un'azienda europea ha recentemente sostituito i suoi vecchi impianti con macchine intelligenti per tazze di carta che monitorano in tempo reale la temperatura. Queste nuove macchine hanno ridotto notevolmente le fastidiose oscillazioni termiche durante la sigillatura, passando da più o meno 8 gradi Celsius a soli 1,2 gradi. Abbinandole ai sofisticati sistemi di compressione con motore servo, è accaduto qualcosa di interessante. Secondo l'ultimo rapporto sull'efficienza degli imballaggi pubblicato nel 2024, i reclami dei clienti relativi alle perdite sono diminuiti drasticamente nel corso di un semestre. I numeri sono passati da circa il 12,7% di reclami all'8%. E non è tutto: l'intero aggiornamento ha ripagato i costi iniziali in poco meno di un anno e mezzo, grazie a minori sprechi di prodotto e a un numero ridotto di problemi in garanzia.

Sistemi Integrati di Controllo Qualità e Monitoraggio in Tempo Reale

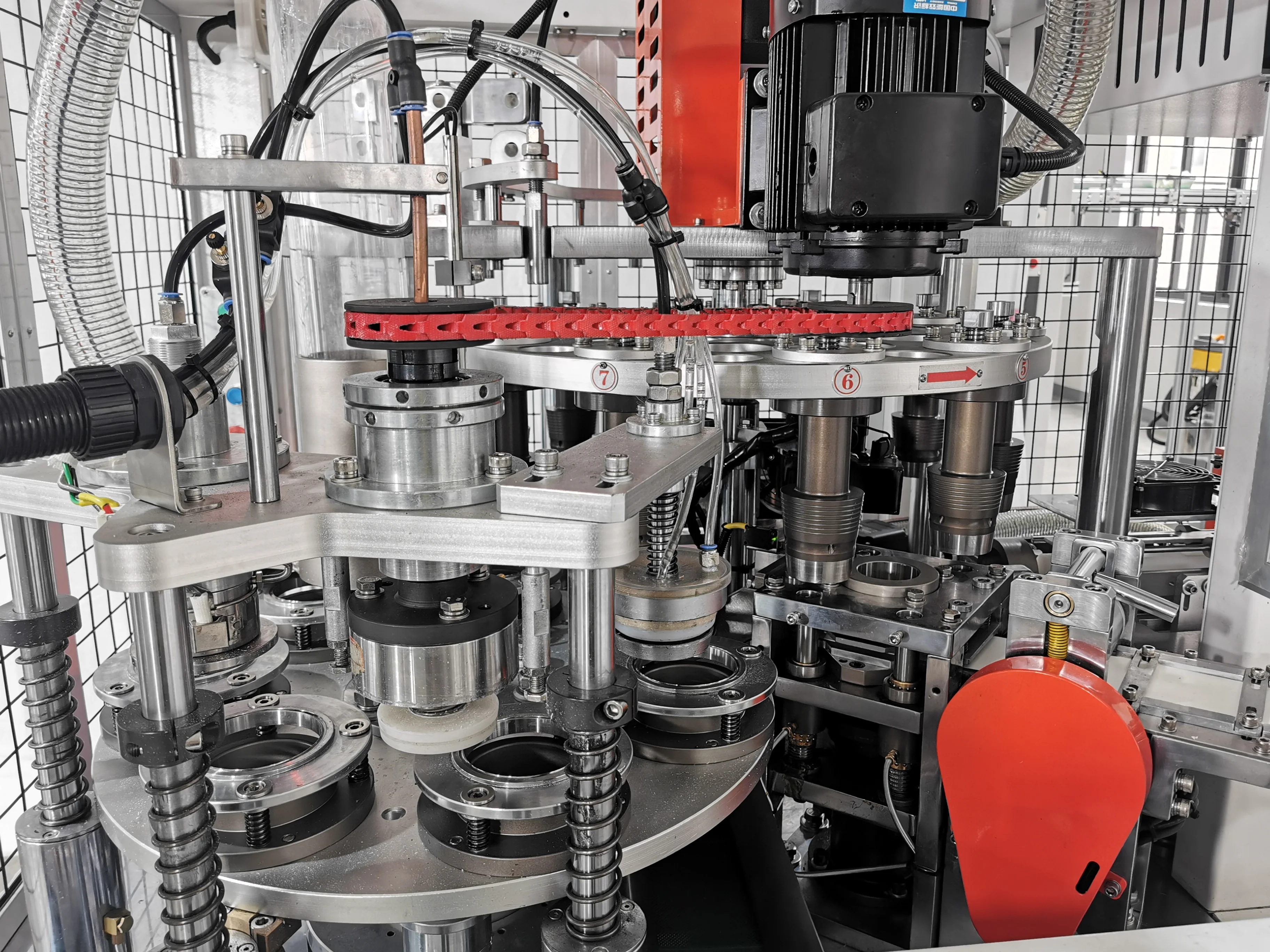

Moderno macchine per bicchieri di carta raggiungere tassi di difetto quasi nulli attraverso sistemi integrati di assicurazione della qualità che combinano ispezioni basate sull'intelligenza artificiale con il monitoraggio in tempo reale dei processi. Uno studio del Six Sigma Institute del 2023 ha rilevato che tali sistemi riducono gli sprechi del 32% mantenendo una conformità alle specifiche del 99,96%.

Sistemi di ispezione in linea per il rilevamento di difetti nelle macchine per bicchieri di carta

Telecamere ad alta velocità dotate di intelligenza artificiale analizzano oltre 4.000 bicchieri al minuto per individuare difetti come bordi irregolari o micro-perdite nei rivestimenti. Contemporaneamente, sensori a infrarossi misurano lo spessore del materiale con un'accuratezza di ±0,03 mm, segnalando eventuali scostamenti dai parametri approvati dalla FDA.

Meccanismi automatici di rigetto per unità non conformi

Bracci pneumatici rimuovono i bicchieri difettosi entro 0,8 secondi dal rilevamento, evitando la contaminazione dei lotti conformi. Questi sistemi mantengono un'accuratezza del 98,7% nel rigettare unità difettose, operando alla massima velocità della linea—fino a 400 bicchieri al minuto.

Controllo qualità basato sui dati mediante macchine per bicchieri di carta abilitate IoT

Sistemi di monitoraggio in tempo reale monitorare continuamente più di 18 variabili di processo, inclusa la varianza della temperatura di rivestimento (±2°C), la pressurizzazione durante la formatura e gli effetti dell'umidità ambiente sull'espansione della carta. Questi dati consentono interventi predittivi e azioni correttive immediate.

Supervisione umana vs. Automazione completa nel controllo qualità: un equilibrio pratico

Sebbene i sistemi automatizzati gestiscano il 92% degli ispezioni (Rapporto Tecnologia Imballaggio 2024), i tecnici umani rimangono fondamentali per:

- Controlli orari di calibrazione

- Revisione dei dashboard di controllo statistico del processo

- Esecuzione di test distruttivi sull'adesione dei rivestimenti

Le strutture leader utilizzano sistemi ibridi di gestione della qualità che integrano l'analisi IoT con la supervisione esperta, ottenendo una risoluzione delle anomalie del 40% più rapida rispetto ai sistemi completamente automatizzati.

Caratteristiche di sicurezza operativa per macchinari e operatori

Funzioni di Arresto di Emergenza e Sistemi di Blocco di Sicurezza

Per le macchine per bicchieri di carta, disporre di sistemi di arresto di emergenza certificati secondo la norma ISO 13849-1 è ormai praticamente obbligatorio. I migliori possono fermare l'intera operazione entro mezzo secondo non appena qualcuno preme il pulsante. Poi ci sono le protezioni interbloccate che impediscono l'avvio della macchina quando non dovrebbe avvenire. Secondo il rapporto sulla sicurezza sul lavoro dell'anno scorso, i tecnici manutentori riportano una riduzione del 73% circa degli incidenti da intrappolamento da quando hanno sostituito i vecchi sistemi manuali di blocco. Tutto ciò è molto importante in ambienti produttivi ad alto ritmo, dove anche un ritardo di una frazione di secondo potrebbe fare la differenza tra un incidente evitato per un soffio e un evento molto più grave sul pavimento della fabbrica.

Design Ergonomico e Punti di Accesso Sicuri per la Manutenzione

Le macchine leader integrano sensori a tendina luminosa e piattaforme di accesso retrattili che mantengono un margine di sicurezza minimo di 18 pollici intorno alle parti in movimento. Design ergonomico delle postazioni di lavoro riduce i disturbi muscoloscheletrici da sforzo ripetitivo del 40% grazie a pannelli di controllo regolabili e pavimentazioni antifatica (Istituto di Ergonomia Industriale 2023), consentendo interventi di manutenzione su pale e motori senza arresti completi.

Protocolli formativi per il funzionamento sicuro delle macchine ad alta velocità per bicchieri di carta

I programmi formativi conformi a OSHA enfatizzano:

- Controlli pre-utilizzo della pressione idraulica e dei sistemi termici

- Esercitazioni di emergenza per la rimozione di inceppamenti e fuoriuscite di sostanze chimiche

- Ricertificazione annuale sugli standard ANSI Z535 per la comunicazione dei rischi

Gli impianti che utilizzano moduli formativi basati sulla realtà virtuale registrano il 38% di incidenti in meno rispetto a quelli che si affidano a metodi tradizionali (Consiglio Nazionale per la Sicurezza 2023).

Domande Frequenti

Quali sono le normative principali per la certificazione alimentare dei bicchieri di carta?

La FDA statunitense e le normative europee richiedono linee guida riguardo agli inchiostri, alle colle e ai trattamenti superficiali utilizzati nei bicchieri di carta. I produttori devono creare barriere tra il materiale del bicchiere e il contenuto al fine di prevenire il rilascio di sostanze chimiche.

Perché è importante utilizzare polpa vergine nella produzione di carta per alimenti?

La polpa vergine garantisce purezza ed evita contaminazioni derivanti da fibre riciclate, che potrebbero contenere particelle indesiderate.

In che modo i rivestimenti PE e PLA si confrontano in termini di impatto ambientale?

I rivestimenti PE sono efficaci per la resistenza al calore ma contribuiscono all'inquinamento da microplastiche, mentre il PLA è biodegradabile e si allinea meglio agli obiettivi di sostenibilità, anche se ha una minore tolleranza al calore.

Quali caratteristiche di sicurezza sono presenti nelle macchine ad alta velocità per bicchieri di carta?

Le caratteristiche di sicurezza includono funzioni di arresto di emergenza, design ergonomici e conformità ai protocolli formativi per prevenire incidenti.

Indice

-

Conformità alla sicurezza alimentare e standard dei materiali

- Normative FDA ed EU per la certificazione di idoneità al contatto con alimenti per bicchieri di carta

- Utilizzo di Materiali Cartacei Edibili nella Produzione di Bicchieri

- Garantire l'assenza di sostanze nocive come agenti fluorescenti

- Conformità come requisito di accesso al mercato in Nord America ed Europa

-

Tecnologie di rivestimento sicure e sostenibili: PE vs. PLA

- Rivestimento in polietilene (PE) per resistenza all'acqua e al calore

- Rivestimenti biodegradabili in PLA: Sicurezza e prestazioni nelle macchine per tazze di carta

- Valutazione dei rischi di migrazione chimica dai rivestimenti alle bevande

- Conciliare obiettivi ambientali e sicurezza alimentare nella scelta dei rivestimenti

- Ingegneria di precisione per la formazione del bicchiere senza perdite

-

Sistemi Integrati di Controllo Qualità e Monitoraggio in Tempo Reale

- Sistemi di ispezione in linea per il rilevamento di difetti nelle macchine per bicchieri di carta

- Meccanismi automatici di rigetto per unità non conformi

- Controllo qualità basato sui dati mediante macchine per bicchieri di carta abilitate IoT

- Supervisione umana vs. Automazione completa nel controllo qualità: un equilibrio pratico

- Caratteristiche di sicurezza operativa per macchinari e operatori

-

Domande Frequenti

- Quali sono le normative principali per la certificazione alimentare dei bicchieri di carta?

- Perché è importante utilizzare polpa vergine nella produzione di carta per alimenti?

- In che modo i rivestimenti PE e PLA si confrontano in termini di impatto ambientale?

- Quali caratteristiche di sicurezza sono presenti nelle macchine ad alta velocità per bicchieri di carta?