Begrip Plastic bekerdrukmachine Soorten en kerntechnologieën

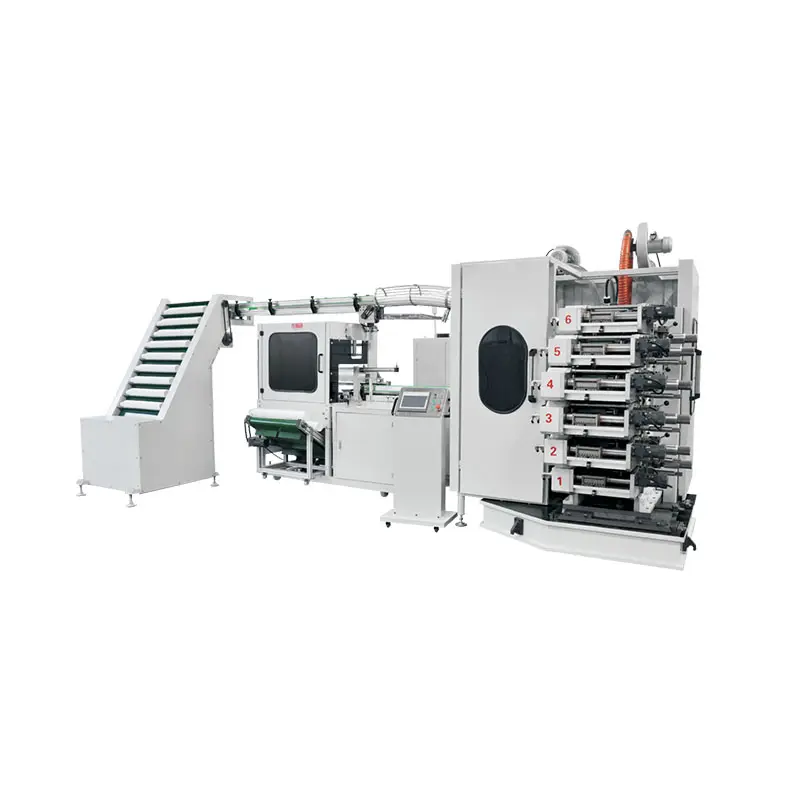

De markt voor kunststof bekerprintmachines is onderverdeeld in verschillende categorieën op basis van mate van automatisering, gebruikte printtechnologie en toepassing binnen productieomgevingen. Volledig automatische systemen draaien grotendeels zelfstandig en produceren tussen de 300 en 600 bekers per uur dankzij ingebouwde voedersystemen en uithardingsunits die het hele proces van begin tot eind afhandelen. Vervolgens zijn er semi-automatische versies die nog steeds handmatig van elke beker moeten worden voorzien, maar deze hebben ongeveer 40 procent lagere initiële kosten, waardoor ze goed geschikt zijn wanneer bedrijven slechts kleinere hoeveelheden hoeven te printen. Uit een recente Packaging Machinery Report uit 2024 kwam ook een interessant feit naar voren: wanneer levensmiddelenproducenten overstappen op volledige automatisering, dalen hun arbeidskosten bijna met 60 procent en wordt de productkwaliteit aanzienlijk consistent over productieruns.

Flexodruk domineert wanneer het gaat om massaproductie, waarbij zes kleuren kunnen worden geproduceerd met een nauwkeurigheid tot op 0,2 mm registratie. Dit maakt het perfect voor de veelvuldig gebruikte verlooplabels op dranken die we tegenwoordig overal zien. Ondertussen blinkt draaischermbedrukking uit bij het creëren van krachtige, ondoorzichtige ontwerpen op structuurrijke oppervlakken zoals papieren bekers. Brouwers van ambachtelijk bier en producenten van speciaaldrankjes gebruiken deze methode veelvuldig voor hun seizoensgebonden producties, waarbij ongeveer 9 op de 10 kleine producenten kiezen voor zeefdruk. De nieuwste trend in verpakkingstechnologie brengt echter het beste van beide werelden samen. Nieuwe hybride systemen beginnen de razendsnelle productiesnelheid van flexodruk te combineren met de laagopbouwmogelijkheden van zeefdruk, wat resulteert in uiterst gedetailleerde afbeeldingen op PETG-bekers die bijna fotorealistisch van kwaliteit zijn.

Padprinten werkt erg goed voor lastige opdrachten waarbij bekers ongebruikelijke vormen en curves hebben. Het proces maakt gebruik van speciale siliconen pads om gedetailleerde logo's op deze gebogen oppervlakken aan te brengen, met toleranties tot 0,05 mm nauwkeurig. Volgens onderzoek gepubliceerd in Material Science in Printing, overdraagt deze techniek inkt met een efficiëntie van ongeveer 98% bij het werken met polypropyleen bekers, wat de meeste concurrerende methoden duidelijk overtreft. Tegenwoordig zien we ook steeds vaker thermische transfoverdrukmodules die aan padprintsystemen worden toegevoegd. Deze modules stellen fabrikanten in staat om opeenvolgende batchnummers aan te brengen zonder telkens platen te hoeven wisselen, wat tijd en geld bespaart tijdens productielooptijden.

Vergelijking van automatiseringsniveaus: doorvoersnelheid, arbeid en efficiëntie

De mate van automatisering van een systeem maakt een groot verschil wanneer het gaat om het schalen van operaties en het efficiënt uitvoeren van werkzaamheden. Neem bijvoorbeeld volledig automatische installaties: deze kunnen per uur meer dan 3.000 bekers produceren met slechts één of twee mensen die erop toezien. Halfautomatische versies liggen niet ver achter, maar blijven aanzienlijk achter, met ongeveer 800 tot 1.200 bekers per uur, en vereisen drie tot vijf werknemers voor het laden, lossen en controleren op kwaliteit. Wat echter echt opvalt, is het verschil in foutenpercentage tussen handmatige bewerking en automatisering. Handmatige processen hebben gemiddeld ongeveer 4,2% fouten, terwijl geautomatiseerde systemen dit terugbrengen tot ongeveer 0,8%. Voor bedrijven die kosten willen verlagen en de consistentie willen verbeteren, kan dit verschil in betrouwbaarheid doorslaggevend zijn.

| Metrisch | Semi-automatisch | Volledig automatisch |

|---|---|---|

| Arbeid per 10.000 bekers | 8–12 arbeidsuren | 1,5–2,5 arbeidsuren |

| Uitvoerconsistentie | ±6% kleurvariatie | ±1,5% kleurvariatie |

| Beschikbaarheid | 75–85% (twee ploegen) | 92–96% (24/7 bedrijf) |

Toen een middelgroot verpakkingsbedrijf overstapte op geautomatiseerde roterende zeefdrukmachines, daalden hun maandelijkse arbeidskosten met ongeveer 18.000 dollar, terwijl de productie steeg van wat die eerder was naar 72.000 bekers per dag. De terugverdientijd van de hele investering bedroeg slechts ongeveer veertien maanden, omdat deze machines veel beter materiaalverspilling verminderen dan handmatige methoden ooit konden. De inkt wordt elke keer precies goed aangebracht en fouten worden direct tijdens de productieruns opgemerkt. Bovendien gebeurt het wisselen tussen verschillende opdrachten nu bijna twee keer zo snel, iets wat echt belangrijk is wanneer bedrijven alle speciale klantverzoeken moeten afhandelen die gedurende de week binnenkomen.

Druktechnologie afstemmen op productieschaal en aanpassingsbehoeften

Vergelijking van zeefdruk en flexodruk voor productie in kleine oplagen en grootschalige productie

Flexodruk komt echt tot zijn recht bij massaproductie, waarbij ongeveer 15.000 bekers per uur kunnen worden geproduceerd terwijl de kleuren goed uitgelijnd blijven en minder dan 2% inkt wordt verspild. De kosten worden pas echt interessant vanaf een productie van meer dan 10.000 stuks, waarbij elk exemplaar slechts 18 cent kost, vergeleken met zeefdruk die meestal rond de 22 cent per stuk ligt voor kleinere oplagen onder de 5.000 eenheden. Volgens recent marktonderzoek uit 2024 hebben de meeste bedrijven die minder dan 20.000 producten per maand maken, eigenlijk gemengde aanpakken geadopteerd waarbij zowel flexo- als zeefdrukmethode gecombineerd worden.

Voordelen van flexodruk bij snelle bekerbedrukking en meerkleurenprecisie

De nieuwste flexodrukmachines kunnen zescleurige procesdruk uitvoeren met indrukwekkende snelheden van ongeveer 18 meter per minuut, terwijl de registratiegenauwheid binnen plus of min 0,1 millimeter blijft. Deze precisie vermindert de insteltijd aanzienlijk — we hebben het over een vermindering van ongeveer twee derde in vergelijking met oudere machines van slechts een paar jaar geleden, zoals vermeld in het Packaging Efficiency Report van vorig jaar. En laten we ook de sneldrogende UV-inkten niet vergeten. Deze werken tegenwoordig uitstekend samen met inline kwaliteitscontrolesystemen, wat betekent dat fouten veel sneller worden opgespoord dan mogelijk was met de traditionele manuele zeefdrukmethode. Voor fabrikanten die de productiviteit willen verhogen zonder afbreuk te doen aan de kwaliteitsnormen, maken deze vooruitgangen een groot verschil in hun dagelijkse operaties.

Zeefdruk op bekers: detail en personalisatie realiseren met roterende zeefsystemen

Roterende screensystemen leveren een resolutie van 1200 dpi op, wat een verbetering van 40% in detailnauwkeurigheid betekent ten opzichte van flatscansystemen. Ze onderscheiden zich bij speciale afwerkingen zoals metalen inkten en 3D-lakken, waarbij 92% van de ambachtelijke drankproducenten in 2022 aangaf dat deze systemen belangrijk zijn voor het lanceren van beperkt oplageproducten (Custom Packaging Market Analysis 2022).

Trend: Hybride adoptie van flexo- en screensystemen voor niche markten met maatwerk

Ongeveer een kwart van de middelgrote bekersfabrikanten is begonnen met het combineren van flexodruk voor basiscoatings en zeefdruk wanneer ze die chique details op bekers nodig hebben. De combinatiemethode bespaart eigenlijk tijd bij maatwerk, waardoor de productie gemiddeld ongeveer 18 uur korter duurt. Bovendien melden bedrijven dat ze ongeveer 12 procent minder inkt gebruiken dan wanneer ze alleen traditionele zeefdruk zouden toepassen. Een klein drankbedrijf zag vorig jaar hun bestellingen bijna 40 procent stijgen, terwijl ze bleven werken met hun huidige opzet dankzij deze dubbele drukstrategie. Ze hadden geen nieuwe machines nodig, ondanks de vele extra aanvragen.

Zorgen voor afdrukkwaliteit, duurzaamheid en materiaalverenigbaarheid

Beoordeling van de duurzaamheid van bedrukking, inktweerstand en wasprestaties

De duurzaamheid van de afdruk beïnvloedt sterk de merkwaarneming en klanttevredenheid. Uit een studie uit 2023 naar verpakkingen voor dranken blijkt dat ontwerpen in zeefdruk 95% van hun kleurintegriteit behouden na meer dan 50 commerciële wasbeurten, wanneer slijtvaste inkt wordt gebruikt. Belangrijke prestatiecriteria zijn:

- Wrijvingsweerstand : Minimaal 5.000 cycli (ASTM D2486 standaard)

- Chemische Belasting : 72-urige test met zuren, alkaliën en alcoholoplossingen

Afdrukken op kunststofmaterialen: hechtingsuitdagingen en behoefte aan oppervlaktebehandeling

Polymeren zoals PP en PET stellen hechtingsuitdagingen zonder oppervlaktebehandeling. Coronalading (40–50 dyne/cm²) verbetert de hechting met 60% ten opzichte van onbehandelde oppervlakken, zoals aangetoond in recent onderzoek naar materiaalverenigbaarheid . Fabrikanten integreren tegenwoordig plasmaoppervlaktebehandelingsmodules rechtstreeks in afdrukrechten voor inline-verwerking, waardoor de hechting en doorvoer worden verbeterd.

Principe: UV-harding en inktformulering van invloed op de langetermijnintegriteit van afdrukken

UV-geharde inkt biedt 30% betere slijtvastheid dan oplosmiddelgebaseerde alternatieven bij versnelde verouderingstests (plasticdecoratie-referentiepunten 2024). Belangrijke formuleringfactoren zijn:

- Fotoinitiatorenconcentratie (2–5 gewichtsprocent)

- Viscositeitscontrole (3.000–5.000 cP bij 25°C)

- Deeltjesgrootte van pigment (<5 μm voor scherpe details)

UV-uitverving vermindert VOC-emissies met 80% en bereikt volledige uitharding in minder dan één seconde — aanzienlijk sneller dan de 4–8 uur die nodig zijn voor luchtdrogende systemen.

Afstemmen van machine-investering op bedrijfsschaal en groeistrategie

De juiste machinetype koppelen aan de schaal van uw bedrijf en productievolume

Bedrijven die dagelijks minder dan 5.000 bekers produceren, profiteren het meest van semi-automatische systemen, terwijl grootschalige productie (>20.000 bekers/dag) volledig geautomatiseerde lijnen vereist. Uit een analyse van Packaging Digest uit 2023 blijkt dat geautomatiseerde systemen de arbeidskosten met 62% verlagen ten opzichte van handmatige productie, hoewel ze een 2,8 keer hogere initiële investering vergen. Aanbevolen configuraties:

| Bedrijfsschaal | Aanbevolen Machine Type | Gemiddelde doorvoer | Arbeidsbehoeften |

|---|---|---|---|

| Starters (<1k bekers/dag) | Handmatig/Semi-Auto | 200–500 bekers/uur | 3–5 operators |

| Middelgroot (1k–10k/dag) | Semi-automatisch met automatische aanvoer | 800–1.200/uur | 2–3 operators |

| Grootschalig (>10k/dag) | Volledig geautomatiseerde lijn | 3.000–8.000/uur | 1 toezichthoudende operator |

Beoordeling van aanpassingsmogelijkheden, kleurcapaciteit en toekomstige schaalbaarheid

Modulaire printsystezen maken het mogelijk om uit te breiden van vier naar acht kleurstations zonder dat er volledig nieuwe machines gekocht hoeven te worden, wat bedrijven flexibel houdt naarmate de behoeften in de tijd veranderen. Zeefdruk is geschikt voor ingewikkelde ontwerpen, maar haalt maximaal ongeveer 1500 bekers per uur. Flexografische printsystezen zijn veel sneller en bereiken ongeveer 6000 bekers per uur, met ondersteuning voor tot zes verschillende kleuren. Bedrijven die verwachten dat hun omzet jaarlijks met meer dan 30% zal groeien, moeten kijken naar apparatuur die ongeveer 40% extra capaciteit heeft. Deze aanpak voorkomt dat ze op korte termijn alweer een grote investering moeten doen wanneer de vraag onvermijdelijk toeneemt.

Strategie: Trapsgewijze investeringsaanpak voor start-ups die de markt voor maatwerk bekers betreden

Startups moeten voorrang geven aan converteerbare machines die zowel screen- als flexodruk kunnen uitvoeren. Een gefaseerde investeringsstrategie blijkt effectief:

- Beginfase : Handmatige machine voor proof-of-concept batches ($8k–$15k)

- Groefase : Voeg automatische toevoer en UV-hardingsmodule toe (+$22k)

- Scaling : Integreer PLC-besturing voor consistente kleurafstemming (+$35k)

De 2024 Flexible Packaging Report merkt op dat startups die deze gelaagde aanpak hanteren, 19% sneller ROI behalen dan bedrijven die direct in hoogwaardige systemen investeren. Strategische planning moet de machinecapaciteit afstemmen op de verwachte orderomvang over een horizon van 3 tot 5 jaar.

Veelgestelde Vragen

Wat is het belangrijkste voordeel van automatische kunststof bekerprintmachines?

Automatische machines verlagen de arbeidskosten aanzienlijk en verhogen de productie-efficiëntie in vergelijking met handmatige processen, wat leidt tot betere kwaliteitscontrole en hogere doorvoer.

Hoe verschillen flexo- en screenprinting wat betreft productieschaal?

Flexodruk is ideaal voor grootschalige productie, waardoor hogere snelheden en lagere kosten per eenheid mogelijk zijn bij batches van meer dan 10.000 stuks. Zeefdruk wordt verkozen voor kleinere, aangepaste batches onder de 5.000 eenheden.

Wat zijn de voordelen van UV-gehard inkt bij het bedrukken van plastic bekers?

UV-geharde inkten bieden superieure slijtvastheid, snellere uithardingstijden en verminderde VOC-emissies, wat zowel de duurzaamheid van de bedrukking als de milieubelasting verbetert.

Waarom is oppervlaktebehandeling belangrijk bij het bedrukken van kunststofmaterialen?

Oppervlaktebehandelingen zoals corona-ontlading verbeteren de hechting, zodat de inkt tijdens en na het drukproces stevig op materialen zoals PP en PET blijft zitten.

Inhoudsopgave

- Begrip Plastic bekerdrukmachine Soorten en kerntechnologieën

- Vergelijking van automatiseringsniveaus: doorvoersnelheid, arbeid en efficiëntie

-

Druktechnologie afstemmen op productieschaal en aanpassingsbehoeften

- Vergelijking van zeefdruk en flexodruk voor productie in kleine oplagen en grootschalige productie

- Voordelen van flexodruk bij snelle bekerbedrukking en meerkleurenprecisie

- Zeefdruk op bekers: detail en personalisatie realiseren met roterende zeefsystemen

- Trend: Hybride adoptie van flexo- en screensystemen voor niche markten met maatwerk

- Zorgen voor afdrukkwaliteit, duurzaamheid en materiaalverenigbaarheid

- Afstemmen van machine-investering op bedrijfsschaal en groeistrategie

-

Veelgestelde Vragen

- Wat is het belangrijkste voordeel van automatische kunststof bekerprintmachines?

- Hoe verschillen flexo- en screenprinting wat betreft productieschaal?

- Wat zijn de voordelen van UV-gehard inkt bij het bedrukken van plastic bekers?

- Waarom is oppervlaktebehandeling belangrijk bij het bedrukken van kunststofmaterialen?