Mõistmine Plasttassi trükkimisemasin Tüübid ja tuumatehnoloogiad

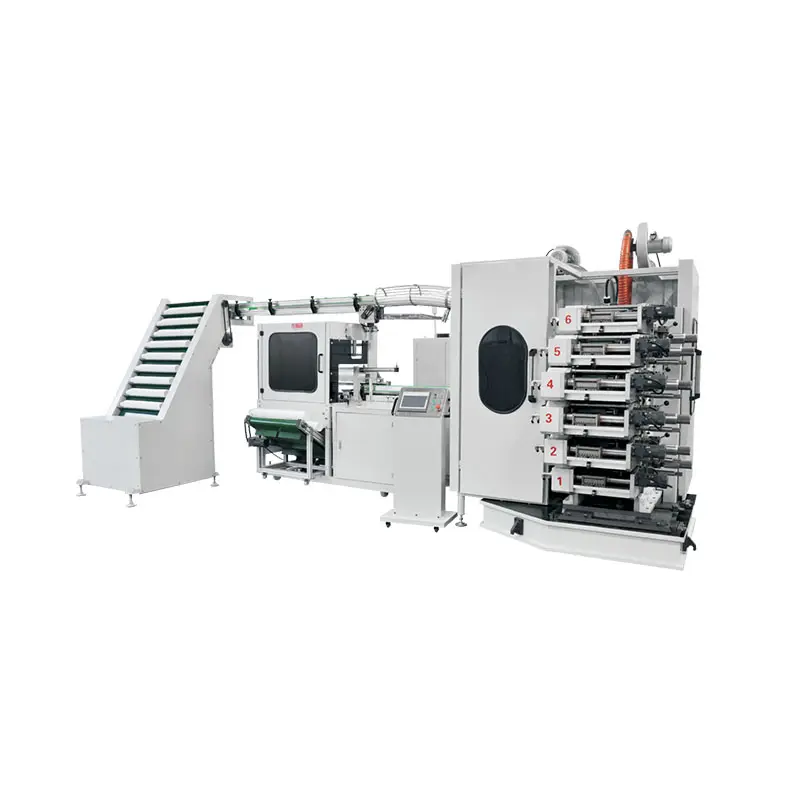

Plastpudelitte trükkimismasinate turgu jaguneb erinevate kategooriateks selle järgi, kui palju need on automatiseeritud, millist trükktehnoloogiat kasutatakse ning kus need tootmisprotsessis asuvad. Täielikult automaatsete süsteemide puhul toimub protsess peaaegu täielikult iseseisvalt, neid saab kiirusega 300 kuni 600 purki tunnis, kuna integreeritud sööturid ja kõvendusseadmed haldavad kõike algusest lõpuni. Poolautomaatset tüüpi seadmetes tuleb iga purk ikka käsitsi paigutada, kuid nende esialgne hind on umbes 40 protsenti madalam, mistõttu sobivad need hästi ettevõtetele, kellel on vaja trükkida ainult väiksemat kogust tooteid. Huvitav tulemus ilmnes ka 2024. aasta Pakendimasinloome raportist: toiduainetööstuses täieliku automatiseerimise rakendamisel vähenevad tööjõukulud ligikaudu 60 protsenti ning toodete kvaliteet muutub palju ühtlasemaks erinevate partiide vahel.

Flexotüdrukud domineerivad massilise tootmise valdkonnas, võimaldades kuut värvi ja täpsust registratsioonis kuni 0,2 mm. See muudab selle ideaalseks neile paljudele jookidele iseloomulikele gradientsetele etiketitele, mida me nüüdseks nii sageli näeme. Samal ajal säras ringtükeldus trükkimine rõhutatud, läbipaistmatute disainide loomisel tekstuurse pinnaga esemetele, nagu näiteks paberist tassid. Käsitööpärlitootjad ja eriheittootjad kasutavad seda meetodit hooajalistel väljalasketel väga tihti, kus enamik väikese partii tootjaid eelistab ekraantrükkimist umbes 9 korral 10-st. Uusim trend pakenditehnoloogias aga ühendab mõlemad maailmad. Uued hübridsüsteemid hakkavad liitma flexo kiirusega tootmise ja ekraantrükkimise kihtide ladumise võime, mis annab tulemuseks eriti detailseid kujundeid PETG-tassidel, mille kvaliteet on peaaegu fotograafilise taseme.

Padsitrükk sobib eriti hästi nendele keerukatele ülesannetele, kus tassidel on ebaharilikud kujundid ja kõverused. See protsess kasutab spetsiaalseid silikoonpadsid, et saada detailne logo sellistele kumeratele pindadele, ja suudab saavutada täpsust kuni 0,05 mm. Materjaliteaduse trükiuuringutes avaldatud andmetel ülekandub see meetod polüpropüleenist tasside puhul umbes 98% efektiivsusega, mis jääb enamiku konkureerivate meetodite maha. Näeme, et padstrükkisüsteemidesse lisatakse aina rohkem ka soojusülekande ületrükkimismooduleid. Need moodulid võimaldavad tootjatel järjestikuseid partii numbreid kanda, ilma et oleks vaja iga kord plaatide vahetamist, säästes nii aega kui raha tootmisprotsessis.

Automaatiaslaste võrdlus: läbilaskevõime, tööjõud ja efektiivsus

Süsteemi automaatikatasevus teeb kõik erinevaks, kui on vaja toiminguid skaalata ja asju tõhusalt ära teha. Võtame täielikult automaatse seadistuse – see suudab toota üle 3000 tassi tunnis, nõudes vaid ühte või kahte inimest, kes sellest järelevalvet teevad. Poolautomaatsetel versioonidel on tulemus ikkagi märkimisväärselt tagasihoidlikum, saavutades umbes 800 kuni 1200 tassi tunnis ning nõudes kolmest viieni töötajat, kes laadivad, mahalaadivad ja tagavad kvaliteedinõuete täidtuse. Kõige silmatorkavam erinevus puudutab siiski veakordade arvu käsitöö ja automatiseerimise vahel. Käsitöö puhul on veakord keskmiselt ligikaudu 4,2%, samas kui automaatsete süsteemide puhul langeb see umbes 0,8%-ni. Ettevõtetele, kes soovivad vähendada kulusid ja parandada ühtlust, võib see usaldusväärsuse erinevus olla mängumuutja.

| METRIC | Poolautomaatne | Täisautomaatne |

|---|---|---|

| Tööjõud 10 000 tassi kohta | 8–12 töötunniga | 1,5–2,5 töötunniga |

| Väljundijärjepidevus | ±6% värvierinevus | ±1,5% värvierinevus |

| Kasutusaeg | 75–85% (kahe töövahetusega töö) | 92–96% (pidev töö) |

Kui keskmise suurusega pakendifirma üle läks automatiseeritud keerukirjutusmasinatele, vähenesid nende kuulised tööjõukulud umbes 18 000 dollarit, samas kui tootmine tõusis varasemast tasemest 72 000 kausi päevas. Kogu investeeringu tagasimaksmine võttis aega vaid umbes neliteist kuud, sest need masinad vähendasid jäätmete hulka palju paremini kui kunagi manuaalsete meetoditega võimalik oli. Värv rakendatakse igal korral täpselt õigesti ja vigu tuvastatakse tootmisprotsessi jooksul kohe. Lisaks toimub erinevate tööde vahetamine nüüd peaaegu kaks korda kiiremini – see on eriti oluline siis, kui ettevõtetest saab nädala jooksul pidevalt erilisi klienditaotlusi.

Trükktehnoloogia sobitamine tootmismahule ja kohandamisvajadustele

Ekraan- vs. fleksotrükkimise võrdlus väikese ja suuremahulise tootmise jaoks

Flexotüdrukutamine säras eriti hästi suurel hulgal toodetes, võimeline tootma umbes 15 000 tassi tunnis, samal ajal hoides värve korrektselt joondatuna ja raiskates vähem kui 2% tindi. Majanduslikult muutub see otstarbekaks siis, kui toodang ületab 10 000 ühikut, kus iga üksuse hind on vaid 18 centi, võrreldes sõeltrükiga, mille puhul on hind tavaliselt ligikaudu 22 centi ühele tüki kohta väiksemate partide puhul alla 5000 ühiku. Vastavalt hiljutisele 2024. aasta turuuringule on enamik ettevõtteid, kes toodavad kuus alla 20 000 toodet, tegelikult kasutanud segatud lähenemist, mis hõlmab nii flexo- kui ka sõeltrükkimismeetodeid.

Flexotüdru eelised kiirusekas tasside kaunistamisel ja mitmekesise täpsusega

Uusimad flexomasinad suudavad töödelda kuuevärvisüsteemi trükkimist muljet avaldavatel kiirustel umbes 18 meetrit minutis, hoides samas registreerimistäpsust pluss miinus 0,1 millimeetri piires. See selline täpsus vähendab ka seadistusaega oluliselt – räägime umbes kahe kolmandiku võrra vähendamisest võrreldes vanemate masinatega, mis on tulnud kasutusele vaid mõne aasta eest, nagu toodi välja eelmise aasta Pakendite Efektiivsuse Aruandes. Ja ärgem unustagem ka kiiresti kuivenevaid UV trükivarve. Need toimivad tänapäeval väga hästi reas asuvate kvaliteedikontrollisüsteemidega, mis tähendab, et vigu tuvastatakse palju kiiremini kui see oli võimalik traditsiooniliste käsitsi sõeltrükkimismeetodite korral. Tootjatele, kes soovivad suurendada tootlikkust, samas kvaliteedinõudeid kompromisse tegemata, teevad need edusammud päriselt erinevuse nende igapäevases tegevuses.

Tasside sirmadruk: detailide ja kohandatavuse saavutamine pöörleva sirmasüsteemiga

Pöörlevad sõrmsüsteemid pakkuvad 1200dpi eraldusvõime, mis tähendab 40% paremat detailsete kujutiste selgust võrreldes lauaseadmetega. Need on eriti sobivad erilistele pindade töötlemise lahendustele, nagu metallvärvained ja 3D-lakid, ning 92% käsitöö jookide tootjatest peab neid oluliseks piiratud versiooniga toodete turulelaskmisel (2022. aasta kohandatava pakendite turuanalüüs).

Trend: Hibridne kasutamine flekso- ja sõmbsüsteemides niššide kohandamise turul

Umbes veerand keskmise suurusega tasside valmistajatest on alustanud fleksograafilise trükkimise kasutamist lihtsate pindapoksite jaoks koos silditrükkimisega, kui neil on vaja tassidele teha need pilkavad detaidid. Kombinatsioonmeetod säästab tegelikult aega eritellimuste puhul, vähendades tootmist keskmiselt umbes 18 tundi. Lisaks teatavad ettevõtted, et kasutavad ligikaudu 12 protsenti vähem trükivärvi kui seda nõuaks traditsiooniline üksnes silditrükkimine. Väike jookide ettevõte nägi eelmisel aastal oma tellimuste arvu tõusvat peaaegu 40 protsenti, samas kui nad jäid oma praeguse paigalduse juurde tänu sellele kahe trükkimisviisi strateegiale. Uute masinate ostmist ei olnud vaja, hoolimata kõigi lisaküsimuste käitlemisest.

Trüki kvaliteedi, vastupidavuse ja materjalide ühilduvuse tagamine

Trükkestmuse, tintikindluse ja pesumaskiini vastupidavuse hindamine

Trüki vastupidavus mõjutab oluliselt brändi tajumist ja klientide rahulolu. 2023. aasta jookide pakendite uuring leidis, et silditrükitud disainid säilitavad 95% värviterviklikkusest pärast 50+ kommerts-pesutsüklit, kui kasutatakse kriimustustkindlat trükivärvi. Olulised jõudlussaadused hõlmavad:

- Hõõrduvuskindlus : Vähemalt 5000 tsüklit (ASTM D2486 standard)

- Keemiliste ainetega kokkupuute : 72-tunnine testimine hapetega, alusete ja alkoholilahustega

Trükkimine plastmaterjalidel: Adhesiooniprobleemid ja pindtöötluse vajadus

Polümeerid nagu PP ja PET tekivad adhesiooniprobleeme ilma pindtöötluseta. Koroonaläbilaskega (40–50 dyne/cm²) suurendatakse liimisugevust 60% võrreldes töötlemata pindadega, nagu on näidatud hiljutises materjaliühilduvuse uurimuses . Juhtivate tootjate integreerivad nüüd plasmatöötlusmoodulid otse trükkijoonde rida-rea töötlemiseks, parandades adhesiooni ja läbilaskevõimet.

Põhimõte: UV-kõvenemine ja prindi koostise mõju pikaajalisele terviklikkusele

UV-kõvenenud trükivärvid pakuvad 30% paremat kulumiskindlust kui lahustipõhised alternatiivid kiirendatud vananemistestides (2024. aasta plastdetalide võrdlusalused). Olulised koostisosad hõlmavad:

- Fotoinitsiaatori kontsentratsioon (2–5% kaalu järgi)

- Niiskuse kontroll (3000–5000 cP juures 25°C)

- Pigmentide osakeste suurus (<5 μm teravate detailide jaoks)

UV-kõvendamine vähendab orgaaniliste aurude heitkogust 80% ja saavutab täieliku kõvendamise alla ühe sekundi – oluliselt kiiremini kui õhukõvendatavate süsteemide nõutavad 4–8 tundi.

Masinate investeeringu vastavusse viimine ärimahuga ja kasvustrateegiaga

Sobiva masinate tüübi valimine ettevõtte ulatuse ja tootmismahtude alusel

Ettevõtted, mis toodavad päevas alla 5000 tassi, saavad enim kasu poolautomaatsetest süsteemidest, samas kui suurtel tootmismahtudel (>20 000 tassi/päev) on vaja täiesti automatiseeritud jooni. 2023. aasta Packaging Digesti analüüs näitab, et automatiseeritud süsteemid vähendavad tööjõukulusid 62% võrreldes käsitsi tootmisega, kuigi nende algne investeering on 2,8 korda suurem. Soovitatavad konfiguratsioonid:

| Ärimahuklass | Soovitatav masiinitüüp | Keskmine läbilaskevõime | Tööjõuvajadus |

|---|---|---|---|

| Algustapetootjad (<1000 tassi/päev) | Käsitsi/Poolautomaatne | 200–500 tassi/tund | 3–5 operaatrit |

| Keskmine (1000–10 000/päev) | Poolautomaatne automaatse sööttega | 800–1200/tund | 2–3 operaatrit |

| Suuremahuline (>10 000/päev) | Täielikult automatiseeritud joon | 3000–8000/tund | 1 järelvalveoperatoor |

Kohandamisvajaduste, värvisegmendi ja tulevase skaleeritavuse hindamine

Modulaarsed trükkseadmed võimaldavad uuendada neljast kaheksani värbitsoonini, ilma et peaksid ostma täiesti uusi masinaid, mis aitab toimingutele kohaneda muutuvate vajadustega. Sõeltrükk sobib hästi keerukate disainide jaoks, kuid suudab maksimaalselt valmistada umbes 1500 tassi tunnis. Flexograafiline trükkimissüsteem on aga palju kiirem, jõudes umbes 6000 tassi tunnis ja suudab töödelda kuni kuut erinevat värvi. Ettevõtted, kelle arvutuste kohaselt kasvab nende äri aastas rohkem kui 30%, peaksid vaatama varustust, millel on ehitatud ligikaudu 40% suurem mahutavus. Selline planeerimine hoiab neid vajadusest teha varsti pärast uuesti suur investeering, kui nõudlus loomulikult kasvab.

Strateegia: Järgmiste etappide investeerimislähenemine algustasijatele, kes astuvad sisse kohandatud tasside tootmisse

Startupid peaksid prioriteetseks seadmeteks valima konverteeritavaid masinaid, mis suudavad kasutada nii silda- kui ka fleksokeerukat. Faasiline investeerimisstrateegia on tõhus:

- Esialgne etapp : Käsitsi masin kontseptsiooniproovide tootmiseks (8000–15000 USD)

- Kasvuperiood : Automaatne toitepaak ja UV-kõvendusmooduli lisamine (+22000 USD)

- Skaalimine : Integreeritud PLC-juhtimine järjepideva värvisobivuse tagamiseks (+35000 USD)

The 2024 Elastsete Pakendite Aruanne märgib, et startupid, kes kasutavad sellist astmelist lähenemist, saavutavad 19% kiirema ROI kui need, kes investeerivad alguses kõrgetasemelisse süsteemi. Strateegiline planeerimine peaks sobitama masinate võimed prognoositud tellimuste mahuga 3–5 aastase ajahorisonni piires.

Tavaliselt esinevad küsimused

Mis on automaatsete plastikust tasside trükkimismasinate peamine eelis?

Automaatmasinad vähendavad oluliselt tööjõukulusid ja suurendavad tootmistõhusust võrreldes käsitsi protsessidega, mis viib parema kvaliteedikontrollini ja suurema läbilaskevõimsuseni.

Kuidas erinevad flexo- ja sõela trükk tootmismastaabist lähtuvalt?

Flexotrükk on ideaalne suuremahulise tootmise jaoks, võimaldades kõrgemaid kiirusi ja madalamat ühiku kohta kulusid partiidel, mis ületavad 10 000 ühikut. Sõelatrükk eelistatakse väiksemate, kohandatud partide puhul alla 5000 ühiku.

Millised on UV-kilega kinnitavate värvide eelised plastpokaali trükkimismasinas?

UV-kilega kinnitavad värvid pakuvad paremat kulumiskindlust, kiiremat kinnitumist ja vähendatud VOC-heiteid, parandades nii trüki vastupidavust kui ka keskkonnamõju.

Miks on pinna töötlemine oluline plastmaterjalide trükkimisel?

Pindtöötlused, nagu koroonalahendus, parandavad haardumist, tagades, et värvid jääksid trükkimise ajal ja pärast trükkimist kindlalt kinni materjalidesse nagu PP ja PET.

Sisukord

- Mõistmine Plasttassi trükkimisemasin Tüübid ja tuumatehnoloogiad

- Automaatiaslaste võrdlus: läbilaskevõime, tööjõud ja efektiivsus

-

Trükktehnoloogia sobitamine tootmismahule ja kohandamisvajadustele

- Ekraan- vs. fleksotrükkimise võrdlus väikese ja suuremahulise tootmise jaoks

- Flexotüdru eelised kiirusekas tasside kaunistamisel ja mitmekesise täpsusega

- Tasside sirmadruk: detailide ja kohandatavuse saavutamine pöörleva sirmasüsteemiga

- Trend: Hibridne kasutamine flekso- ja sõmbsüsteemides niššide kohandamise turul

- Trüki kvaliteedi, vastupidavuse ja materjalide ühilduvuse tagamine

- Masinate investeeringu vastavusse viimine ärimahuga ja kasvustrateegiaga

- Tavaliselt esinevad küsimused