Compréhension Machine d'impression pour gobelets en plastique Types et technologies de base

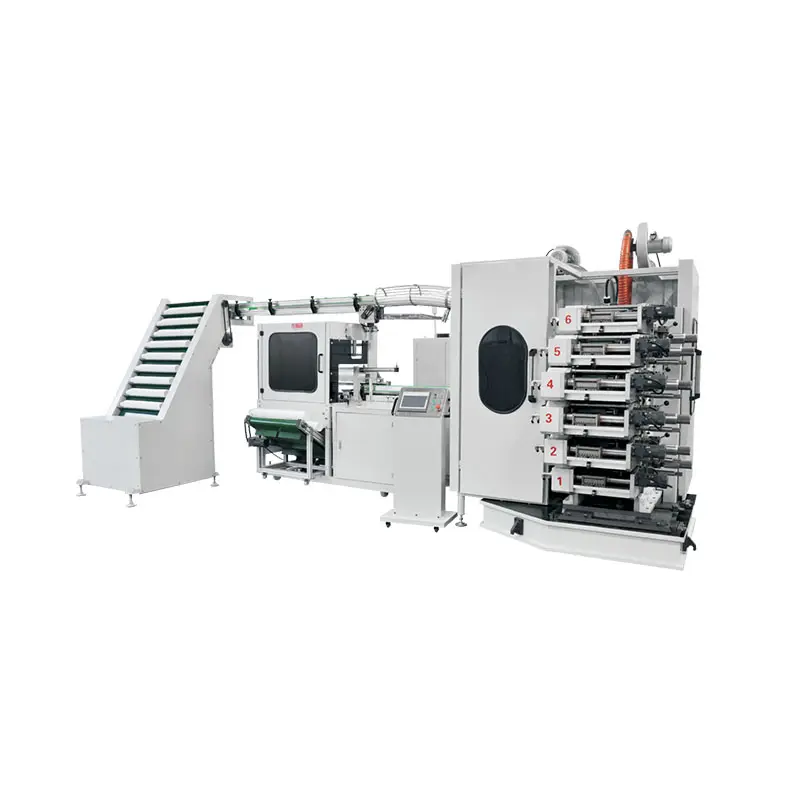

Le marché des machines d'impression sur gobelets en plastique se divise en différentes catégories selon leur niveau d'automatisation, le type de technologie d'impression utilisée et leur place dans les environnements de production. Les systèmes entièrement automatiques fonctionnent pratiquement seuls la plupart du temps, produisant entre 300 et 600 gobelets par heure grâce à des alimenteurs intégrés et des unités de polymérisation qui gèrent tout le processus de bout en bout. Viennent ensuite les versions semi-automatiques, qui nécessitent encore qu'une personne place chaque gobelet manuellement, mais dont le coût initial est environ 40 % moins élevé, ce qui les rend adaptées lorsque les entreprises n'ont besoin d'imprimer que de petites quantités. Un récent rapport sur les machines d'emballage datant de 2024 a révélé un fait intéressant : lorsque les producteurs alimentaires passent à l'automatisation complète, leurs frais de main-d'œuvre diminuent de près de 60 % et la qualité du produit devient nettement plus constante d'un cycle à l'autre.

L'impression en flexographie domine largement la production de grande série, capable de produire six couleurs avec une précision extrême jusqu'à un calage de 0,2 mm. Cela la rend idéale pour les étiquettes aux dégradés prononcés que l'on retrouve sur de nombreuses boissons actuelles. Par ailleurs, l'impression sérigraphique rotative excelle dans la création de motifs audacieux et opaques sur des surfaces texturées comme les gobelets en papier. Les brasseurs artisanaux et les fabricants de boissons spéciales s'appuient fortement sur cette méthode pour leurs sorties saisonnières, la majorité des petits producteurs optant pour la sérigraphie environ 9 fois sur 10. La dernière tendance en matière de technologie d'emballage combine toutefois le meilleur des deux mondes. De nouveaux systèmes hybrides commencent à associer la vitesse fulgurante de la flexographie à la capacité de la sérigraphie à superposer des couches, offrant ainsi des images particulièrement détaillées sur des gobelets en PETG, dont la qualité approche presque celle de la photographie.

L'impression en tampon convient particulièrement bien pour les travaux complexes où les gobelets présentent des formes et courbures inhabituelles. Ce procédé utilise des tampons en silicone spéciaux pour appliquer des logos détaillés sur ces surfaces incurvées, avec une précision pouvant atteindre 0,05 mm. Selon une étude publiée dans Material Science in Printing, cette technique transfère l'encre avec une efficacité d'environ 98 % lorsqu'elle est utilisée sur des gobelets en polypropylène, ce qui la place largement au-dessus des autres méthodes concurrentes. De nos jours, on observe également une intégration croissante de modules de surimpression par transfert thermique aux systèmes d'impression en tampon. Ces modules permettent aux fabricants d'appliquer des numéros de lot séquentiels sans avoir à changer de plaque à chaque fois, ce qui économise du temps et réduit les coûts pendant les séries de production.

Comparaison des niveaux d'automatisation : débit, main-d'œuvre et efficacité

Le niveau d'automatisation d'un système fait toute la différence lorsqu'il s'agit de développer les opérations et d'accomplir les tâches efficacement. Prenons les installations entièrement automatiques : elles peuvent produire plus de 3 000 gobelets par heure avec seulement une ou deux personnes pour les surveiller. Les versions semi-automatiques ne sont pas très loin derrière, mais accusent tout de même un certain retard, atteignant environ 800 à 1 200 gobelets par heure et nécessitant entre trois et cinq travailleurs pour charger, décharger et s'assurer que tout respecte les normes de qualité. Ce qui est particulièrement frappant, c'est l'écart du taux d'erreur entre le travail manuel et l'automatisation. Les processus manuels affichent en moyenne environ 4,2 % d'erreurs, alors que les systèmes automatisés réduisent ce taux à environ 0,8 %. Pour les entreprises souhaitant réduire les coûts et améliorer la régularité, cette différence en matière de fiabilité peut être déterminante.

| Pour les produits de base | Semi-automatique | Entièrement automatique |

|---|---|---|

| Main-d'œuvre par 10 000 gobelets | 8–12 heures de travail | 1,5–2,5 heures de travail |

| Régularité de la Production | ±6 % de variance de couleur | ±1,5 % de variance de couleur |

| Capacité de disponibilité | 75–85 % (fonctionnement en deux postes) | 92–96 % (fonctionnement 24/7) |

Lorsqu'une entreprise moyenne d'emballage est passée aux machines automatisées de sérigraphie rotative, ses dépenses mensuelles en main-d'œuvre ont diminué d'environ 18 000 $, tandis que la production a augmenté pour atteindre 72 000 gobelets par jour. Le retour sur investissement total a été obtenu en seulement quatorze mois, car ces machines réduisent bien davantage les pertes de matériaux que ne le permettaient jamais les méthodes manuelles. L'encre est appliquée avec précision à chaque fois, et les défauts sont détectés instantanément pendant les cycles de production. De plus, le changement entre différents travaux s'effectue désormais presque deux fois plus rapidement, un avantage crucial lorsque les entreprises doivent gérer toutes les demandes spéciales des clients reçues au cours de la semaine.

Adapter la technologie d'impression à l'échelle de production et aux besoins de personnalisation

Comparaison de l'impression sérigraphique et de l'impression flexographique pour la production en petite série et à grande échelle

L'impression en flexographie excelle particulièrement dans la production de masse, capable de produire environ 15 000 gobelets par heure tout en maintenant une bonne registration des couleurs et en gaspillant moins de 2 % d'encre. L'intérêt économique devient réel lorsque la production dépasse 10 000 unités, où chaque article coûte seulement 18 cents contre environ 22 cents pièce pour l'impression sérigraphique, généralement pratiquée sur de plus petits lots inférieurs à 5 000 unités. Selon des recherches de marché récentes datant de 2024, la plupart des entreprises produisant moins de 20 000 produits par mois ont en réalité adopté des approches mixtes combinant les méthodes d'impression flexo et sérigraphique.

Avantages de l'impression flexo pour la décoration de gobelets à grande vitesse et la précision multicolore

Les dernières machines flexographiques peuvent gérer l'impression en processus six couleurs à des vitesses impressionnantes d'environ 18 mètres par minute, tout en maintenant une précision de registration dans une marge de plus ou moins 0,1 millimètre. Une telle précision réduit considérablement le temps de réglage — on parle ici d'une réduction d'environ deux tiers par rapport aux anciennes machines datant seulement de quelques années en arrière, comme indiqué dans le Rapport sur l'efficacité de l'emballage de l'année dernière. Et n'oublions pas non plus les encres UV à séchage rapide. Elles fonctionnent très bien avec les systèmes de contrôle qualité en ligne actuels, ce qui permet de détecter les défauts beaucoup plus rapidement qu'avec les méthodes traditionnelles d'impression sérigraphique manuelle. Pour les fabricants souhaitant accroître leur productivité sans compromettre leurs normes de qualité, ces avancées font toute la différence dans leurs opérations quotidiennes.

Impression sérigraphique sur tasses : obtenir des détails et une personnalisation avec des systèmes de tamis rotatifs

Les systèmes d'écran rotatif offrent une résolution de 1200 dpi, ce qui représente une amélioration de 40 % en clarté des détails par rapport aux solutions à plat. Ils se distinguent particulièrement dans les finitions spéciales telles que les encres métallisées et les vernis 3D, 92 % des producteurs de boissons artisanales soulignant leur importance pour le lancement de produits en édition limitée (Analyse du marché de l'emballage personnalisé 2022).

Tendance : Adoption hybride des systèmes flexographiques et sérigraphiques pour les marchés de personnalisation de niche

Environ un quart des fabricants de gobelets de taille moyenne ont commencé à combiner l'impression flexographique pour les revêtements de base avec l'impression sérigraphique lorsqu'ils ont besoin de détails plus sophistiqués sur les gobelets. Cette méthode combinée permet en réalité de gagner du temps sur les commandes personnalisées, réduisant la production d'environ 18 heures en moyenne. De plus, les entreprises indiquent utiliser environ 12 pour cent d'encre en moins par rapport à ce que nécessiterait uniquement l'impression sérigraphique traditionnelle. Une petite entreprise de boissons a récemment vu ses commandes augmenter de près de 40 pour cent l'année dernière, tout en conservant sa configuration actuelle grâce à cette stratégie d'impression double. Elle n'a eu besoin d'aucune machine supplémentaire malgré la gestion de toutes ces demandes supplémentaires.

Garantir la qualité d'impression, la durabilité et la compatibilité des matériaux

Évaluation de la durabilité de l'impression, de la résistance à l'encre et des performances au lavage

La durabilité de l'impression influence considérablement la perception de la marque et la satisfaction client. Une étude de 2023 sur l'emballage des boissons a révélé que les motifs imprimés sérigraphiquement conservent 95 % de leur intégrité chromatique après plus de 50 cycles de lavage commerciaux lorsque des encres résistantes aux abrasions sont utilisées. Les critères clés de performance incluent :

- Résistance au frottement : Minimum 5 000 cycles (norme ASTM D2486)

- Exposition aux produits chimiques : Essai de 72 heures avec des solutions acides, alcalines et alcooliques

Impression sur matériaux plastiques : difficultés d'adhérence et besoins en traitement de surface

Les polymères comme le PP et le PET posent des problèmes d'adhérence sans traitement de surface. La décharge corona (40–50 dyne/cm²) améliore la résistance à l'adhérence de 60 % par rapport aux surfaces non traitées, comme le montre la recherche récente sur la compatibilité des matériaux . Les principaux fabricants intègrent désormais des modules de traitement plasma directement dans les lignes d'impression pour un traitement en continu, améliorant ainsi l'adhérence et le débit.

Principe : influence du durcissement UV et de la formulation de l'encre sur l'intégrité durable de l'impression

Les encres durcies par UV offrent une résistance à l'abrasion de 30 % supérieure à celle des alternatives à base de solvant lors de tests de vieillissement accéléré (référentiels 2024 de décoration plastique). Les facteurs critiques de formulation incluent :

- Concentration en photoinitiateur (2–5 % en poids)

- Contrôle de la viscosité (3 000–5 000 cP à 25 °C)

- Taille des particules de pigment (<5 μm pour des détails nets)

Le durcissement UV réduit les émissions de COV de 80 % et atteint une polymérisation complète en moins d'une seconde, ce qui est considérablement plus rapide que les 4 à 8 heures nécessaires pour les systèmes séchés à l'air.

Aligner l'investissement dans les machines sur l'échelle de l'entreprise et la stratégie de croissance

Adapter le type de machine à l'échelle de l'entreprise et au volume de production

Les entreprises produisant moins de 5 000 gobelets par jour tirent le meilleur parti des systèmes semi-automatiques, tandis que les opérations à haut volume (>20 000 gobelets/jour) nécessitent des lignes entièrement automatisées. Une analyse de Packaging Digest de 2023 montre que les systèmes automatisés réduisent les coûts de main-d'œuvre de 62 % par rapport aux opérations manuelles, bien qu'ils exigent un investissement initial 2,8 fois plus élevé. Configurations recommandées :

| Échelle de l'entreprise | Type de machine recommandé | Débit moyen | Besoin en main-d'œuvre |

|---|---|---|---|

| Startups (<1k gobelets/jour) | Manuel/Semi-automatique | 200–500 gobelets/heure | 3–5 opérateurs |

| De taille moyenne (1k–10k/jour) | Semi-automatique avec alimentation automatique | 800–1 200/hr | 2 à 3 opérateurs |

| Grande échelle (>10 000/jour) | Ligne entièrement automatisée | 3 000–8 000/hr | 1 opérateur de surveillance |

Évaluation des besoins de personnalisation, de la capacité de couleurs et de l'évolutivité future

Les configurations d'impression modulaires permettent de passer de quatre à huit postes de couleur sans avoir à acheter des machines entièrement nouvelles, ce qui aide les opérations à rester adaptables lorsque les besoins évoluent au fil du temps. L'impression sérigraphique convient bien aux designs complexes, mais ne peut gérer qu'un maximum d'environ 1 500 gobelets par heure. Les systèmes d'impression flexographiques sont en revanche beaucoup plus rapides, atteignant environ 6 000 gobelets par heure et gérant jusqu'à six couleurs différentes. Les entreprises dont l'activité devrait croître de plus de 30 % chaque année devraient envisager du matériel disposant d'une capacité excédentaire d'environ 40 %. Ce type de planification leur évite d'avoir à effectuer un nouvel investissement majeur trop rapidement lorsque la demande augmentera inévitablement.

Stratégie : Approche par étapes pour les start-ups entrant dans la fabrication de gobelets personnalisés

Les startups devraient privilégier les machines convertibles capables d'effectuer à la fois l'impression sérigraphique et en flexographie. Une stratégie d'investissement progressive s'avère efficace :

- Stade initial : Machine manuelle pour les lots de validation de concept (8 000 $ – 15 000 $)

- Phase de croissance : Ajout d'un alimenteur automatique et d'un module de polymérisation UV (+22 000 $)

- Mise à l'échelle : Intégration de commandes par automate pour un appareillage des couleurs constant (+35 000 $)

La rapport 2024 sur l'emballage souple remarque que les startups utilisant cette approche échelonnée obtiennent un retour sur investissement 19 % plus rapide que celles qui investissent dès le départ dans des systèmes haut de gamme. La planification stratégique doit aligner les capacités des machines sur les volumes de commandes prévus sur un horizon de 3 à 5 ans.

Questions fréquemment posées

Quel est l'avantage principal des machines automatiques d'impression sur gobelets en plastique ?

Les machines automatiques réduisent considérablement les coûts de main-d'œuvre et augmentent l'efficacité de production par rapport aux procédés manuels, ce qui permet un meilleur contrôle qualité et un débit plus élevé.

En quoi l'impression en flexographie et en sérigraphie diffèrent-elles en termes d'échelle de production ?

L'impression en flexographie est idéale pour la production à grande échelle, permettant des vitesses plus élevées et un coût unitaire inférieur pour les lots de plus de 10 000 articles. L'impression sérigraphique est préférée pour les petits lots personnalisés de moins de 5 000 unités.

Quels sont les avantages des encres durcies par UV dans les machines d'impression sur gobelets en plastique ?

Les encres durcies par UV offrent une excellente résistance à l'abrasion, des temps de séchage plus rapides et des émissions réduites de COV, améliorant ainsi la durabilité de l'impression et l'impact environnemental.

Pourquoi le traitement de surface est-il important lors de l'impression sur des matériaux plastiques ?

Les traitements de surface, comme le traitement au corona, améliorent l'adhérence, garantissant que l'encre reste solidement fixée sur des matériaux tels que le PP et le PET pendant et après l'impression.

Table des Matières

- Compréhension Machine d'impression pour gobelets en plastique Types et technologies de base

- Comparaison des niveaux d'automatisation : débit, main-d'œuvre et efficacité

-

Adapter la technologie d'impression à l'échelle de production et aux besoins de personnalisation

- Comparaison de l'impression sérigraphique et de l'impression flexographique pour la production en petite série et à grande échelle

- Avantages de l'impression flexo pour la décoration de gobelets à grande vitesse et la précision multicolore

- Impression sérigraphique sur tasses : obtenir des détails et une personnalisation avec des systèmes de tamis rotatifs

- Tendance : Adoption hybride des systèmes flexographiques et sérigraphiques pour les marchés de personnalisation de niche

-

Garantir la qualité d'impression, la durabilité et la compatibilité des matériaux

- Évaluation de la durabilité de l'impression, de la résistance à l'encre et des performances au lavage

- Impression sur matériaux plastiques : difficultés d'adhérence et besoins en traitement de surface

- Principe : influence du durcissement UV et de la formulation de l'encre sur l'intégrité durable de l'impression

- Aligner l'investissement dans les machines sur l'échelle de l'entreprise et la stratégie de croissance

-

Questions fréquemment posées

- Quel est l'avantage principal des machines automatiques d'impression sur gobelets en plastique ?

- En quoi l'impression en flexographie et en sérigraphie diffèrent-elles en termes d'échelle de production ?

- Quels sont les avantages des encres durcies par UV dans les machines d'impression sur gobelets en plastique ?

- Pourquoi le traitement de surface est-il important lors de l'impression sur des matériaux plastiques ?