理解 プラスチックカップ印刷機 種類と主要技術

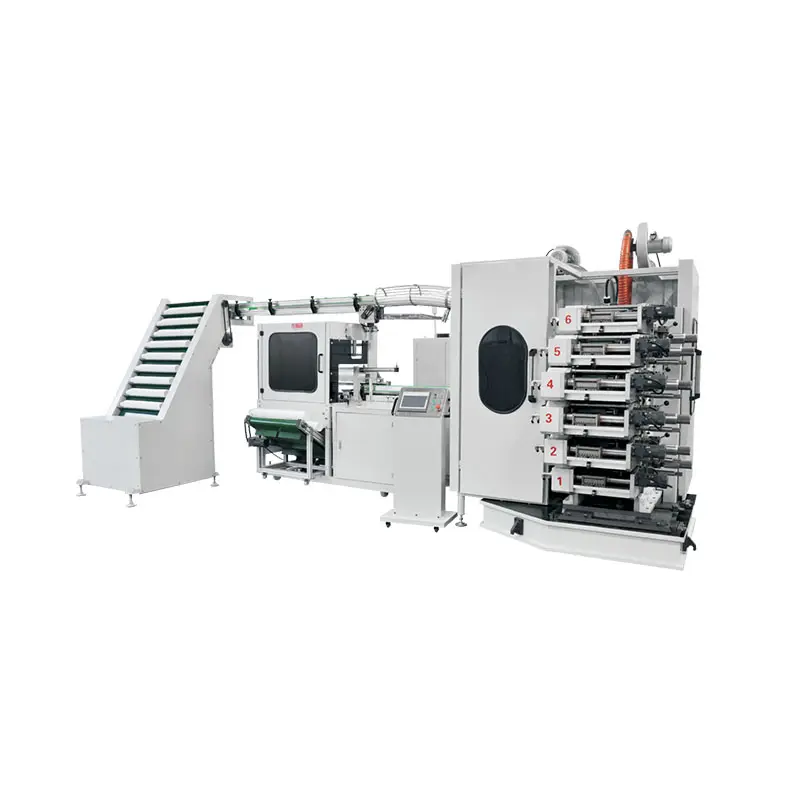

プラスチックカップ印刷機の市場は、自動化の程度、使用する印刷技術、および生産環境における配置に基づいていくつかのカテゴリに分かれています。完全自動システムは基本的にほとんどの工程を自ら制御し、内蔵の給紙装置や硬化ユニットにより、1時間あたり300〜600個のカップを製造できます。一方、半自動タイプはまだ各カップを手動で設置する必要がありますが、初期コストは約40%低く抑えられるため、少量印刷を必要とする企業にとって適しています。2024年の『包装機械レポート』によると、食品メーカーが完全自動化に移行した場合、労働費がほぼ60%削減され、ロット間での製品品質の一貫性が大幅に向上することが明らかになりました。

大量生産においては、フレキソ印刷が主流です。0.2mmの位置ずれ精度で6色を印刷可能であり、最近見かける多くの飲料に使われているグラデーションを多用したラベルに最適です。一方、ロータリースクリーン印刷は、紙コップなどのテクスチャ加工された表面に鮮やかで不透明なデザインを施す場合に優れています。クラフトビールやスペシャリティドリンクの製造業者は季節限定商品にこの方法を頻繁に使用しており、小ロット生産を行うメーカーのほとんどが10回中9回程度はスクリーン印刷を選択しています。しかし、包装技術における最新のトレンドは両者の良いところを組み合わせたものです。新しいハイブリッドシステムでは、フレキソ印刷の高速出力性能とスクリーン印刷の層構築能力が融合され始め、PETGカップに写真のように精巧な画像を再現できるようになってきています。

パッド印刷は、カップの形状が複雑で曲面が多いような難しい作業に非常に適しています。この工程では特殊なシリコーンパッドを使用して曲面に詳細なロゴを転写でき、公差を最大0.05mmまで精密に再現できます。『Material Science in Printing』に掲載された研究によると、ポリプロピレン製カップへのインク転写効率は約98%に達し、他のほとんどの競合技術を大きく上回っています。最近では、パッド印刷装置にサーマルトランスファーオーバープリンティングモジュールを追加する事例も増えています。これらのモジュールにより、製造ラインでバッチ番号を連続的に印刷できるため、都度版を交換する必要がなく、生産時間とコストの削減が実現できます。

自動化レベルの比較:スループット、労働力、効率性

システムの自動化レベルは、業務のスケールや効率的な作業遂行において非常に重要な違いを生み出します。完全自動化された設備を例に挙げると、1〜2人の監視人員だけで、毎時3,000個以上のカップを生産できます。半自動タイプもそれほど遜色ありませんが、それでも大きく差があり、毎時800〜1,200個程度の生産にとどまり、3〜5人の作業員が投入・取り出し・品質基準の確認を担当する必要があります。特に目立つのは、手作業と自動化の間にあるエラー発生率の差です。手作業では平均して約4.2%のミスが発生するのに対し、自動化システムではそれが約0.8%まで低下します。コスト削減と品質の一貫性向上を目指す企業にとって、この信頼性の差は大きな転換点となる可能性があります。

| メトリック | セミオートマチック | 完全自動 |

|---|---|---|

| 1万個のカップあたりの労働時間 | 8~12人時 | 1.5~2.5人時 |

| 生産出力の安定性 | 色のばらつき ±6% | 色のばらつき ±1.5% |

| 稼働率 | 75~85%(2交代制運転) | 92~96%(24/7運転) |

中規模な包装会社が自動ロータリースクリーン印刷機に切り替えたところ、月間の労働費が約18,000ドル削減され、生産量は以前に比べて急増し、毎日72,000個のカップを製造するまでになりました。これらの機械は手作業による方法と比べて材料の無駄を大幅に削減できたため、投資額全体を回収するのにわずか約14ヶ月しかかかりませんでした。インクは常に正確に塗布され、生産中に発生する欠陥も即座に検出されます。さらに、異なるジョブへの切り替えが従来の約2倍の速さで行えるようになったことも、週を通して頻繁に届く顧客の特別注文に対応しなければならない企業にとって非常に重要な利点です。

生産規模とカスタマイズ要件に応じた印刷技術の選定

小ロットおよび大規模生産におけるスクリーン印刷とフレキソ印刷の比較

フレキソ印刷は大量生産において真価を発揮し、毎時約15,000個のカップを生産しながらも色ずれを適切に制御し、インクのロスを2%未満に抑えることができます。生産量が10,000個を超えると経済的なメリットが現れ、1個あたりのコストは18セント程度になります。これに対して、5,000個未満の小ロットではシルク印刷の単価は通常1個あたり22セント前後です。2024年の最近の市場調査によると、月産20,000個未満の製品を製造している企業の多くは、フレキソ印刷とシルク印刷の両方を組み合わせた複合的なアプローチをすでに採用しています。

高速カップ装飾および多色精密印刷におけるフレキソ印刷の利点

最新のフレキソ印刷機は、毎分約18メートルという驚異的な速度で6色プロセス印刷を処理でき、なおかつ位置ずれ精度を±0.1ミリメートル以内に保つことができます。このような高精度により、セットアップ時間も大幅に短縮されます。昨年の『包装効率レポート』でも指摘されているように、数年前の旧式機械と比較して、その所要時間を約3分の2も削減できるのです。また、即乾性UVインキの進化も見逃せません。現在では、これらのインキはインライン品質管理システムと非常に相性が良く、従来の手動スクリーン印刷方式よりもはるかに迅速に欠陥を検出できます。品質基準を損なうことなく生産性を向上させたい製造業者にとって、こうした技術革新は日々の業務において大きな差を生み出しています。

グラス上のスクリーン印刷:回転スクリーンシステムで詳細とカスタマイズを達成

ロータリースクリーン方式は1200dpiの解像度を実現し、平板式の代替技術と比較してディテールの明瞭さが40%向上します。金属インクや3Dワニスなどの特殊仕上げに優れており、クラフト飲料製造者の92%が限定商品の発売においてその重要性を挙げています(2022年カスタム包装市場分析)。

トレンド:ニッチなカスタマイズ市場向けに、フレキソ印刷とスクリーン印刷システムのハイブリッド採用

中規模のカップ製造メーカーの約4分の1が、基本的なコーティングにフレキソ印刷を用い、必要に応じて細かい装飾部分にスクリーン印刷を組み合わせる方法を開始しています。この複合印刷法により、カスタム注文の生産時間が平均して約18時間短縮されるため、時間の節約になります。また、企業からの報告によると、従来のスクリーン印刷単独の場合と比べてインク使用量を約12%削減できています。ある小規模飲料会社は、この二重印刷戦略により、設備投資なしに前年比で注文数がほぼ40%増加しました。追加の機械を導入することなく、増えた注文に対応できたのです。

印刷品質、耐久性、および素材との適合性の確保

印刷耐久性、インク耐性、洗浄性能の評価

印刷の耐久性は、ブランドイメージや顧客満足度に大きく影響します。2023年の飲料包装に関する調査では、耐摩耗性インクを使用した場合、スクリーン印刷されたデザインは商業用洗浄を50回以上繰り返しても95%の色再現性を維持することがわかりました。主な性能指標には以下が含まれます:

- こすれ強度 : 最低5,000回(ASTM D2486規格)

- 化学物質への曝露 : 酸、アルカリ、アルコール溶液による72時間の試験

プラスチック材料への印刷:密着性の課題と表面処理の必要性

PPやPETなどのポリマーは、表面処理を行わないと密着性に課題があります。コロナ放電処理(40~50ダイン/cm²)により、未処理面と比較して接着力が60%向上することが、 最近の材料適合性研究で示されています 。主要メーカーは現在、プラズマ処理モジュールを印刷ラインに直接統合し、連続処理による密着性と生産効率の向上を実現しています。

原理:UV硬化およびインク配合が長期的な印刷品質に与える影響

加速耐久試験において、UV硬化インクは従来の溶剤型インクと比較して摩耗抵抗性が30%優れています(2024年プラスチック装飾ベンチマーク)。重要な配合要因には以下のものが含まれます:

- 光開始剤の濃度(重量比2~5%)

- 粘度制御(25°Cで3,000~5,000 cP)

- 顔料粒子径(シャープなディテールのためには5 μm未満)

UV硬化はVOC排出を80%削減し、1秒未満で完全硬化を達成します。これに対し、空気乾燥方式では4~8時間の硬化が必要なため、大幅に高速化が可能です。

機械投資を事業規模と成長戦略に合わせる

ビジネス規模と生産量に応じた機械タイプの選定

1日あたり5,000個未満のカップを生産する企業には半自動システムが最も適していますが、大量生産(1日20,000個以上)を行う事業では完全自動化ラインが必要です。2023年のPackaging Digestの分析によると、自動化システムは手作業と比較して労働コストを62%削減できますが、初期投資額は2.8倍高くなります。推奨構成:

| 事業規模 | 推奨機械タイプ | 平均処理能力 | 労働力の必要数 |

|---|---|---|---|

| スタートアップ(1,000個/日未満) | 手動/半自動 | 200~500個/時 | 3~5名の作業員 |

| 中堅規模(1,000~10,000個/日) | 自動給紙付き半自動 | 800~1,200/時間 | 2~3名のオペレーター |

| 大規模(1日10,000個以上) | 完全自動化ライン | 3,000~8,000/時間 | 監視オペレーター1名 |

カスタマイズ要件、カラーパレット容量、将来の拡張性の評価

モジュラー式の印刷装置により、完全に新しい機械を購入することなく、4色から8色ステーションへとアップグレードが可能となり、需要の変化に応じて柔軟に対応できます。シルク印刷は細かいデザインに適していますが、最大でも時速約1,500個程度の処理しかできません。一方、フレキソ印刷システムははるかに高速で、時速約6,000個のカップを処理でき、最大6色まで対応可能です。年間30%以上での事業成長が見込まれる企業は、あらかじめ約40%の余剰能力を持った設備を検討すべきです。このような計画性により、将来的な需要増加に伴ってすぐに再び大きな投資を迫られるリスクを回避できます。

戦略:カスタムカップ製造に参入するスタートアップ企業向けの段階的投資アプローチ

スタートアップ企業は、スクリーン印刷とフレキソ印刷の両方が可能なコンバーチブルマシンを優先すべきです。段階的な投資戦略が効果的です:

- 初期段階 :検証用ロット向けの手動機(8,000ドル~15,000ドル)

- 成長期 :自動フィーダーとUV硬化モジュールを追加(+22,000ドル)

- スケーリングを行っています :色合いの一貫性を確保するためPLC制御を統合(+35,000ドル)

The 2024年フレキシブル包装レポート この段階的アプローチを用いるスタートアップ企業は、最初から高価なシステムに投資する企業と比較して、ROI(投資利益率)が19%速く達成できると指摘しています。戦略的な計画立案では、機械の能力を3~5年間の予想受注量に合わせる必要があります。

よく 聞かれる 質問

自動プラスチックカップ印刷機の主な利点は何ですか?

自動機は、手動工程と比較して人件費を大幅に削減し、生産効率を向上させることで、品質管理の改善と生産量の増加を実現します。

フレキソ印刷とスクリーン印刷は、生産規模の観点からどのように異なりますか?

フレキソ印刷は大規模生産に最適で、10,000個を超えるロットにおいてより高速かつ単価を低く抑えることが可能です。一方、5,000個未満の小ロットでカスタマイズされた生産にはスクリーン印刷が好まれます。

プラスチックカップ印刷機におけるUV硬化インキの利点は何ですか?

UV硬化インキは優れた耐摩耗性、迅速な硬化時間、およびVOC排出量の削減を実現し、印刷物の耐久性と環境への配慮の両面を向上させます。

プラスチック素材への印刷において、表面処理が重要な理由は何ですか?

コロナ放電などの表面処理は接着性を高め、PPやPETなどの素材に対して印刷中および印刷後にインキが確実に密着するようにします。