Digitaal Inkjet Bedrukken voor Plastic bekerdrukmachine Revolutioneert Productielijnen

De huidige apparatuur voor het bedrukken van plastic bekers maakt gebruik van digitale inkjettechnologie die in ongeveer 98% van de gevallen de kleuren correct weergeeft en tijdens de opbouw zo'n driekwart aan materiaalverspilling bespaart in vergelijking met ouderwetse zeefdrukmethode. Voor fabrikanten betekent dit dat ze nu kleinere oplagen kunnen produceren zonder dat dit buitensporig duur wordt. Sommige bedrijven produceren zelfs oplagen vanaf 500 bekers tegen een redelijke prijs. Volgens recent marktonderzoek uit 2025 van GlobeNewswire, heeft de sector een jaarlijkse groei van ongeveer 14% gezien in de adoptie van deze digitale drukoplossingen binnen diverse markten voor wegwerppakketten. Een deel van de reden waarom deze trend zo snel aanslaat, is de goede compatibiliteit met milieuvriendelijkere watergedragen inktsoorten, evenals de mogelijkheid om verfijnde overgangseffecten te creëren die met conventionele technieken tot nu toe onmogelijk waren.

Hoge-Snelheids Digitale Cilinderprinters Maken Massa Personalisatie Mogelijk

Topfabrikanten brengen roterende digitale persen op de markt die ongeveer 2800 bekers per uur kunnen produceren, terwijl ze een registratiegenauwheid behouden van minder dan 0,01 mm. Wat deze machines onderscheidt, is hun vermogen om variabele gegevens te printen, van serienummers tot seizoensgebonden afbeeldingen en regionale merkbeleving, alles zonder dat de productiesnelheid daalt. Een grote naam in de drankensector heeft het aantal voorraadhoudingseenheden (SKU) bijna met twee derde verlaagd na de introductie van deze technologie. Ze slaagden erin twaalf verschillende op maat gemaakte ontwerpen tegelijkertijd te printen op dezelfde productielijn, wat volledig heeft veranderd hoe ze voorraad beheren en lokale marktvragen vervullen.

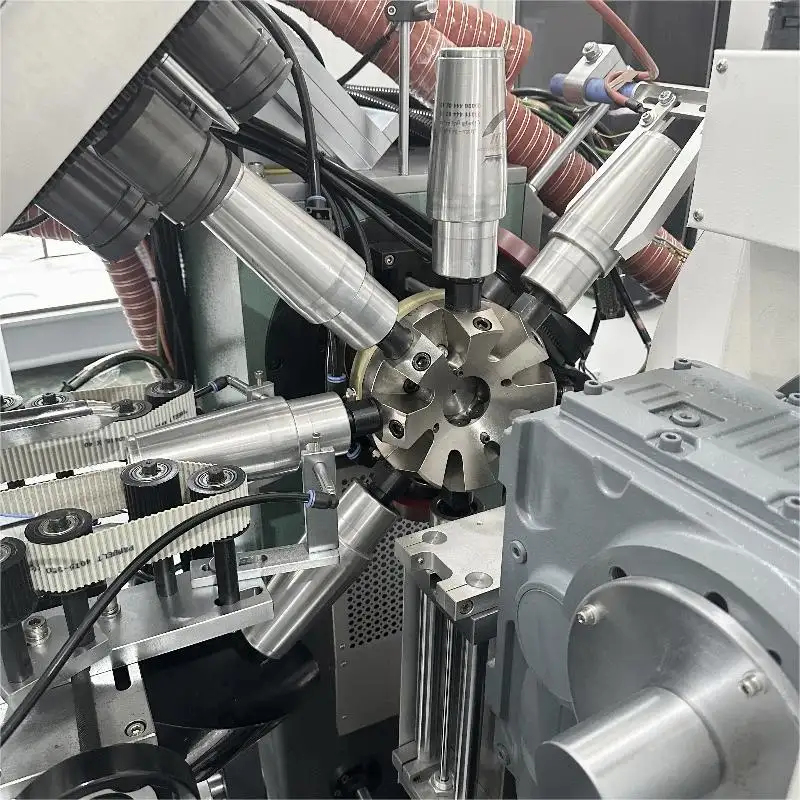

Integratie van automatisering in bekerprinten

De integratie van robotarmen heeft het handmatige hanteren van bekers met 90% verminderd in geavanceerde installaties. Multistationmachines voeren nu inline processen uit:

- UV-verharding na het printen (1,2 sec/beker bij 395 nm golflengte)

- Geautomatiseerde dikteverificatie (±0,05 mm tolerantie)

- Visie-inspectie bij 120 fps met 5 μm resolutie

Deze automatisering maakt productie zonder licht noodzakelijk, waarbij sommige fabrieken 22 uur per dag draaien met een algehele machine-effectiviteit (OEE) van 85%.

Nauwkeurigheids- en snelheidsreferenties

Huidige generatie machines voor het bedrukken van plastic bekers bereiken:

| Metrisch | Prestatie | Industrienorm (2020) |

|---|---|---|

| Doorvoer | 4.500 bekers/uur | 2.200 bekers/uur |

| Positioneringsnauwkeurigheid | ±0,1mm | ±0.3mm |

| Inktverbruik | 8 ml/100 bekers | 15 ml/100 bekers |

Deze verbeteringen stellen merken in staat om 360°-ontwerpen af te drukken op 8 oz PET-bekers in cycli van 2,3 seconden, terwijl zij voldoen aan de voedselveiligheidsvoorschriften.

Vergelijking van Belangrijke Plastic bekerdrukmachine Methoden en Uitkomsten van Printkwaliteit

Zeefdruk, Tampondruk, Sublimatiedruk, DTF en Digitale Inkjet: Een Prestatievergelijking

De huidige apparatuur voor het bedrukken van plastic bekers biedt verschillende belangrijke methoden, waarbij elke methode iets anders te bieden heeft wat betreft werking. Zeefdruk is het meest geschikt voor grote oplagen en levert scherpe afbeeldingen op met een resolutie van ongeveer 85 tot 100 lijnen per inch. De kleuren komen helder en dekkend uit, waardoor deze methode uitstekend geschikt is voor eenvoudige logo's op bekers. Tampondruk pakt lastige gekromde oppervlakken goed aan, vooral op bekers die taps toelopen aan de boven- of onderkant. Het correct uitlijnen van meerdere kleuren kan bij deze techniek echter lastig zijn. Dan is er nog sublimatiedruk, die prachtige rondomdesigns creëert zonder zichtbare naden. Deze methode vereist wel speciale voorbereiding, omdat de bekers eerst moeten worden voorzien van een specifieke polyestercoating voordat het warmteoverdrachtsproces goed werkt.

Digitale inkjetprint biedt ongeëvenaarde flexibiliteit voor kleine oplagen, met foto-realistische prints van 1.200 dpi zonder schermopstellingen — een opstarttijd die 43% sneller is dan bij analoge methoden (ReliancePak 2023). Direct-to-Film (DTF) verbindt de kloof tussen digitale en traditionele methoden, door kleefplakfolieoverdrachten toe te passen voor gedetailleerde grafische weergaven op gestructureerd kunststof.

| Methode | Bestemd Voor | Duurzaamheid* | Kleurengamma |

|---|---|---|---|

| Schermafbeelding | Groothandelsorders, spotkleuren | 5/5 | 85% CMYK |

| Digitaal inkjet | Korte oplagen, overgangen | 4/5 | 98% CMYK |

| DTF | Gegolfd oppervlak | 4.5/5 | 95% CMYK |

*Duurzaamheid getest volgens ASTM F2357 slijtvastheidsnormen

Directe printtechnologie op bekers versus traditionele etiketteringstechnieken

Direct printen vermindert zowel materiaalafval als de kleverige etiketlijm die budgetten aantast. Bedrijven rapporteren besparingen tussen de 18% en wellicht zelfs 27% per eenheid bij productie van gemiddelde batches. De traditionele aanbrenging van etiketten vereist extra apparatuur rond de productielijn, maar nieuwere kunststof bekerprinters werken direct naast het hoofdproductieproces. De precisie is hier ook erg belangrijk. Deze machines halen ongeveer 0,3 mm nauwkeurigheid bij het afstemmen op reliëfgedrukte details of geïnjecteerde kenmerken van bekers, iets waarop veel merkproducten tegenwoordig sterk vertrouwen voor hun onderscheidende uitstraling.

Beoordeling van printresolutie, duurzaamheid en kleurnauwkeurigheid over verschillende methoden

Resolutiemogelijkheden bereiken nu 1.440 dpi in geavanceerde digitale bekerprinters, waardoor microtekst en overgangseffecten mogelijk zijn die eerder uitsluitend voorbehouden waren aan offsetverpakkingen. Versnelde verouderingstests tonen aan:

- UV-gehärde inkjetprints behouden 90% van de kleurfideliteit na 200 vaatwasmachinecycli

- Zeefdruk met oplosmiddelgebaseerde inkt bereikt meer dan 500 boenbeurten, maar mist precisie bij overgangen

- Bekers met plasmapretreatment verhogen de inkthechting met 40%, wat cruciaal is voor verpakkingen van koolzuurhoudende dranken

Hybride systemen die digitale inkjet combineren met robotgestuurde tampondrukinrichtingen, lossen nu het afwegingsprobleem tussen duurzaamheid en resolutie op, en behalen een krasbestendigheid van 4/5 bij 1.200 dpi—een verbetering van 22% ten opzichte van stand-alone methoden.

Het mogelijk maken van hoogwaardige afdrukken: innovaties in voorbehandeling en 360-graden spiraalafdruk

Voorbehandelingsmethoden (corona en plasma) verbeteren de inkthechting op kunststofoppervlakken

Geavanceerde behandelingen zoals corona-ontlading of plasma-etsen kunnen een groot verschil maken bij het bedrukken van plastic bekers. Deze methoden verhogen in feite de oppervlakteruwheid op microscopisch niveau, waardoor de bedrukte inkt veel beter hecht dan op reguliere onbehandelde kunststoffen. Volgens recent onderzoek uit 2023 van het Material Science Journal is er sprake van een verbetering van ongeveer 60% in de hechting van de inkt. Wat deze behandelingen doen, is de oppervlakte-energie-eigenschappen veranderen op moleculair niveau. Dit maakt al het verschil voor moderne bedrukkingstechnologieën zoals watergedragen inkt en UV-hardenende inkt. Beide typen presteren veel beter op behandeld polyethyleen en polypropyleen, omdat ze sterkere bindingen vormen met het aangepaste oppervlak, in plaats van gewoon te blijven zitten en af te gaan bladderen.

Casus: Plasmabehandeling van toonaangevend bedrijf verhoogt bedrukduurzaamheid met 40%

Een veldstudie uit 2023 toonde aan dat fabrikanten die plasmapretreatmentsystemen inzetten, een 40% grotere duurzaamheid van de bedrukking behaalden over meer dan 1.000 afwasmachinecycli heen, waarbij de inktadhesie gedurende de hele levensduur van het product bleef voldoen aan ISO-klasse 4-normen. De technologie vermindert inktverspilling met 22% ten opzichte van traditionele corona-methoden door nauwkeurige energiemodulatie.

360-graden helixbedrukking maakt naadloze, volledige bedekking van bekerontwerpen mogelijk

De huidige apparatuur voor het bedrukken van plastic bekers gebruikt helicale beeldtechnologie om volledige cirkelontwerpen rond bekers aan te brengen met verbluffende snelheden van meer dan 4.500 per uur. Volgens fabrikanten op dit gebied verkorten deze alles-in-één digitale systemen de insteltijd met ongeveer driekwart in vergelijking met oudere multi-pass modellen, en bovendien bereiken ze een indrukwekkende registratienauwkeurigheid binnen 0,1 mm. Wat helicale drukwerk onderscheidt, is de manier waarop inktdruppels in een overlappend patroon worden geplaatst, waardoor die vervelende banden verdwijnen die men soms ziet bij single-pass methoden. Dit leidt tot scherpe afbeeldingen met een resolutie van 900 dots per inch, wat betekent dat overgangskleuren op de eindproducten veel vloeiender en levensechter ogen.

Trend: De consumentenvraag naar aangepaste bekerontwerpen stimuleert de adoptie van full-wrap digitale systemen

Volgens de nieuwste gegevens over verpakkings trends uit 2024 wil ongeveer twee derde van de consumenten tegenwoordig hun eigen aangepaste drinkbeker. Daarom kiezen veel bedrijven ervoor om niet langer grote magazijnen vol standaardproducten te onderhouden, maar in plaats daarvan te investeren in kleinere digitale printers die al vanaf 50 stuks producten kunnen produceren zonder extra instelkosten. De markt is flink gegroeid, ook dankzij full wrap printen – ongeveer vier op de tien nieuwe kunststof bekermachines die vorig jaar werden geïnstalleerd, waren uitgerust met deze functie. Waarom? Omdat mensen dol zijn op speciale editie bekers voor concerten, festivals en andere evenementen, waar iets unieks het verschil maakt.

Duurzaamheid, efficiëntie en de transitie naar intern printen van plastic bekers

Efficiëntiewinst door geïntegreerde digitale workflows en kortere wisseltijden

Moderne kunststof bekers drukmachines realiseren aanzienlijke efficiëntieverbeteringen door geautomatiseerde workflows. Door het integreren van slimme sensoren en realtime monitoring, verminderen fabrikanten de omsteltijden met 35% ten opzichte van handmatige systemen. Deze optimalisatie stelt productielijnen in staat meerdere ontwerpvarianten af te werken zonder stilstand—essentieel voor het voldoen aan de vraag naar limited-edition verpakkingen.

Etiketafval en verpakkingsmaterialen verminderen via direct digitale druk

Direct digitale druk elimineert de traditionele etiketaanbrenging en vermindert materiaalafval met 40–60%, volgens circulaire verpakkingsstudies uit 2023. In tegenstelling tot zelfklevende etiketten die extra ondersteunende lagen vereisen, brengen digitale inkjet-systemen ontwerpen rechtstreeks aan op bekers. Deze methode vermindert de afhankelijkheid van niet-recycleerbare voeringen, terwijl de bedrukkingsduurzaamheid behouden blijft gedurende meer dan 50 wasbeurten.

Voordelen van intern bedrukken van kunststof bekers: snellere doorlooptijd, ontwerpbewaking en kostenbesparingen

Merken die productie in eigen huis brengen, rapporteren een 50% snellere time-to-market voor nieuwe ontwerpen, terwijl ze de kosten per eenheid met 18–22% verlagen. On-demand printmogelijkheden maken real-time aanpassingen van ontwerpen mogelijk—met name waardevol voor seizoensgebonden campagnes en regionale aanpassingen. Een compact systeem van een toonaangevende fabrikant laat een terugverdientijd binnen 14 maanden zien door lagere outsourcingkosten en lagere minimale bestelhoeveelheden.

Strategie: Kleinere en middelgrote merken nemen compacte digitale inkjet-systemen in gebruik om outsourcing te verminderen

Ruim 65% van de middenmarktkoffiebedrijven gebruikt momenteel digitale printers op desktopformaat voor korte oplagen. Deze systemen kunnen batches vanaf 500 bekers verwerken met professionele printresolutie (1200 dpi), waardoor kosteneffectieve instap in aangepaste verpakkingen mogelijk is. De strategie sluit aan bij de consumentenvraag naar hyper-lokale branding, terwijl de marge behouden blijft op concurrerende markten.

De toekomst van slimme verpakkingen en digitale integratie in bekerprinten

Slimme verpakkingen ontmoeten digitale druk: QR-codes, NFC-tags en variabele gegevens op wegwerpbekers

De nieuwste generatie kunststof bekerdrukmachines stelt bedrijven in staat slimme verpakkingen direct op hun wegwerpproducten aan te brengen. Dankzij nieuwe technologie is het nu mogelijk om QR-codes, NFC-tags en variabele datadruk toe te voegen terwijl er tegelijkertijd meer dan 4.500 bekers per uur worden geproduceerd. Een recent overzicht van de drankensector uit 2024 toonde indrukwekkende cijfers – ongeveer zeven op de tien klanten scannen daadwerkelijk die digitale codes op bekers om voedingsinformatie te raadplegen, loyaliteitspunten te verzamelen of merkgerelateerde augmented reality-ervaringen te maken. Grote producenten schakelen over op UV-hardbare inkjet-systemen voor deze toepassingen. Deze systemen kunnen die slimme elementen met een precisie van minder dan een tiende millimeter nauwkeurig plaatsen. Dit vervangt ouderwetse etiketteringstechnieken en vermindert materiaalafval met ongeveer 30%, wat zowel milieutechnisch als economisch gezien zinvol is.

Interactieve Consumentenervaringen via Digitaal Bedrukte Slimme Bekeracties

Wanneer digitale printtechnologie samenkomen met IoT-technologie, gebeurt er iets bijzonder verbazingwekkends met alledaagse wegwerpbekers. Ze houden op om alleen maar containers te zijn en worden daadwerkelijk marketinginstrumenten. Volgens een recent rapport uit de sector van verpakkingen voor detailhandel uit 2023, behaalden bedrijven die NFC-chips in hun bekers plaatsten veel betere online resultaten. De cijfers tonen aan dat deze slimme bekers ongeveer 45 procent meer delingen op sociale media opleverden dan gewone bedrukte bekers. Inmiddels bestaan er speciale plastic bekerprintsystemen voorzien van ingebouwde sensoren die elke afdruk controleren tijdens het productieproces, zodat bijna elke beker (we hebben het over 99,9%) correct kan worden gescand voor tijdelijke aanbiedingen of traceerbaarheidsinformatie. Wat betekent dit voor bedrijven? Zij kunnen nu zeer gerichte content direct op de beker zelf plaatsen. Denk aan lokale advertenties die specifiek zijn afgestemd op verschillende regio's, of zelfs leuke interactieve spellen die in het ontwerp zijn verwerkt. Er is geen extra verpakking meer nodig, omdat alles direct op het oppervlak van de beker aanwezig is.

FAQ

Wat is het voordeel van digitale inkjetprinten ten opzichte van traditioneel zeefdrukken?

Digitale inkjetprinttechnologie biedt grotere flexibiliteit, met name voor kleine oplagen, met een 43% snellere insteltijd en de mogelijkheid om 1.200 dpi foto-realiste prints te realiseren zonder zeefopstellingen.

Hoe verhoogt automatisering de efficiëntie van het bedrukken van plastic bekers?

Automatisering, inclusief integratie van robotarmen en multi-station machines, vermindert handmatige bewerking met 90% en maakt inline processen zoals UV-verharding en dikteverificatie mogelijk, waardoor de productiesnelheid en operationele efficiëntie worden verbeterd.

Welke rol speelt voorbehandeling bij het verbeteren van de printkwaliteit op plastic bekers?

Voorbehandelingsmethoden zoals corona- en plasma-etsen verbeteren de inktadhesie op kunststofoppervlakken door de oppervlakte op microscopisch niveau te wijzigen, wat leidt tot betere duurzaamheid en uiterlijk van de bedrukking.

Hoe profiteert de drankindustrie van slimme verpakkingen en digitale integratie?

Slimme verpakkingen met QR-codes, NFC-tags en variabele gegevens creëren interactieve ervaringen voor consumenten en verbeteren marketinginspanningen, terwijl ze materiaalverspilling verminderen en de productie-efficiëntie verbeteren.

Inhoudsopgave

- Digitaal Inkjet Bedrukken voor Plastic bekerdrukmachine Revolutioneert Productielijnen

- Hoge-Snelheids Digitale Cilinderprinters Maken Massa Personalisatie Mogelijk

- Integratie van automatisering in bekerprinten

- Nauwkeurigheids- en snelheidsreferenties

- Vergelijking van Belangrijke Plastic bekerdrukmachine Methoden en Uitkomsten van Printkwaliteit

-

Het mogelijk maken van hoogwaardige afdrukken: innovaties in voorbehandeling en 360-graden spiraalafdruk

- Voorbehandelingsmethoden (corona en plasma) verbeteren de inkthechting op kunststofoppervlakken

- Casus: Plasmabehandeling van toonaangevend bedrijf verhoogt bedrukduurzaamheid met 40%

- 360-graden helixbedrukking maakt naadloze, volledige bedekking van bekerontwerpen mogelijk

- Trend: De consumentenvraag naar aangepaste bekerontwerpen stimuleert de adoptie van full-wrap digitale systemen

-

Duurzaamheid, efficiëntie en de transitie naar intern printen van plastic bekers

- Efficiëntiewinst door geïntegreerde digitale workflows en kortere wisseltijden

- Etiketafval en verpakkingsmaterialen verminderen via direct digitale druk

- Voordelen van intern bedrukken van kunststof bekers: snellere doorlooptijd, ontwerpbewaking en kostenbesparingen

- Strategie: Kleinere en middelgrote merken nemen compacte digitale inkjet-systemen in gebruik om outsourcing te verminderen

- De toekomst van slimme verpakkingen en digitale integratie in bekerprinten

-

FAQ

- Wat is het voordeel van digitale inkjetprinten ten opzichte van traditioneel zeefdrukken?

- Hoe verhoogt automatisering de efficiëntie van het bedrukken van plastic bekers?

- Welke rol speelt voorbehandeling bij het verbeteren van de printkwaliteit op plastic bekers?

- Hoe profiteert de drankindustrie van slimme verpakkingen en digitale integratie?