Digital inkjet-tryk til Plastikbægerprintemaskine Revolutionerer produktionslinjer

Dagens udstyr til tryk på plastikkopper bruger digital blækstråle-teknologi, der rammer farverne rigtigt omkring 98 % af gangene, og reducerer spild af materialer under opstart med cirka tre fjerdedele i forhold til de gamle skærmtryk-metoder. Det betyder, at producenter nu kan tillade sig at køre mindre oplag uden at det bliver for dyrt. Nogle virksomheder producerer endda oplag allerede fra 500 kopper til en rimelig pris. Ifølge ny markedsanalyse fra GlobeNewswire fra 2025 har branchen set en årlig vækst på cirka 14 % i anvendelsen af disse digitale trykløsninger inden for forskellige markeder for engangsforpakninger. En del af grunden til, at denne udvikling spreder sig så hurtigt, er, hvor godt teknologien fungerer med mere miljøvenlige vandbaserede blæk samt muligheden for at skabe de elegante gradienteffekter, som tidligere var umulige med konventionelle metoder.

Højhastigheds digitale cylinderprintere muliggør massiv customization

Topproducenter introducerer roterende digitale trykpresse, der kan producere omkring 2800 kopper i timen, samtidig med at registreringsnøjagtigheden holdes under 0,01 mm. Det, der gør disse maskiner fremtrædende, er deres evne til at håndtere variabel datatryk – alt fra serienumre til sæsonbestemte grafikker og regionsspecifikke branding – uden at sænke produktionshastigheden. Et stort navn inden for drikkevarer reducerede deres antal stock-keeping units (SKU) med næsten to tredjedele efter at have adopteret denne teknologi. De kunne trykke tolv forskellige brugerdefinerede designs samtidigt på samme produktionslinje, hvilket fuldstændig ændrede deres lagerstyring og evne til at imødekomme lokale markedsbehov.

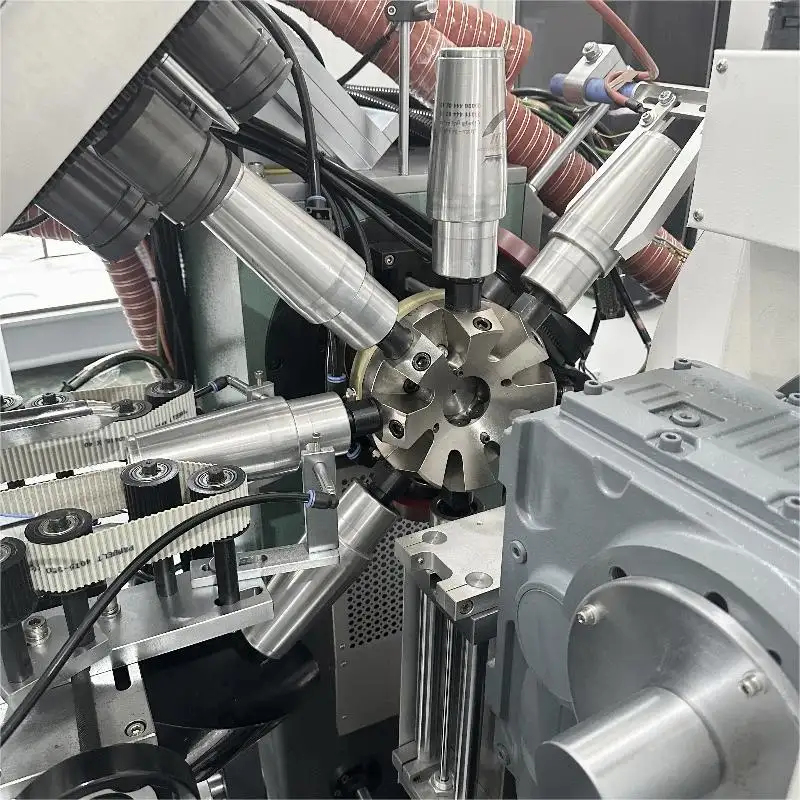

Integration af automatisering i koptryk

Integrering af robotarme har reduceret manuel håndtering af kopper med 90 % i avancerede faciliteter. Multistationsmaskiner udfører nu inline-processer:

- UV-hærdning efter tryk (1,2 sek./kop ved bølgelængden 395 nm)

- Automatisk tjek af tykkelse (±0,05 mm tolerance)

- Vision-inspektion ved 120 fps med 5 μm opløsning

Denne automatisering muliggør drift uden personale til stede, hvor nogle anlæg kører 22 timer i døgnet med en samlet udstyrsydelse (OEE) på 85 %.

Præcision og hastighedsstandarder

Maskiner til print på plastcups fra nyeste generation opnår:

| Metrisk | Ydelse | Branchestandard (2020) |

|---|---|---|

| Gennemstrømning | 4.500 cups/time | 2.200 cups/time |

| Positioneringsnøjagtighed | ±0,1 mm | ±0.3mm |

| Blækkforbrug | 8 ml/100 cups | 15 ml/100 cups |

Disse fremskridt gør det muligt for mærker at printe 360° designs på 8 oz PET-cups i 2,3 sekunders cyklus, samtidig med at de overholder kravene til fødevaresikkerhed.

Sammenligning af nøgler Plastikbægerprintemaskine Metoder og resultater for trykkvalitet

Silketryk, tampontryk, sublimationsprint, DTF og digital blækstråle: En ydelsesmæssig sammenligning

Udstyr til tryk på plastikbægre i dag tilbyder flere primære metoder, hvor hver metode adskiller sig noget fra de andre, når det gælder drift. Silketryk er bedst egnet til store ordrer og producerer skarpe billeder med en opløsning på ca. 85 til 100 linjer per tomme. Farverne kommer frem klart og solide, hvilket gør denne metode ideel til enkel logoprintning på bægre. Tampontryk håndterer vanskelige krumme overflader ret godt, især på bægre, der trænger mod top eller bund. Det kan dog være udfordrende at justere flere farver præcist med denne teknik. Så har vi sublimationsprint, som skaber smukke omsluttende designs uden synlige søm. Den kræver dog særlig forberedelse, da bægrene først skal have et specifikt polyesterbelæg, før varmetransferprocessen virker optimalt.

Digital inkjet-printing giver uslåelig fleksibilitet for små oplag og opnår 1.200 dpi fotorealistiske print uden skærmopsætning – en opsætningstid, der er 43 % hurtigere end ved analoge metoder (ReliancePak 2023). Direct-to-Film (DTF) danner bro mellem digitale og traditionelle metoder ved at anvende klæbefilmsoverføringer til detaljerede grafikker på strukturerede plastmaterialer.

| Metode | Bedst til | Holdbarhed* | Farveskala |

|---|---|---|---|

| Silketryk | Storordrer, støttefarver | 5/5 | 85 % CMYK |

| Digital inkjet | Korte oplag, gradienter | 4/5 | 98 % CMYK |

| Dtf | Teksturerede overflader | 4.5/5 | 95 % CMYK |

*Holdbarhed testet i henhold til ASTM F2357 slidasionsstandarder

Direkte printteknologi på kopper mod traditionelle etiketteringsteknikker

Direkte tryk reducerer både materialeaffald og de klæbrige etiketklæber, der spiser i budgetterne. Virksomheder rapporterer besparelser mellem 18 % og måske endda 27 % pr. enhed ved produktion af mellemlange serier. Traditionel etikettering kræver ekstra udstyr placeret rundt omkring på produktionslinjen, men nyere plastikkop-trykkere fungerer faktisk lige ved siden af den primære produktionsproces. Præcision er også meget vigtig her. Disse maskiner opnår en nøjagtighed på ca. 0,3 mm, når de justeres til prægede detaljer eller formede funktioner på kopper – noget, som de fleste varer med branding i dag stærkt er afhængige af for deres karakteristiske udseende og følelse.

Vurdering af opløsning, holdbarhed og farvepræcision på tværs af metoder

Opløsningsmuligheder rækker nu op til 1.440 dpi i avancerede digitale kop-trykkere, hvilket gør det muligt at trykke mikroskopisk tekst og tonalitetsovergange, som tidligere var eksklusive offset-emballage. Accelererede aldringstests viser:

- UV-hærdede inkjet-prints bevarer 90 % af farvetroenheden efter 200 vaskemaskincyklusser

- Skærmtrykte opløsningsmiddebaserede blækker opnår over 500 skrubcyklusser, men mangler præcision i gradienter

- Beholdere med plasmaforgbehandling øger blæktilhæftningen med 40 %, hvilket er afgørende for emballage til kulsyreholdige drikkevarer

Hybridsystemer, der kombinerer digital blækstråle med robotstyrede tampoprintstationer, løser nu kompromisset mellem holdbarhed og opløsning og opnår 4/5 ridsetest ved 1.200 dpi – en forbedring på 22 % i forhold til enkeltstående metoder.

Muliggør højtkvalitets tryk: Forgbehandling og innovationer inden for 360-graders helikale print

Forgbehandlingsmetoder (corona og plasma) forbedrer blæktilhæftning på plastoverflader

Ved at bruge avancerede behandlinger såsom koronaladning eller plasmaætskning kan det faktisk gøre en stor forskel, når der skal trykkes på plastikbægre. Disse metoder ruver i bund og grund overfladen på mikroskopisk niveau, hvilket hjælper trykte farver med at hæfte meget bedre end på almindelige, ubehandlede plastmaterialer. Ifølge nyere forskning fra Material Science Journal fra 2023 er tale om ca. 60 % forbedring af, hvor godt farven hæfter. Det, disse behandlinger gør, er at ændre overfladeenergiegenskaberne ned på molekylært niveau. Dette gør hele forskellen for moderne trykteknologier såsom vandbaserede farver og også de UV-hærdende typer. Begge typer fungerer langt bedre på behandlede polyethylen- og polypropylen-materialer, fordi de danner stærkere bindinger med den modificerede overflade frem for blot at sidde der og vente på at blive slidt af.

Case Study: Plasma-behandling hos ledende producent øger trykhårdhed med 40 %

En feltundersøgelse fra 2023 viste, at producenter, der implementerede plasmaprebehandlingsystemer, opnåede 40 % større trykholdbarhed over 1.000+ opvaskemaskincyklusser, hvorved inkbindingen opretholdt ISO Class 4-standarder gennem hele produktets levetid. Teknologien reducerede spild af blæk med 22 % i forhold til traditionelle corona-metoder ved præcis energimodulering.

360-graders helikalisk tryk muliggør sømløse, fuld-overtrækkende koppemønstre

Dagens trykudstyr til plastikkopper bruger helikoidal afbildningsteknologi til at skabe fuldcirkelsdesign rundt om kopper med hastigheder over 4.500 i timen. Ifølge producenter inden for feltet reducerer disse allesammen digitale systemer opsætningstiden med cirka tre fjerdedele sammenlignet med ældre flerpas-modeller, og de opnår desuden en imponerende registreringsnøjagtighed inden for ±0,1 mm. Det, der gør helikoidal print unikt, er, hvordan det placerer blækdråber i et overlapping mønster, der eliminerer de irriterende bånd, som nogle gange ses ved enkeltpas-metoder. Dette resulterer i skarpe billeder med en opløsning på 900 prikker per tomme, hvilket betyder, at gradientfarver ser meget jævnere og realistiskere ud på færdige produkter.

Trend: Forbrugernes efterspørgsel efter personliggjorte kopdesign driver adoptionen af fuld-omsluttende digitale systemer

Ifølge de seneste data om emballagetrends fra 2024 ønsker omkring to tredjedele af kunderne i dag deres eget personlige drikkeudstyr. Derfor er mange virksomheder begyndt at undgå store lagerfaciliteter fyldt med generiske produkter og i stedet investere i mindre digitale printere, der kan producere serier allerede fra kun 50 enheder, uden ekstra gebyrer for opsætning. Markedet har virkelig taget fart også med fuld omslag-tryk – omkring 4 ud af hver 10 nye plastikbægermaskiner installeret sidste år var udstyret til denne funktion. Hvorfor? Fordi folk elsker de særlige udgaver af bægre til koncerter, festivaler og andre begivenheder, hvor det unikke gør hele forskellen.

Bæredygtighed, effektivitet og skiftet mod intern produktion af plastikbæger

Effektivitetsgevinster gennem integrerede digitale arbejdsgange og reducerede omstillingstider

Moderne plastikkopprintmaskiner opnår betydelige effektivitetsforbedringer gennem automatiserede arbejdsgange. Ved at integrere smarte sensorer og realtidsovervågning reducerer producenter omstillingstider med 35 % i forhold til manuelle systemer. Denne optimering gør det muligt for enkelte produktionslinjer at håndtere flere designvarianter uden nedetid – afgørende for at imødekomme efterspørgslen på specialudgaver af emballage.

Reducer etiketspild og emballagematerialer via direkte digital print

Direkte digital print eliminerer den traditionelle etikettering og reducerer materialeaffald med 40–60 % ifølge cirkulær emballageforskning fra 2023. I modsætning til klæbemiddelbaserede etiketter, der kræver ekstra bagside-lag, overfører digitale inkjet-systemer designs direkte på koppen. Denne metode formindsker afhængigheden af ikke-genanvendelige indlæg, samtidig med at trykhårdhed bevares over 50+ vaskerunder.

Fordele ved intern printning af plastikkopper: Hurtigere levering, designkontrol og omkostningsbesparelser

Mærker, der bringer produktionen indenfor, rapporterer 50 % hurtigere tid til markedet for nye designs og samtidig reducerer stykomkostningerne med 18–22 %. På-demanf printmuligheder muliggør realtidsjusteringer af designs – især værdifuldt for sæsonbestemte kampagner og regional tilpasning. Et kompakt system fra en førende producent demonstrerer ROI inden for 14 måneder gennem reducerede omkostninger til outsourcing og minimumsordrekrav.

Strategi: Små og mellemstore mærker vedtager kompakte digitale inkjet-systemer for at reducere outsourcing

Over 65 % af mellemstore drikkevarevirksomheder anvender nu digitalprintere i skrivebordsstørrelse til småserietekørsler. Disse systemer håndterer serier så små som 500 bægre med professionel printopløsning (1200 dpi), hvilket muliggør en omkostningseffektiv entry i custom emballage. Strategien er i tråd med forbrugerneksperimentering efter hyperlokal branding, samtidig med at der opretholdes marginer i konkurrencedygtige markeder.

Fremtiden for smart emballage og digital integration i bægerprint

Smart emballage kombineret med digital trykning: QR-koder, NFC-tagger og variabel data på engangsbægre

Den nyeste generation af plastikbæger-trykkeudstyr giver virksomheder mulighed for at placere smarte emballager direkte på deres engangsprodukter. Ny teknologi gør det muligt at inkludere elementer som QR-koder, NFC-tagger og variabel datatrykning, samtidig med at der produceres over 4.500 bægre i timen. En nyligt gennemført analyse af drikkevaresektoren fra 2024 viste også imponerende tal – cirka syv ud af ti kunder scanner faktisk disse digitale koder på bægre for at tjekke ernæringsoplysninger, indsamle loyalitetspoint eller opleve brandrelaterede augmented reality-elementer. Store producenter skifter nu til UV-hærdende inkjet-systemer til dette arbejde. Disse systemer kan placere de smarte elementer med præcision ned til under en tiendedel millimeter. Dette erstatter ældre etiketteringsteknikker og reducerer affaldsmaterialer med omkring 30 %, hvilket er fornuftigt både miljømæssigt og økonomisk.

Interaktive forbrugeroplevelser gennem digitalt trykte smart cup-kampagner

Når digital trykning møder IoT-teknologi, sker der noget ret fantastisk med de almindelige engangs-kopper. De holder op med blot at være beholdere og begynder i stedet at blive reelle markedsføringsværktøjer. Ifølge en ny rapport fra detailpakningssektoren fra 2023 fik virksomheder, der indsatte NFC-chips i deres kopper, langt bedre resultater online. Tallene viser, at disse smarte kopper genererede omkring 45 procent flere delinger på sociale medier end almindelige trykte kopper. Der findes nu særlige plastkop-tryksystemer udstyret med indbyggede sensorer, der kontrollerer hvert enkelt tryk mens det passerer, så godt som hver eneste kop (vi taler 99,9 %) kan scannes korrekt til tidsbegrænsede tilbud eller sporingsoplysninger. Hvad betyder alt dette for virksomheder? De kan nu sende meget målrettet indhold direkte på koppen selv. Tænk lokale annoncer tilpasset specifikt efter forskellige regioner, eller endda sjove interaktive spil integreret i designet. Der er ikke længere behov for ekstra emballagelag, da alt findes lige på koppenes overflade.

Ofte stillede spørgsmål

Hvad er fordelene ved digital blækstråleprint i forhold til traditionel silkeprint?

Digital blækstråleprint tilbyder større fleksibilitet, især ved små oplag, med en 43 % hurtigere opsætningstid og mulighed for at opnå 1.200 dpi fotorealistiske prints uden brug af skærme.

Hvordan øger automatisering effektiviteten i print på plastikkopper?

Automatisering, herunder integration af robotarme og maskiner med flere stationer, reducerer manuelt arbejde med 90 % og muliggør inline-processer såsom UV-hærdning og tjek af tykkelse, hvilket øger produktionshastigheden og driftseffektiviteten.

Hvilken rolle spiller forbehandling for at forbedre printkvaliteten på plastikkopper?

Forbehandlingsmetoder som corona- og plasmaetsning forbedrer blækets vedhæftning på plastoverflader ved at ændre overfladen på mikroskopisk niveau, hvilket resulterer i bedre holdbarhed og udseende af printet.

Hvordan gavner smarte emballager og digital integration drikkevareindustrien?

Smart emballage med QR-koder, NFC-tags og variabel data skaber interaktive oplevelser for forbrugerne og styrker markedsføringsindsatsen, samtidig med at materialeaffald reduceres og produktionseffektiviteten forbedres.

Indholdsfortegnelse

- Digital inkjet-tryk til Plastikbægerprintemaskine Revolutionerer produktionslinjer

- Højhastigheds digitale cylinderprintere muliggør massiv customization

- Integration af automatisering i koptryk

- Præcision og hastighedsstandarder

- Sammenligning af nøgler Plastikbægerprintemaskine Metoder og resultater for trykkvalitet

-

Muliggør højtkvalitets tryk: Forgbehandling og innovationer inden for 360-graders helikale print

- Forgbehandlingsmetoder (corona og plasma) forbedrer blæktilhæftning på plastoverflader

- Case Study: Plasma-behandling hos ledende producent øger trykhårdhed med 40 %

- 360-graders helikalisk tryk muliggør sømløse, fuld-overtrækkende koppemønstre

- Trend: Forbrugernes efterspørgsel efter personliggjorte kopdesign driver adoptionen af fuld-omsluttende digitale systemer

-

Bæredygtighed, effektivitet og skiftet mod intern produktion af plastikbæger

- Effektivitetsgevinster gennem integrerede digitale arbejdsgange og reducerede omstillingstider

- Reducer etiketspild og emballagematerialer via direkte digital print

- Fordele ved intern printning af plastikkopper: Hurtigere levering, designkontrol og omkostningsbesparelser

- Strategi: Små og mellemstore mærker vedtager kompakte digitale inkjet-systemer for at reducere outsourcing

- Fremtiden for smart emballage og digital integration i bægerprint

-

Ofte stillede spørgsmål

- Hvad er fordelene ved digital blækstråleprint i forhold til traditionel silkeprint?

- Hvordan øger automatisering effektiviteten i print på plastikkopper?

- Hvilken rolle spiller forbehandling for at forbedre printkvaliteten på plastikkopper?

- Hvordan gavner smarte emballager og digital integration drikkevareindustrien?