デジタルインクジェット印刷対応 プラスチックカップ印刷機 生産ラインを革新

今日のプラスチックカップ印刷設備はデジタルインクジェット技術を採用しており、色再現の正確さが約98%に達し、従来のスクリーン印刷方法と比較してセットアップ時の材料ロスを約4分の3削減できます。これにより、製造業者は小ロットの印刷作業を経済的に実行できるようになり、中には500個という少量でも適正価格で生産を行う企業も出てきています。2025年にGlobeNewswireが発表した最近の市場調査によると、各種使い捨て包装市場において、このデジタル印刷ソリューションの年間導入率は約14%の成長を見せています。このトレンドが急速に広がっている理由の一つは、環境に配慮した水性インクとの高い親和性に加え、従来の印刷技術では不可能だった洗練されたグラデーション表現が可能になった点にあります。

高速デジタル円筒印刷機が大量カスタマイズを実現

主要な製造メーカーは、登録精度を0.01mm以下に保ちながら、時速約2800個のカップを生産できるロータリーデジタル印刷機を相次いで投入しています。これらの装置が特に優れている点は、シリアル番号から季節限定のグラフィック、地域固有のブランド表記まで、可変データ印刷を生産速度を落とさずに処理できる能力にあります。ある大手飲料メーカーは、この技術を導入した結果、在庫管理単位(SKU)の数を3分の2近く削減しました。同一の生産ライン上で12種類の異なるカスタムデザインを同時に印刷することを可能にし、在庫管理や現地市場の需要への対応方法が完全に変化しました。

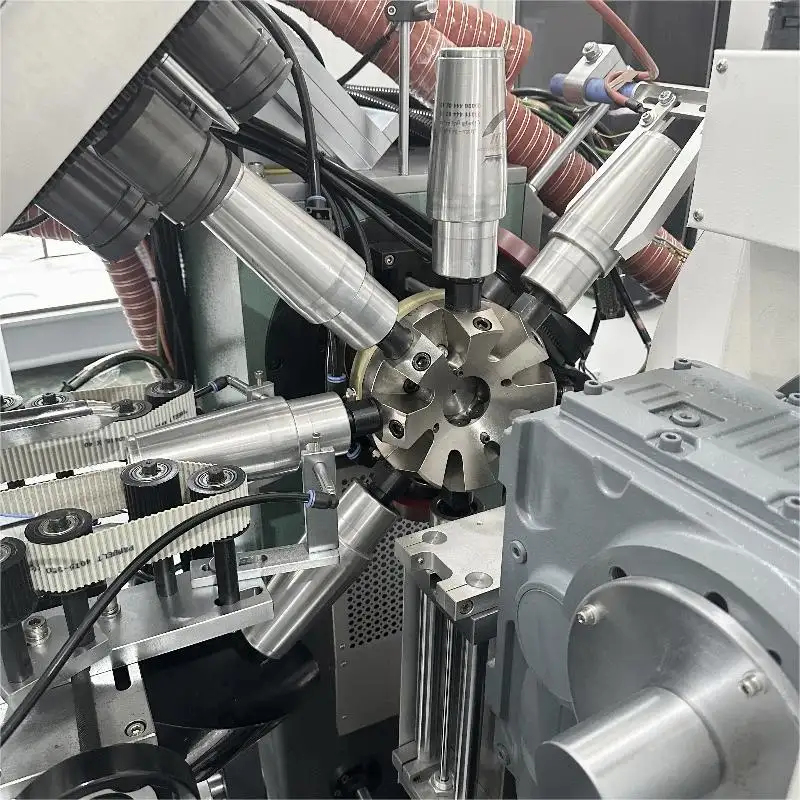

カップ印刷における自動化の統合

先進的な施設では、ロボットアームの導入により手作業によるカップの取り扱いが90%削減されました。マルチステーション型の装置は現在、以下のようなインライン工程を実行しています:

- 印刷後のUV硬化(395nm波長で1杯あたり1.2秒)

- 自動厚さ検査(±0.05mmの許容誤差)

- 5μmの解像度で120fpsでのビジョン検査

この自動化により無人操業生産が可能になり、一部の工場では1日22時間、総合設備効率(OEE)85%で運転しています。

精度と速度のベンチマーク

最新世代のプラスチックカップ印刷機が達成している性能:

| メトリック | パフォーマンス | 業界標準(2020年) |

|---|---|---|

| 流量 | 4,500カップ/時間 | 2,200カップ/時間 |

| 据付精度<br> | ±0.1mm | ±0.3mm |

| インク消費量 | 8mL/100カップ | 15mL/100カップ |

これらの進歩により、ブランドは食品衛生基準への適合性を維持しつつ、8ozのPETカップに2.3秒サイクルで360°デザインを印刷できるようになりました。

主要な比較 プラスチックカップ印刷機 方法と印刷品質の結果

スクリーン印刷、パッド印刷、染料昇華、DTF、デジタルインクジェット:性能比較

現代のプラスチックカップ印刷装置は、いくつかの主な印刷方法を提供しており、それぞれが作業において異なる特徴を持っています。スクリーン印刷は大量注文に最適で、1インチあたり85〜100ラインの解像度で鮮明な画像を再現します。色合いは鮮やかで均一であるため、カップへのシンプルなロゴ印刷に非常に適しています。パッド印刷は、特に上部または底部が細くなるような曲面に対して高い対応力を持ちます。ただし、この技術では複数色を正確に位置合わせることが難しい場合があります。染料昇華法は、目立つ継ぎ目なしの美しい全面デザインを実現します。ただし、熱転写プロセスを正しく行うには、事前にカップ表面に特定のポリエステルコーティングが必要となるため、特別な準備を要します。

デジタルインクジェット印刷は小ロット生産に類のない柔軟性を提供し、スクリーン設定なしで1,200 dpiの写真のような高精細印刷を実現します。これにより、アナログ方式と比較して43%短いセットアップ時間になります(ReliancePak 2023)。直接フィルム転写法(DTF)は、デジタルと従来の方法のギャップを埋め、テクスチャ加工されたプラスチックへの詳細なグラフィック表現に接着フィルム転写を適用します。

| 方法 | 最適な用途 | 耐久性* | 色域 |

|---|---|---|---|

| スクリーン印刷 | 大量注文、スポットカラー | 5/5 | 85% CMYK |

| デジタルインクジェット | 短納期対応、グラデーション | 4/5 | 98% CMYK |

| ドミニカ共和国 | テクスチャ加工された表面 | 4.5/5 | 95% CMYK |

*耐久性はASTM F2357摩耗基準に従って試験済み

カップへの直接印刷技術 vs 従来のラベル貼付技術

直接印刷により、材料の無駄や予算を圧迫する粘着性のラベル接着剤の両方が削減されます。中規模なロットを生産する場合、企業では1ユニットあたり18%から最大27%のコスト削減が報告されています。従来のラベル貼付には生産ライン周辺に追加の設備が必要ですが、最新のプラスチックカップ用プリンターはメインの製造工程に直接統合して動作します。ここでの精度も非常に重要です。これらの機械は、カップに施されたエンボス加工や成形特徴との位置合わせにおいて約0.3mmの精度を達成しており、現在多くのブランド製品が独自の外観や質感を実現するために強く依存している点です。

各種印刷方法における解像度、耐久性、色再現性の評価

最先端のデジタルカッププリンターでは、解像度が1,440dpiに達しており、従来オフセット包装にのみ可能だった微細文字やグラデーション効果の再現が可能になりました。加速劣化試験の結果によると:

- UV硬化型インクジェット印刷は、200回の食洗器使用後でも90%の色忠実度を維持します

- スクリーン印刷された溶剤系インクは500回以上の擦過サイクルに耐えますが、グラデーションの精度に欠けます

- プラズマ前処理を施したカップはインクの密着性を40%向上させ、炭酸飲料用包装において極めて重要です

デジタルインクジェットとロボットパッド印刷ステーションを組み合わせたハイブリッドシステムにより、耐久性と解像度のトレードオフが解消され、1,200 dpiで4/5の傷防止性能を達成しました。これは単独方式に比べて22%の改善です。

高品質印刷の実現:前処理および360度らせん印刷の革新

前処理法(コロナおよびプラズマ)はプラスチック表面におけるインクの密着性を高めます

コロナ放電やプラズマエッチングなどの先進的な処理を用いることで、プラスチックカップへの印刷において大きな差が生じます。これらの方法は基本的に表面を微視的に粗くし、通常の未処理プラスチックよりもインクの定着性を大幅に向上させます。2023年に『Material Science Journal』が発表した最近の研究によると、インクの密着性が約60%改善されます。このような処理は分子レベルで表面エネルギー特性を変化させるものであり、水性インクやUV硬化型インなど、現代の印刷技術にとって非常に重要です。これらの処理されたポリエチレンやポリプロピレン材料では、インクが剥がれるのを待つような状態ではなく、改質された表面とより強い結合を形成するため、両タイプのインクともはるかに優れた結果を示します。

ケーススタディ:主要メーカーのプラズマ処理により印刷耐久性が40%向上

2023年のフィールドスタディによると、プラズマ前処理システムを導入した製造業者は、1,000回以上の食洗器使用サイクルにおいて印刷耐久性が40%向上し、製品寿命を通じてインクの密着性がISO Class 4基準を維持しました。この技術は、精密なエネルギー制御により、従来のコロナ処理方式と比較してインク廃棄量を22%削減しました。

360度らせん状印刷により、シームレスで全面カバーするカップデザインが可能になります

今日のプラスチックカップ印刷装置は、ヘリカル画像技術を使用して、時速4,500個以上という非常に高速でカップ全体を一周するデザインを作成しています。業界のメーカーによると、これらのオールインワンデジタルシステムは、従来のマルチパス方式のモデルと比較して、セットアップ時間をおよそ4分の3短縮でき、さらに±0.1mm以内という非常に高い位置精度を実現しています。ヘリカル印刷が特に優れている点は、インク滴を重なり合うパターンで配置することで、シングルパス方式にありがちな目障りな帯状の縞模様を解消できるところです。これにより、900ドット/インチという高解像度で鮮明な画像が得られ、完成品上のグラデーションカラーはより滑らかで自然な仕上がりになります。

トレンド:消費者によるカスタマイズされたカップデザインへの需要が、フルラップ型デジタルシステムの採用を推進

2024年の最新のパッケージングトレンドデータによると、現在、約3分の2の買い物客が自分専用のカスタムドリンクウェアを実際に望んでいます。そのため、多くの企業が汎用品を大量に保管する巨大な倉庫を持つことから脱却し、代わりに50個からの少量生産を可能でセットアップ費用がかからない小型デジタル印刷機への投資を進めています。フルラップ印刷も市場で大きく広がっています。昨年設置された新しいプラスチックカップ製造機の約4割が、この機能を搭載しています。なぜなら、コンサートやフェスティバルなどのイベントでは、特別なデザインのカップを持つことが大きな意味を持つためです。

持続可能性、効率性、および社内でのプラスチックカップ印刷へのシフト

統合されたデジタルワークフローとセット替え時間の短縮による効率向上

現代のプラスチックカップ印刷機は、自動化されたワークフローにより大幅な効率向上を実現しています。スマートセンサーやリアルタイム監視を統合することで、製造業者は手動システムと比較してセットアップ時間の短縮を35%達成しています。この最適化により、単一の生産ラインでもダウンタイムなしに複数のデザイン変更に対応可能となり、限定パッケージの需要に対応する上で極めて重要です。

直接デジタル印刷によるラベル廃棄物および包装材料の削減

直接デジタル印刷は従来のラベル貼付工程を不要にし、2023年の循環型包装研究によると、材料の廃棄量を40~60%削減します。追加の裏地層を必要とする粘着ラベルとは異なり、デジタルインクジェット方式はデザインをカップ表面に直接印刷します。この方法により、リサイクル不可能なライナーへの依存を低減しつつ、50回以上の洗浄後も印刷の耐久性を維持します。

社内でのプラスチックカップ印刷の利点:迅速な納期、デザインの完全管理、コスト削減

自社内で生産を内製化しているブランドは、新デザインの市場投入スピードが50%向上し、単価コストを18~22%削減しています。オンデマンド印刷機能によりリアルタイムでのデザイン調整が可能となり、特に季節キャンペーンや地域別カスタマイズに高い価値をもたらしています。ある主要メーカーのコンパクトシステムは、外注費用および最小発注数量の要件削減により、14か月以内に投資回収率(ROI)を達成しています。

戦略:中小規模のブランドがコンパクトなデジタルインクジェットシステムを採用して外注を削減

中堅飲料企業の65%以上が、短納期生産のために卓上サイズのデジタルプリンターを利用しています。これらのシステムは500個という小ロットのバッチ処理を可能にしており、プロ仕様の印刷解像度(1200dpi)を実現することで、カスタムパッケージングへの費用対効果の高い参入を可能にしています。この戦略は、競争の激しい市場で利益を維持しつつ、消費者の超地域密着型ブランディングへの需要に対応するものです。

カップ印刷におけるスマートパッケージングとデジタル統合の未来

スマート包装とデジタル印刷:使い捨てカップへのQRコード、NFCタグ、可変データ印刷

最新世代のプラスチックカップ印刷装置により、企業は使い捨て製品に直接スマート包装を施すことが可能になっています。新しい技術によって、毎時4,500個以上ものカップを生産しながらも、QRコードやNFCタグ、可変データ印刷を実装できるようになっています。2024年の飲料業界における最近の調査では非常に印象的な数字も明らかになりました。約7割の顧客が実際にカップに記載されたデジタルコードをスキャンし、栄養情報の確認、ロイヤリティポイントの獲得、またはブランド関連の拡張現実体験を行っているのです。大手メーカーはこの用途にUV硬化型インクジェットシステムへ移行しています。これらのシステムは、0.1ミリメートル未満の精度でスマート要素を配置でき、従来のラベル貼り付け技術に代わるものとして、素材の無駄を約30%削減します。これは環境的にも経済的にも理にかなった選択です。

デジタル印刷されたスマートカップキャンペーンによるインタラクティブな消費者体験

デジタル印刷がIoT技術と出会うことで、日常的に使われる使い捨てカップに驚くべき変化が起こります。それらは単なる容器ではなく、実際にマーケティングツールへと進化するのです。2023年に小売包装業界から発表された最近のレポートによると、NFCチップをカップに組み込んだ企業は、オンライン上での成果が大幅に向上しました。数字で見ると、これらのスマートカップは通常の印刷カップと比べて約45%もソーシャルメディアでの共有数が増加したとのことです。現在では、内蔵センサーによって通るたびに各印刷物をチェックする特別なプラスチックカップ用印刷システムがあり、ほぼすべてのカップ(99.9%)が限定オファーや追跡情報のスキャンに問題なく対応できるようになっています。これは企業にとってどのような意味を持つのでしょうか?それは、今やカップ自体に非常にターゲットを絞ったコンテンツを直接届けられるようになったということです。地域ごとにカスタマイズされた地元の広告や、デザインに埋め込まれたインタラクティブなゲームなども可能になります。もう追加のパッケージ層は必要ありません。すべてがカップの表面にそのまま存在するからです。

よくある質問

従来のスクリーン印刷と比べて、デジタルインクジェット印刷の利点は何ですか?

デジタルインクジェット印刷は小ロットにおいて特に柔軟性が高く、セットアップ時間が43%短縮され、スクリーンの設定なしに1,200dpiの写真のような高精細な印刷が可能です。

自動化はプラスチックカップの印刷効率をどのように向上させますか?

ロボットアームの統合やマルチステーションマシンを含む自動化により、手作業が90%削減され、UV硬化や厚さ検査などの工程をインラインで行えるため、生産速度と運用工数の効率が向上します。

プラスチックカップの印刷品質向上において、前処理はどのような役割を果たしますか?

コロナ処理やプラズマエッチングなどの前処理は、プラスチック表面を微視的に変化させることでインクの密着性を高め、印刷の耐久性と外観を改善します。

スマートパッケージングとデジタル統合は飲料業界にどのようなメリットをもたらしますか?

QRコード、NFCタグ、可変データを活用したスマート包装は、インタラクティブな消費者体験を創出し、マーケティング効果を高めると同時に、材料の無駄を削減し、生産効率の向上にも貢献します。