Materiaalopbouw en substraatuitdagingen met betrekking tot Plastic bekerdrukmachine

PET-kunststof versus polycoated papier: structurele en chemische verschillen

Drukmachines voor plastic bekers lopen tegen enkele vrij specifieke problemen aan wanneer we ze vergelijken met machines voor papieren producten, omdat verschillende materialen zich zo anders gedragen. Neem bijvoorbeeld PET-plastic: dit heeft een uiterst glad, niet-zuigend oppervlak met een oppervlakte-energie van ongeveer 35 tot 40 dynes per cm. Dat verschilt volledig van poly-gecoat papier, dat daadwerkelijk uit meerdere lagen bestaat, waaronder cellulosevezels vermengd met LDPE-coatings van ongeveer 45 tot 50 micrometer dik. Omdat PET van nature water afstoot, hebben drukkers speciale oplosmiddelhoudende inkt nodig om goed te hechten. Papier daarentegen werkt uitstekend met watergedragen inkten, aangezien de coating ervoor zorgt dat deze doordringen. Dit fundamentele verschil in hoe deze materialen reageren op inkt is eigenlijk wat de meeste technische beslissingen achter het ontwerp van moderne drukapparatuur bepaalt.

| Materiaal | Oppervlakte-energie (dynes/cm) | Dikte van de coating | Optimale inktsoort |

|---|---|---|---|

| Pet plastic | 35-40 | N.v.t. | Oplosmiddelgebasseerd |

| Poly-gecoat papier | 50-55* | 45-50 µm | Watergebaseerd |

| *Nacoronabehandeling |

Coatingtechnologieën in papierbekers en oppervlakte-energie in kunststoffen

Papieren bekerprintapparatuur van tegenwoordig brengt meestal polyethyleen aan op oppervlakken via extrusiemethoden bij temperaturen tussen de 180 en 200 graden Celsius, wat helpt bij het vormen van die cruciale vochtafwerende barrières die we nodig hebben. Bij kunststofmaterialen werkt het echter anders. De meeste kunststofsysteemen zijn afhankelijk van een proces dat corona-behandeling wordt genoemd, meestal in een bereik van 2 tot 4 kilowatt per vierkante meter. Dit proces verhoogt de oppervlakte-energie van PET-materialen met ongeveer 40 procent, zodat de inkt tijdens het bedrukken goed hecht. Zonder deze behandeling vertoont gewoon PET volgens de gangbare ASTM D3359-23 kruissteektest ongeveer 25 procent minder hechting. Daarom nemen de meeste fabrikanten die extra stap voorafgaand aan het bedrukken toch serieus.

Invloed van materiaaleigenschappen op printhechting en duurzaamheid

Het verschil in duurzaamheid tussen materialen valt vrij duidelijk op. Afdrukken die met UV-licht zijn gehard op plastic, kunnen ongeveer 50 industriële wasbeurten doorstaan voordat ze slijtage vertonen, terwijl papier met biologisch afbreekbare coatings veel minder goed bestand is tegen slijtage. Als we kijken naar de prestatiegegevens van flexografische persen uit het FTA-rapport van 2023, zien we een inkttransferefficiëntie van ongeveer 94% bij gebruik van gecoat papier, vergeleken met slechts 82% op reguliere kunststoffen. Vanwege deze uitdagingen zijn de meeste moderne apparaten voor het bedrukken van plastic bekers standaard uitgerust met plasma-behandelingsunits of corona-modules die direct in het systeem zijn ingebouwd. Deze toevoegingen helpen de printkwaliteit hoog te houden, ondanks de inherente moeilijkheden van bedrukken op kunststofoppervlakken.

Bedruktechnologieën voor plastic en papieren bekers

Flexografische en inkjetbedrukking in Plastic bekerdrukmachine Systemen

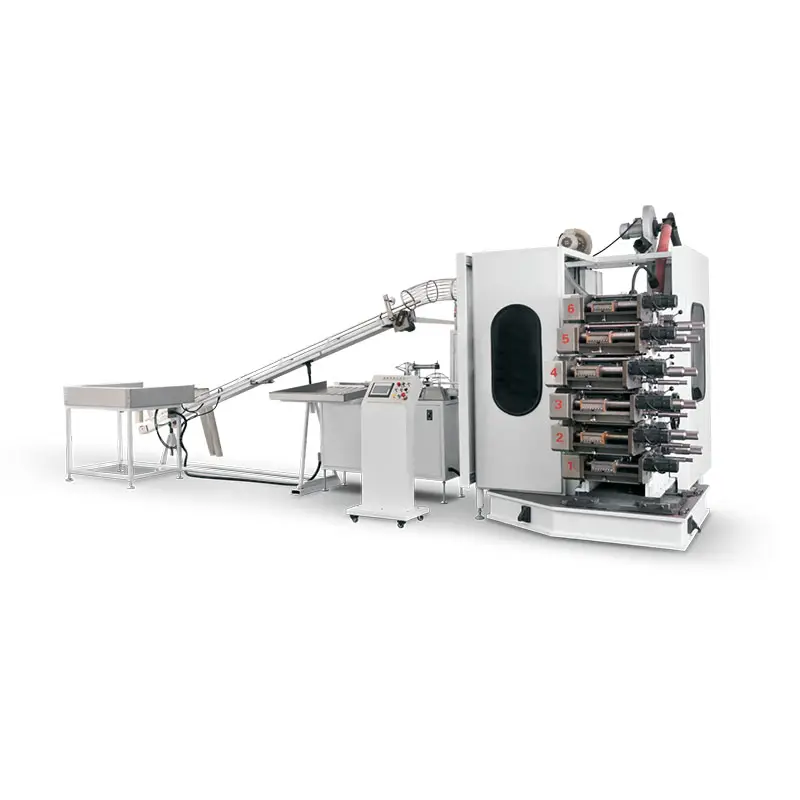

De meeste apparaten voor het bedrukken van plastic bekers maken momenteel gebruik van flexografie of inkjettechnologie. Flexosystemen zijn de standaardkeuze voor grootschalige operaties, omdat ze goed werken met gangbare kunststoffen zoals polyethyleen en polypropyleen. Deze machines kunnen volgens Packaging World van vorig jaar meer dan 1.200 bekers per minuut produceren, wat verklaart waarom fabrieken ze zo waarderen voor grote oplagen. Aan de andere kant bieden industriële inkjetprinters ook hun eigen voordelen. Ze gebruiken speciale piezoelektrische printkoppen die levendige, fotokwaliteit afbeeldingen rechtstreeks op de bekers aanbrengen. Bovendien ondersteunen deze printers variabel datadrucken, zodat bedrijven zonder veel moeite gelimiteerde oplagen kunnen produceren voor hun marketingacties.

Aanpassingen voor watergebaseerde inkt en gecoate papierdragers

Afdrukken op papieren bekers vereist speciale aanpassingen vanwege hun poreuze, maar toch polycoated oppervlakken. Voordat er wordt afgedrukt, gebruiken de meeste bedrijven voorbehandelingsunits die een verzegelende laag aanbrengen om te voorkomen dat watergebaseerde inkten in de vezels doordringen. Het Sustainable Packaging Report van 2024 benadrukt dit als vrij belangrijk voor kwaliteitscontrole. Wat plastic bekers betreft, hebben fabrikanten echter andere uitdagingen. Ze gebruiken meestal hechtingsmiddelen, omdat kunststoffen van nature weerstand bieden tegen het hechten van inkt. De laatste tijd zijn er ook enkele interessante ontwikkelingen geweest. Er bestaan nu hybride inktsoorten die zowel op papier als op kunststof goed tot hun recht komen en niet snel vervagen. Bovendien verminderen deze nieuwere formules schadelijke VOC-emissies met ongeveer 18 tot 22 procent ten opzichte van oudere oplosmiddelhoudende alternatieven. Dat is logisch wanneer bedrijven schonere productieprocessen willen zonder in te boeten aan afdrukkwaliteit.

Voorbehandeling en droogmechanismen: verbetering van de afdrukkwaliteit

Oppervlaktevoorbereiding en uitharding verschillen aanzienlijk tussen materialen:

- Plastic bekers ondergaan coronabehandeling (3,8 - 4,2 kW/m²), waardoor de dyne-niveaus stijgen van 30-34 naar 40-44 voor betrouwbare inktbinding

- Papieren bekermachines gebruiken infrarood droogtunnels (70-90°C) om inkt te harden zonder dunne wanden te vervormen

- UV-LED-uitharding verlaagt het energieverbruik met 37%in printers met twee substraten (EcoPrint Consortium 2023)

Deze geoptimaliseerde processen stellen plastic bekerprintmachines in staat om krasbestendigheid te bereiken die verder gaat dan 500 cycli bij slijtvastheidstests, terwijl ze tegelijkertijd FDA-conforme voedselveiligheid behouden in papiersystemen.

Ontwerpvrijheid en mogelijkheden voor aangepaste merkbeleving

Volledige omslaggrafiek op plastic bekers versus merkbeleving op papieren bekers

Drukmachines voor plastic bekers kunnen 360-graden afdrukken op PET-materialen, omdat het oppervlak geen inkt absorbeert, waardoor de afbeeldingen scherp blijven zonder uitlopen. Bij papieren bekers wordt het echter lastiger. De printers moeten werken met deze gecoate oppervlakken die langer nodig hebben om te drogen, waardoor ze ongeveer 32 procent trager zijn, volgens onderzoek van FlexoTech uit vorig jaar. Voor bedrijven die willen dat hun merk opvalt, is plastic zeker beter. Volledige wrap-designs op plastic behouden ongeveer 98% kleurnauwkeurigheid over alle oppervlakken, terwijl papier slechts ongeveer 76% haalt bij die gedeeltelijke bedrukking waar de meeste merken zich mee tevredenstellen.

Afdrukkwaliteit, kleurnauwkeurigheid en aanpassingsmogelijkheden

De beste machines voor het bedrukken van plastic bekers kunnen dankzij hun UV-geharder inksysteem afbeeldingen produceren met een resolutie van ongeveer 1200 dpi, waardoor glanzende metalen effecten en vloeiende overgangen mogelijk zijn die op het ruwe oppervlak van papier slecht tot hun recht komen. Als we kijken naar op papier gebaseerde systemen die gebruikmaken van flexodruk, halen deze doorgaans zo'n 600 dpi, en is hun kleurbereik ongeveer 18 procent kleiner, omdat het papier veel inkt absorbeert. Fabrikanten worden tegenwoordig echter creatiever. De apparatuur voor het bedrukken van plastic biedt nu biologisch afbreekbare opties voor meer milieuvriendelijkheid, terwijl veel papiersystemen sinds kort laserbehandeling toepassen vóór het drukken om de hechting van de inkt aan het oppervlak te verbeteren, wat volgens recente tests leidt tot bijna een 40 procent betere hechting.

Consumentenperceptie: Milieukeur vs. Daadwerkelijke recycleerbaarheid

Hoewel ongeveer 67% van de mensen denkt dat papieren bekers milieuvriendelijk zijn, volgens het rapport van EcoPack uit 2023, is de realiteit heel anders. Slechts 12 van elke 100 met kunststof gecoate papieren bekers worden daadwerkelijk gerecycled, terwijl PET-bekers een recyclingpercentage van ongeveer 29% halen. De industrie probeert echter iets nieuws. Velen die die kunststof bekerprintmachines bedienen, plaatsen nu QR-codes op hun producten, zodat klanten kunnen zien wat er gebeurt nadat zij ze weggooien. Bedrijven zien ook betere resultaten, met een toename van het vertrouwen van ongeveer 22% wanneer deze codes uitleggen waar de producten terechtkomen. Toch blijft het belangrijk om te weten dat het uiterlijk nog steeds veel invloed heeft op impulsaankopen. Ongeveer de helft van alle aankopen op basis van impuls hangt sterk af van hoe aantrekkelijk iets er op het eerste gezicht uitziet.

Productie-efficiëntie, kosten en duurzaamheidsvergelijking

Productiesnelheid, doorvoercapaciteit en integratiemogelijkheden

De kunststof bekers drukmachines kunnen dankzij de rotatieve flexo-druksystemen tussen de 1.200 en 1.500 bekers per minuut produceren. Deze presteren ongeveer 25 tot 30 procent beter dan hun papieren tegenhangers, omdat kunststof tijdens de productie gewoon beter te verwerken is. Papiersystemen draaien ook op hoge snelheid, maar vereisen zeer zorgvuldige uitlijning bij het werken met gecoate materialen, wat hun productie verlaagt tot ongeveer 900 tot 1.100 bekers per minuut. Machines die beide soorten bekers verwerken, zijn nu uitgerust met ingebouwde robotarmen. Deze opzet verkort de tijd die nodig is om tussen materialen te wisselen, met ongeveer veertig procent, waardoor de operaties over het algemeen veel flexibeler worden, volgens recent onderzoek van ScienceDirect uit 2023.

Energieverbruik en koolstofvoetafdruk bij de productie van bekers

Bij het maken van bekers vereist plastic eigenlijk ongeveer 40 procent minder energie in vergelijking met papieren producten. Er is echter een addertje onder het gras als het gaat om koolstofemissies. Plastic bekers stoten ongeveer 2,1 kilogram CO2-equivalent uit per 1000 eenheden die worden geproduceerd, terwijl papieren bekers op 1,4 kg uitkomen, volgens onderzoek dat in 2023 werd gepubliceerd in het Journal of Cleaner Production. De reden voor dit verschil ligt vooral in de manier waarop papier wordt bewerkt voordat het bekers worden. Papier moet tijdens de productie worden voorzien van energie-intensieve coatings, terwijl plastic zijn eigen milieuproblemen heeft die voortkomen uit de afhankelijkheid van fossiele brandstoffen vanaf het begin. Sommige fabrikanten beginnen echter wel solar-thermische droogtechnologie toe te passen, wat helpt bij het verlagen van het totale energieverbruik met ongeveer 18 procent, ongeacht of ze werken met plastic of papieren materialen.

Kostenanalyse op schaal: Plastic versus papieren bekerprintmachines

Bij een hoeveelheid van 10 miljoen stuks zijn de bedrukkingskosten van papieren bekers 18% hoger dan die van plastic vanwege:

- Infrastructuur voor het uitharden van watergedragen inkt (€220k-€350k duurder)

- Applicators voor polyethyleencoating die 30% meer onderhoud vereisen

- Hogere grondstofafval (6,2% vergeleken met 4,1% bij plastic)

Systeem met twee materialen verlaagt de kosten per stuk met 12% bij een verhouding van 60/40 papier-tot-plastic (ScienceDirect 2023).

Duurzaamheidstrends: Composteerbare coatings en hybride materialen

Innovaties in 2024 omvatten:

- Composteerbare lagen op PLA-basis vervangen 82% van het polyethyleen in papieren bekers

- Hybride PET-pulpcomposieten die kunststofachtige duurzaamheid bieden met 50% bio-inhoud

- UV-LED-uitharding elimineert 90% van de oplosmiddeluitstoot

Een levenscyclusanalyse uit 2023 toont aan dat next-gen materialen tegen 2026 de koolstofvoetafdruk van bekerprinten met 34% kunnen verminderen via versterkingen van cellulosenanovezels en inkt op basis van algen.

Marktleiders en innovaties in dual-substraat printen

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Geïntegreerde oplossingen voor plastic en papieren bekers

ZHEJIANG GUANGCHUAN MACHINERY CO LTD is uitgegroeid tot een belangrijke speler in dual-substraattechnologie, waarbij hybride systemen worden ontwikkeld die PET- en polycoated papiervaatjesproductie op één platform combineren. Het speciale ontwerp van de nozzle zorgt voor ongeveer 98 procent materiaalgebruik, dankzij de mogelijkheid om automatisch de inktlaagdikte en uithardtemperatuur aan te passen aan de behoeften op elk moment, zoals vermeld in de meest recente bevindingen van de Printing Tech Market van 2024. Wat dit echt onderscheidt, is de vermindering van die vervelende printhead-wissels die vroeger zoveel tijd kostten. De insteltijden nemen ongeveer 40% af, wat betekent dat productielijnen sneller operationeel kunnen zijn. Voor gemiddeld grote drankbedrijven levert dit jaarlijks een besparing op van ongeveer 32 ton afval in vergelijking met traditionele methoden.

Opkomende Dual-Substraat Bekerprintmachines en Toekomstverwachtingen

De nieuwste systemen zijn uitgerust met AI die verschillende ondergronden herkent, zodat ze automatisch kunnen schakelen tussen plastic en papier zonder dat iemand handmatig hoeft te herkalibreren. Neem bijvoorbeeld hybride machines met UV LED-harding; deze drogen ongeveer 27 procent sneller op wasgecoat papier in vergelijking met ouderwetse infraroodsystemen, en halen nog steeds de 1200 dpi-markeringen op PET-materialen. Volgens de Sustainable Packaging Forecast 2024 zou composteerbare PLA-coatings rond 2027 ongeveer 58 procent van de markt voor papiervuistjes in handen kunnen hebben. Daarom werken fabrikanten hard aan de ontwikkeling van op biobasis gebaseerde inkt die goed werkt met zowel polymeerfolies als cellulosevezels. De industrie heeft dit soort flexibiliteit en duurzaamheid nodig zonder de productiesnelheden te vertragen.

FAQ

Welke soorten inkt zijn nodig voor het bedrukken van PET-plastic en polycoated papier?

Voor PET-plastic zijn oplosmiddelgebaseerde inkten vereist vanwege het gladde, niet-zuigende oppervlak, terwijl polycoated papier goed werkt met watergebaseerde inkten.

Hoe beïnvloedt corona-behandeling de bedrukking van PET kunststof bekers?

Corona-behandeling verhoogt de oppervlakte-energie van PET kunststof met ongeveer 40%, wat de inkthechting verbetert.

Zijn plastic bekers milieuvriendelijker dan papieren bekers?

Hoewel plastic bekers minder energie vergen bij de productie, stoten ze meer CO2 uit dan papieren bekers. Echter, slechts 12% van de met plastic gecoate papieren bekers wordt gerecycled, vergeleken met 29% van de PET-bekers.

Inhoudsopgave

- Materiaalopbouw en substraatuitdagingen met betrekking tot Plastic bekerdrukmachine

- Bedruktechnologieën voor plastic en papieren bekers

- Ontwerpvrijheid en mogelijkheden voor aangepaste merkbeleving

- Productie-efficiëntie, kosten en duurzaamheidsvergelijking

- Marktleiders en innovaties in dual-substraat printen

- FAQ