Digital inkjet-tryckning för PlastmuggskrivarMaskin Revolutionerar produktionslinjer

Dagens utrustning för tryckning av plastmuggar använder digital bläckstråleteknik som uppnår rätt färger ungefär 98 % av gångerna och minskar spillmaterial under inställning med cirka tre fjärdedelar jämfört med gamla skolans silkskärmetod. För tillverkare innebär detta att de nu kan ta små upplagor utan att det blir förlustbringande. Vissa företag producerar till och med upplag på så lite som 500 muggar till en rimlig prisnivå. Enligt ny marknadsundersökning från GlobeNewswire 2025 har branschen sett en årlig tillväxt på cirka 14 % i antagandet av dessa digitala trycklösningar inom olika marknader för engångsförpackningar. En del av anledningen till att denna trend sprider sig så snabbt hänger ihop med hur bra tekniken fungerar tillsammans med miljövänligare vattenbaserade färger samt möjligheten att skapa de fina ton övergångseffekter som tidigare var omöjliga med konventionella metoder.

Hög hastighets digitala cylinderprinters möjliggör massanpassning

Topp-tillverkare lanserar roterande digitala tryckpressar som kan producera cirka 2800 koppar per timme samtidigt som registreringsnoggrannheten hålls under 0,01 mm. Vad som gör dessa maskiner särskilt är deras förmåga att hantera variabeldatatryck – allt från serienummer till säsongsbaserade grafiker och regionsspecifika varumärken – utan att sänka produktionshastigheten. Ett stort namn inom dryckesbranschen minskade sin antal lagervarianter (SKU) med nästan två tredjedelar efter att ha övergått till denna teknik. De lyckades trycka tolv olika anpassade design på samma gång direkt på samma produktionslinje, vilket helt förändrade hur de hanterar lager och möter lokala marknadskrav.

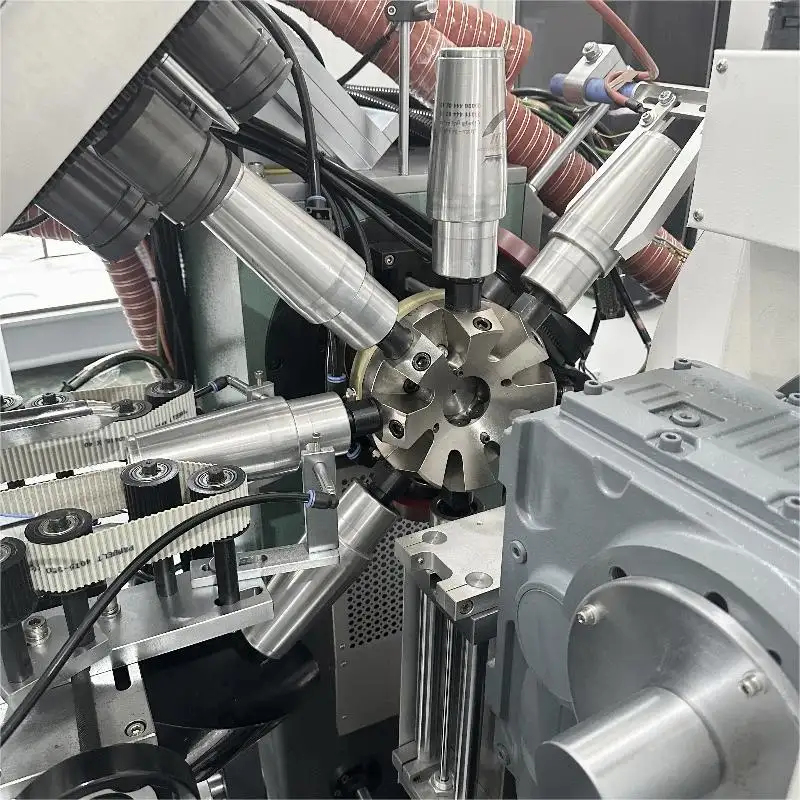

Integration av automatisering i koppskrivning

Genom integrering av robotarmar har man i avancerade anläggningar reducerat manuell hantering av koppar med 90 %. Idag utför flerstationens maskiner inline-processer:

- UV-härdning efter tryck (1,2 sek/kopp vid 395 nm våglängd)

- Automatisk tjockleksverifiering (±0,05 mm tolerans)

- Visioninspektion vid 120 fps med 5 μm upplösning

Denna automatisering möjliggör drift utan personal, där vissa anläggningar arbetar 22 timmar per dag med en total utrustningseffektivitet (OEE) på 85 %.

Prestanda- och hastighetsmätständer

Plastcylinderns nuvarande generation av tryckmaskiner uppnår:

| Metriska | Prestanda | Industristandard (2020) |

|---|---|---|

| Genomströmning | 4 500 koppar/timme | 2 200 koppar/timme |

| Positioneringsnoggrannhet | ±0.1mm | ±0.3mm |

| Bläckförbrukning | 8 ml/100 koppar | 15 ml/100 koppar |

Dessa förbättringar gör att företag kan trycka 360°-designer på 8 oz PET-koppar i 2,3 sekunders cykler samtidigt som de upprätthåller efterlevnad av livsmedelssäkerhet.

Jämförelse av nyckel PlastmuggskrivarMaskin Metoder och utskriftskvalitetsresultat

Silkskärning, tampongsprängning, färgsublimation, DTF och digital bläckstråle: En prestandajämförelse

Dagens utskriftsutrustning för plastmuggar erbjuder flera huvudsakliga metoder, var och en med sina egna fördelar när det gäller drift. Silkskärning fungerar bäst för stora beställningar och producerar skarpa bilder med en upplösning på cirka 85 till 100 linjer per tum. Färgerna blir ljusa och solida, vilket gör denna metod idealisk för enkel logoutryckning på muggar. Tampongsprängning hanterar de besvärliga krökta ytorna ganska bra, särskilt på muggar som smalnar av mot toppen eller botten. Det kan dock vara svårt att få flera färger korrekt justerade med denna teknik. Sedan har vi färgsublimation, som skapar vackra omslutande design utan synliga sömmar. Det kräver dock speciell förberedelse eftersom muggarna måste ha en specifik polyesterbeläggning innan värmeöverföringsprocessen fungerar ordentligt.

Digital bläckstråleskrivning ger oöverträffad flexibilitet för små upplagor, med möjlighet att åstadkomma foto-realistiska tryck upp till 1 200 dpi utan skärminställningar – 43 % snabbare inställningstid än analoga metoder (ReliancePak 2023). Direct-to-Film (DTF) fungerar som en bro mellan digitala och traditionella metoder genom att applicera limfilmöverföringar för detaljerade grafiska motiv på strukturerad plast.

| Metod | Bäst för | Hållbarhet* | Färgskala |

|---|---|---|---|

| Tryckning | Stora ordrar, äkta färger | 5/5 | 85 % CMYK |

| Digital bläckstråle | Korta upplagor, övergångsfärger | 4/5 | 98 % CMYK |

| Dtf | Texturerade ytor | 4.5/5 | 95 % CMYK |

*Hållbarhet testad enligt ASTM F2357:s standard för slitage

Direkttryckteknik på muggar jämfört med traditionella etiketteringsmetoder

Direktskrivning minskar både materialspill och de klibbiga etikettlimmedel som drabbar budgeten. Företag rapporterar besparingar mellan 18 % till kanske till och med 27 % per enhet vid produktion av mellanstora serier. Traditionell etikettering kräver extra utrustning placerad runt tillverkningslinjen, men nyare plastmuggsskrivare fungerar faktiskt direkt sammankopplade med huvudtillverkningsprocessen. Precisionen är också mycket viktig. Dessa maskiner uppnår en noggrannhet på cirka 0,3 mm när de anpassas till reliefdetaljer eller formgjorda funktioner på muggar – något som de flesta varumärkesprodukter numera är kraftigt beroende av för sin distinkta känsla och utseende.

Utvärdering av upplösning, hållbarhet och färgnoggrannhet mellan olika metoder

Upplösningsförmågan når nu upp till 1 440 dpi i avancerade digitala muggsskrivare, vilket möjliggör mikrotext och tonvandringseffekter som tidigare endast var möjliga med offsetförpackningar. Accelererade åldringstester visar:

- UV-härdade inkjetutskrifter behåller 90 % av färgtroheten efter 200 diskmaskinscykler

- Skärmtryckta lösningsmedelbaserade färger klarar 500+ nötningscykler men saknar precision när det gäller tonstegning

- Plasmabehandlade muggar ökar färgens adhesion med 40 %, vilket är avgörande för kolsyrade dryckesförpackningar

Hybridsystem som kombinerar digital blästråle med robotstyrd tampoprintstationer löser nu kompromissen mellan hållbarhet och upplösning, och uppnår skållhållfasthet på 4/5 vid 1 200 dpi – en förbättring med 22 % jämfört med fristående metoder.

Möjliggör högkvalitativa tryck: Förbehandling och innovationer inom 360-graders helikaltryck

Förbehandlingsmetoder (korona och plasma) förbättrar färgens adhesion på plastytor

Genom att använda avancerade behandlingar som koronurladdning eller plasmaätning kan det faktiskt göra stor skillnad när det gäller tryck på plastmuggar. Dessa metoder gör i princip ytan ojämn på mikroskopisk nivå, vilket hjälper tryckfärgen att fästa mycket bättre jämfört med vanliga outrätade plaster. Enligt ny forskning från Material Science Journal från 2023 talar vi om cirka 60 % förbättring av hur väl färgen fäster. Vad dessa behandlingar gör är att förändra ytenergiegenskaperna på molekylär nivå. Detta gör all skillnad för moderna trycktekniker som vattenbaserade färger och UV-härdande färger. Båda typer fungerar långt bättre på behandlat polyeten och polypropen eftersom de bildar starkare bindningar med den modifierade ytan istället för att bara sitta där och vänta på att flagna av.

Fallstudie: Ledande tillverkares plasmatreatment ökar tryckets slitstyrka med 40%

En fältstudie från 2023 visade att tillverkare som implementerade plasmaförförbehandlingssystem uppnådde 40 % bättre tryckhållbarhet över 1 000+ diskmaskincykel, där blekningshäftfastheten upprätthöll ISO-klass 4-standarder under hela produktlivscykeln. Tekniken minskade bläckspill med 22 % jämfört med traditionella koronametoder genom exakt energimodulering.

360-graders helikalisk tryckning möjliggör sömlösa, fullöverskrivna muggdesigner

Dagens utrustning för tryckning av plastmuggar använder sig av helikal bildteknik för att skapa 360-gradsdesigner runt muggar i hastigheter över 4 500 per timme. Enligt tillverkare inom området minskar dessa allt-i-ett-digitala system uppstartstiden med cirka tre fjärdedelar jämfört med äldre flerpassmodeller, samt uppnår en imponerande registreringsnoggrannhet inom ±0,1 mm. Vad som gör helikal tryckning särskilt är hur den placerar bleckdroppar i ett överlappande mönster, vilket eliminerar de irriterande banden som ibland syns vid enkelgenomgångsmetoder. Detta resulterar i skarpa bilder med en upplösning på 900 punkter per tum, vilket innebär att tonvandringar ser mycket jämnare och mer livslikna ut på färdiga produkter.

Trend: Konsumenternas efterfrågan på anpassade muggdesigner driver adoptionen av fullomslutande digitala system

Enligt de senaste data om förpackningstrender från 2024 vill ungefär två tredjedelar av kunderna ha sin egen anpassade dryckeskärl idag. Därför minskar många företag lagret av generiska produkter och investerar istället i mindre digitala skrivare som kan producera upplag redan från 50 enheter utan extra avgifter för inställning. Marknaden har verkligen exploderat även inom fullwrap-beklädnad – cirka fyra av tio nya plastmuggmaskiner installerade förra året levererades med denna funktion. Varför? För att folk älskar specialutgåvor av muggar till konserter, festivaler och andra evenemang där det unika gör skillnaden.

Hållbarhet, effektivitet och övergången till internt tryck av plastmuggar

Effektivitetsvinster genom integrerade digitala arbetsflöden och minskade bytestider

Moderna tryckmaskiner för plastmuggar uppnår betydande effektivitetsförbättringar genom automatiserade arbetsflöden. Genom att integrera smarta sensorer och övervakning i realtid minskar tillverkare omställningstider med 35 % jämfört med manuella system. Denna optimering gör att enskilda produktionslinjer kan hantera flera designvarianter utan stillestånd – avgörande för att möta efterfrågan på specialförpackningar.

Minska etikettspill och förpackningsmaterial genom direkt digitalt tryck

Direkt digitalt tryck eliminerar traditionell etikettering, vilket enligt cirkulära förpackningsstudier från 2023 minskar materialspill med 40–60 %. Till skillnad från klistretiketter som kräver extra baksidor applicerar digitala inkjet-system designerna direkt på muggarna. Denna metod minskar beroendet av icke-återvinningsbara mellanlägg samtidigt som tryckets hållbarhet bibehålls över 50+ diskcykler.

Fördelar med internt tryck av plastmuggar: Snabbare leveranstid, designkontroll och kostnadsbesparingar

Varumärken som flyttar produktionen inomhus rapporterar 50 % snabbare tid till marknaden för nya designlösningar samtidigt som de minskar kostnaderna per enhet med 18–22 %. På begäran utskriftsfunktioner möjliggör realtidsjusteringar av design – särskilt värdefullt för säsongskampanjer och regional anpassning. Ett kompakt system från en ledande tillverkare visar återbetalning på investeringen inom 14 månader genom minskade avgifter för extern produktion och lägre minimikrav på orderstorlek.

Strategi: Små och medelstora varumärken antar kompakta digitala inkjetssystem för att minska outsourcing

Över 65 % av mellanstora dryckesföretag använder idag skrivare i skrivbordsformat för kortare produktionsserier. Dessa system hanterar serier så små som 500 koppar med professionell upplösning (1200 dpi), vilket möjliggör kostnadseffektiv etablering inom specialförpackningar. Strategin stämmer överens med konsumenternas efterfrågan på höggradigt lokaliserad varumärkesbild samtidigt som marginalerna bibehålls i konkurrensutsatta marknader.

Framtiden för smarta förpackningar och digital integration inom koppskrivning

Smart förpackning möter digital tryckning: QR-koder, NFC-taggar och variabel datatryckning på engångskoppar

Den senaste generationen utrustning för tryckning på plastkoppar gör att företag kan placera smarta förpackningar direkt på sina engångsprodukter. Ny teknik gör det möjligt att inkludera saker som QR-koder, NFC-taggar och variabel datatryckning samtidigt som man producerar över 4 500 koppar varje timme. En aktuell översikt av dryckesbranschen från 2024 visade också imponerande siffror – cirka sju av tio kunder skannar faktiskt dessa digitala koder på kopparna för att ta reda på näringsinformation, samla lojalitetspoäng eller uppleva märkesrelaterad ökad verklighet. Stora tillverkare byter nu till UV-härdande inkjet-system för detta arbete. Dessa system kan placera de smarta elementen med millimeterprecision, ned till mindre än en tiondels millimeter. Detta ersätter gamla etiketteringstekniker och minskar spillmaterial med ungefär 30 %, vilket är meningsfullt både ur miljö- och ekonomisk synvinkel.

Interaktiva konsumentupplevelser genom digitalt tryckta smarta muggkampanjer

När digital tryckning möter IoT-teknik sker något riktigt fantastiskt med de vanliga engångskopparna. De slutar vara bara behållare och börjar istället bli verkliga marknadsföringsverktyg. Enligt en rapport från förpackningssektorn inom detaljhandeln från 2023 fick företag som införlivade NFC-chip i sina koppar betydligt bättre resultat online. Siffrorna visar att dessa smarta koppar genererade ungefär 45 procent fler delningar på sociala medier jämfört med vanliga tryckta koppar. Idag finns det särskilda plastkopps-trycksystem utrustade med inbyggda sensorer som kontrollerar varje tryck under produktionen, vilket säkerställer att nästan varje kopp (vi talar om 99,9 %) kan skannas korrekt för begränsade erbjudanden eller spårningsinformation. Vad innebär detta för företag? Jo, nu kan de leverera mycket målinriktad information direkt på själva koppen. Tänk lokala annonser anpassade för olika regioner, eller till och med roliga interaktiva spel inbäddade i designen. Det finns ingen anledning längre till extra förpackningslager eftersom allt finns direkt på koppen yta.

Vanliga frågor

Vad är fördelen med digital bläckstråleskrivning jämfört med traditionell silkskärmsutskrift?

Digital bläckstråleskrivning erbjuder större flexibilitet, särskilt för små upplagor, med 43 % snabbare installationstid och möjlighet att uppnå 1 200 dpi fotorealistiska utskrifter utan skärmsättningar.

Hur förbättrar automatisering tryckeffektiviteten för plastmuggar?

Automatisering, inklusive integrering av robotarmar och flerstationersmaskiner, minskar manuell hantering med 90 % och möjliggör inline-processer såsom UV-härdning och tjocklekskontroll, vilket ökar produktionshastigheten och driftseffektiviteten.

Vilken roll spelar förbehandling för att förbättra tryckkvaliteten på plastmuggar?

Förbehandlingsmetoder som korona- och plasmaetsning förbättrar bläcks adhesion på plastytor genom att modifiera ytan på mikroskopisk nivå, vilket leder till förbättrad trykhållbarhet och utseende.

Hur gynnar smart förpackning och digital integration dryckesindustrin?

Smart förpackningar med QR-koder, NFC-taggar och variabel data skapar interaktiva konsumentupplevelser och förbättrar marknadsföringsinsatser samtidigt som materialspill minskas och produktionseffektiviteten förbättras.

Innehållsförteckning

- Digital inkjet-tryckning för PlastmuggskrivarMaskin Revolutionerar produktionslinjer

- Hög hastighets digitala cylinderprinters möjliggör massanpassning

- Integration av automatisering i koppskrivning

- Prestanda- och hastighetsmätständer

- Jämförelse av nyckel PlastmuggskrivarMaskin Metoder och utskriftskvalitetsresultat

-

Möjliggör högkvalitativa tryck: Förbehandling och innovationer inom 360-graders helikaltryck

- Förbehandlingsmetoder (korona och plasma) förbättrar färgens adhesion på plastytor

- Fallstudie: Ledande tillverkares plasmatreatment ökar tryckets slitstyrka med 40%

- 360-graders helikalisk tryckning möjliggör sömlösa, fullöverskrivna muggdesigner

- Trend: Konsumenternas efterfrågan på anpassade muggdesigner driver adoptionen av fullomslutande digitala system

-

Hållbarhet, effektivitet och övergången till internt tryck av plastmuggar

- Effektivitetsvinster genom integrerade digitala arbetsflöden och minskade bytestider

- Minska etikettspill och förpackningsmaterial genom direkt digitalt tryck

- Fördelar med internt tryck av plastmuggar: Snabbare leveranstid, designkontroll och kostnadsbesparingar

- Strategi: Små och medelstora varumärken antar kompakta digitala inkjetssystem för att minska outsourcing

- Framtiden för smarta förpackningar och digital integration inom koppskrivning

-

Vanliga frågor

- Vad är fördelen med digital bläckstråleskrivning jämfört med traditionell silkskärmsutskrift?

- Hur förbättrar automatisering tryckeffektiviteten för plastmuggar?

- Vilken roll spelar förbehandling för att förbättra tryckkvaliteten på plastmuggar?

- Hur gynnar smart förpackning och digital integration dryckesindustrin?