Pencetakan Inkjet Digital untuk Mesin Cetak Gelas Plastik Merevolusi Lini Produksi

Peralatan cetak cangkir plastik saat ini menggunakan teknologi inkjet digital yang mampu menghasilkan warna dengan akurasi sekitar 98% dan mengurangi limbah bahan selama proses persiapan hingga sekitar tiga perempat dibandingkan metode cetak saring konvensional. Bagi para produsen, artinya kini mereka dapat menjalankan pesanan cetak dalam jumlah kecil tanpa biaya yang membengkak. Beberapa perusahaan bahkan mampu memproduksi pesanan serendah 500 cangkir dengan harga yang masih masuk akal. Menurut penelitian pasar terbaru dari GlobeNewswire pada tahun 2025, industri ini mencatat pertumbuhan tahunan sekitar 14% dalam penerapan solusi pencetakan digital di berbagai pasar kemasan sekali pakai. Sebagian alasan tren ini cepat berkembang adalah karena kompatibilitasnya yang baik dengan tinta berbasis air yang lebih ramah lingkungan, serta kemampuannya menciptakan efek gradien menarik yang sebelumnya mustahil diwujudkan dengan teknik konvensional.

Printer Silinder Digital Berkecepatan Tinggi Memungkinkan Kustomisasi Massal

Produsen-produsen terkemuka sedang memperkenalkan mesin cetak digital rotary yang mampu menghasilkan sekitar 2800 cangkir per jam sambil mempertahankan akurasi registrasi di bawah 0,01 mm. Yang membuat mesin-mesin ini menonjol adalah kemampuannya dalam menangani pencetakan data variabel—mulai dari nomor seri hingga grafik musiman dan branding khusus wilayah—semua tanpa mengurangi kecepatan produksi. Salah satu merek besar di industri minuman berhasil memangkas jumlah unit penyimpanan stok (SKU) hingga hampir dua pertiga setelah mengadopsi teknologi ini. Mereka mampu mencetak dua belas desain khusus berbeda secara bersamaan langsung di jalur produksi yang sama, yang benar-benar mengubah cara mereka mengelola persediaan dan memenuhi permintaan pasar lokal.

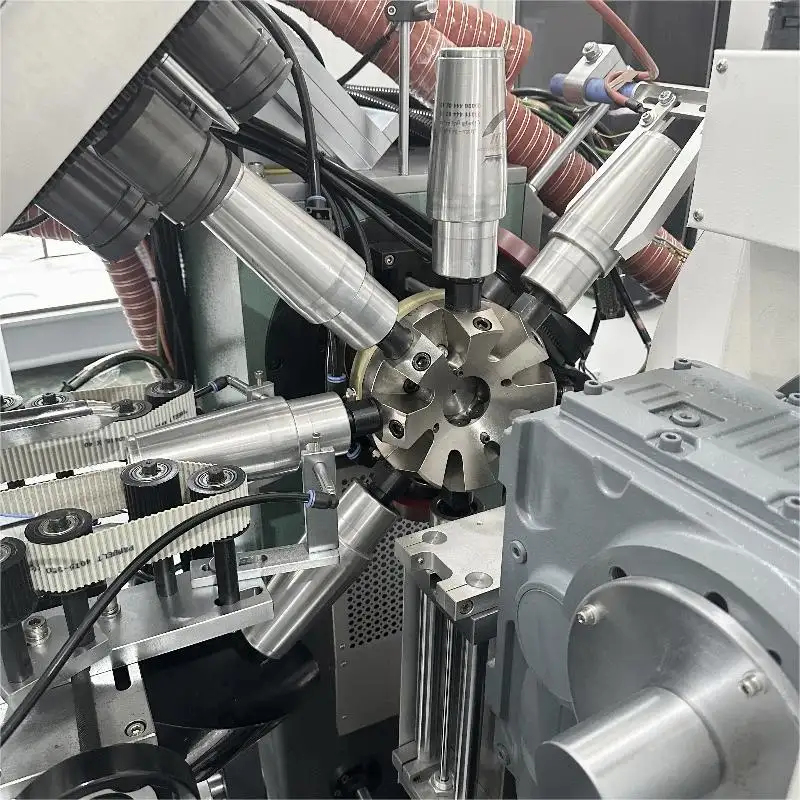

Integrasi Otomatisasi dalam Pencetakan Cangkir

Integrasi lengan robot telah mengurangi penanganan cangkir secara manual hingga 90% di fasilitas-fasilitas canggih. Mesin multi-stasiun kini melakukan proses secara inline:

- Pengeringan UV setelah pencetakan (1,2 detik/cangkir pada panjang gelombang 395 nm)

- Verifikasi ketebalan otomatis (toleransi ±0,05 mm)

- Pemeriksaan visi pada 120fps dengan resolusi 5μm

Otomatisasi ini memungkinkan produksi tanpa lampu (lights-out production), dengan beberapa pabrik beroperasi 22 jam/hari dengan efektivitas peralatan keseluruhan (OEE) 85%.

Patokan Presisi dan Kecepatan

Mesin cetak cangkir plastik generasi saat ini mencapai:

| Metrik | Kinerja | Standar Industri (2020) |

|---|---|---|

| Kapasitas Produksi | 4.500 cangkir/jam | 2.200 cangkir/jam |

| Ketepatan posisi | ±0,1mm | ±0.3mm |

| Konsumsi Tinta | 8mL/100 cangkir | 15mL/100 cangkir |

Kemajuan-kemajuan ini memungkinkan merek untuk mencetak desain 360° pada cangkir PET 8oz dalam siklus 2,3 detik sambil tetap memenuhi kepatuhan terhadap standar keamanan makanan.

Perbandingan Kunci Mesin Cetak Gelas Plastik Metode dan Hasil Kualitas Cetak

Sablon, Tampon Printing, Sublimasi Pewarna, DTF, dan Digital Inkjet: Perbandingan Kinerja

Peralatan cetak cangkir plastik saat ini menawarkan beberapa metode utama, masing-masing memberikan keunggulan berbeda dalam operasionalnya. Sablon paling cocok untuk pesanan besar, menghasilkan gambar tajam dengan resolusi sekitar 85 hingga 100 garis per inci. Warna yang dihasilkan terang dan pekat, menjadikan metode ini sangat baik untuk logo sederhana pada cangkir. Tampon printing cukup handal untuk permukaan melengkung yang sulit, terutama pada cangkir yang meruncing di bagian atas atau bawah. Namun, teknik ini bisa menantang saat harus menyelaraskan beberapa warna dengan tepat. Selanjutnya ada sublimasi pewarna yang menciptakan desain membungkus indah tanpa jahitan yang terlihat. Metode ini memerlukan persiapan khusus karena cangkir harus dilapisi polyester tertentu terlebih dahulu agar proses transfer panas dapat berfungsi dengan baik.

Pencetakan inkjet digital memberikan fleksibilitas yang tak tertandingi untuk pesanan kecil, menghasilkan cetakan realistis berkualitas foto hingga 1.200 dpi tanpa perlu penyiapan layar—waktu persiapan 43% lebih cepat dibanding metode analog (ReliancePak 2023). Direct-to-Film (DTF) menjembatani celah antara metode digital dan tradisional, dengan menerapkan transfer film perekat untuk grafis detail pada plastik bertekstur.

| Metode | Terbaik Untuk | Daya Tahan* | Gamut Warna |

|---|---|---|---|

| Sablon | Pesanan besar, warna spot | 5/5 | 85% CMYK |

| Inkjet Digital | Cetakan pendek, gradien | 4/5 | 98% CMYK |

| Tidak Aktif | Permukaan bertekstur | 4.5/5 | 95% CMYK |

*Daya tahan diuji berdasarkan standar abrasi ASTM F2357

Teknologi Pencetakan Langsung pada Cangkir vs. Teknik Pelabelan Tradisional

Pencetakan langsung mengurangi limbah material dan perekat label yang menempel yang dapat menggerus anggaran. Perusahaan melaporkan penghematan antara 18% hingga mungkin 27% per unit saat menjalankan produksi dalam jumlah sedang. Penerapan label tradisional membutuhkan peralatan tambahan yang ditempatkan di sekitar lini produksi, namun printer cangkir plastik terbaru justru bekerja tepat berdampingan dengan proses manufaktur utama. Ketepatan di sini juga sangat penting. Mesin-mesin ini mencapai akurasi sekitar 0,3 mm saat menyelaraskan detail timbul atau fitur cetakan pada cangkir—sesuatu yang sangat diandalkan produk-produk bermerek saat ini untuk tampilan dan nuansa khas mereka.

Mengevaluasi Resolusi Cetak, Daya Tahan, dan Akurasi Warna di Berbagai Metode

Kemampuan resolusi kini mencapai 1.440 dpi pada printer cangkir digital canggih, memungkinkan teks mikro dan efek gradiasi yang sebelumnya hanya tersedia untuk kemasan offset. Uji penuaan dipercepat menunjukkan:

- Cetakan inkjet dengan tinta yang dikeringkan UV mempertahankan 90% ketepatan warna setelah 200 siklus pencucian dengan mesin pencuci piring

- Tinta berbasis pelarut yang dicetak dengan sablon mencapai lebih dari 500 siklus penggosokan tetapi kurang presisi gradien

- Gelas yang telah melalui pra-perlakuan plasma meningkatkan daya rekat tinta hingga 40%, penting untuk kemasan minuman berkarbonasi

Sistem hibrida yang menggabungkan inkjet digital dengan stasiun pencetakan pad robotik kini mengatasi kompromi antara ketahanan dan resolusi, mencapai ketahanan gores 4/5 pada 1.200 dpi—peningkatan 22% dibanding metode terpisah

Mewujudkan Cetakan Berkualitas Tinggi: Inovasi Pra-Perlakuan dan Pencetakan Heliks 360-Derajat

Metode pra-perlakuan (corona dan plasma) meningkatkan daya rekat tinta pada permukaan plastik

Menggunakan perlakuan canggih seperti pelepasan korona atau etsa plasma benar-benar dapat memberikan perbedaan besar dalam pencetakan pada cangkir plastik. Metode ini pada dasarnya membuat permukaan menjadi kasar pada tingkat mikroskopis, sehingga tinta cetak menempel jauh lebih baik dibandingkan dengan plastik biasa yang tidak diperlakukan. Menurut penelitian terbaru dari Material Science Journal pada tahun 2023, peningkatan daya rekat tinta mencapai sekitar 60%. Perlakuan ini mengubah sifat energi permukaan pada skala molekuler. Hal inilah yang membuat perbedaan besar bagi teknologi pencetakan modern seperti tinta berbasis air dan tinta yang dapat mengeras dengan sinar UV. Kedua jenis tinta tersebut bekerja jauh lebih baik pada bahan polietilen dan polipropilen yang telah diperlakukan karena membentuk ikatan yang lebih kuat dengan permukaan yang dimodifikasi, bukan hanya menempel dan mudah terkelupas.

Studi Kasus: Perlakuan plasma dari produsen terkemuka meningkatkan ketahanan cetakan hingga 40%

Sebuah studi lapangan tahun 2023 menunjukkan bahwa produsen yang menerapkan sistem pra-perlakuan plasma mencapai daya tahan cetakan 40% lebih baik dalam lebih dari 1.000 siklus pencucian piring, dengan daya rekat tinta yang tetap memenuhi standar ISO Kelas 4 sepanjang masa pakai produk. Teknologi ini mengurangi limbah tinta sebesar 22% dibandingkan metode korona konvensional melalui modulasi energi yang presisi.

pencetakan heliks 360 derajat memungkinkan desain cangkir full-wrap yang mulus

Peralatan cetak cangkir plastik saat ini menggunakan teknologi pencitraan heliks untuk membuat desain lingkaran penuh di sekeliling cangkir dengan kecepatan tinggi lebih dari 4.500 per jam. Menurut produsen di bidang ini, sistem digital serba satu ini mengurangi waktu persiapan hingga sekitar tiga perempat dibandingkan dengan model multi-pass lama, serta mencapai akurasi pendaftaran yang cukup mengesankan dalam kisaran ±0,1 mm. Yang membedakan pencetakan heliks adalah cara penempatan tetesan tinta dalam pola tumpang tindih yang menghilangkan garis-garis mengganggu yang kadang terlihat pada metode single pass. Hasilnya adalah gambar tajam dengan resolusi 900 dots per inch, sehingga warna gradien tampak jauh lebih halus dan realistis pada produk jadi.

Tren: Permintaan konsumen terhadap desain cangkir yang dipersonalisasi mendorong adopsi sistem digital full-wrap

Menurut data terbaru mengenai Tren Kemasan dari tahun 2024, sekitar dua pertiga pelanggan saat ini benar-benar menginginkan alat minum khusus mereka sendiri. Karena itulah banyak perusahaan beralih dari menyimpan gudang besar penuh produk generik dan mulai berinvestasi pada printer digital yang lebih kecil, yang mampu mencetak pesanan mulai dari hanya 50 item tanpa biaya tambahan untuk persiapan. Pasar telah berkembang pesat juga dengan pencetakan full wrap—sekitar 4 dari setiap 10 mesin cangkir plastik baru yang dipasang tahun lalu dilengkapi dengan fitur ini. Mengapa? Karena orang-orang menyukai cangkir edisi khusus untuk konser, festival, dan acara lainnya di mana memiliki sesuatu yang unik memberikan perbedaan tersendiri.

Keberlanjutan, Efisiensi, dan Perpindahan Menuju Pencetakan Cangkir Plastik Secara Internal

Peningkatan Efisiensi Melalui Alur Kerja Digital Terpadu dan Waktu Persiapan Ulang yang Diperpendek

Mesin cetak cangkir plastik modern mencapai peningkatan efisiensi yang signifikan melalui alur kerja otomatis. Dengan mengintegrasikan sensor cerdas dan pemantauan waktu nyata, produsen mampu mengurangi waktu pergantian sebesar 35% dibandingkan dengan sistem manual. Optimalisasi ini memungkinkan satu lini produksi menangani berbagai variasi desain tanpa henti—sangat penting untuk memenuhi permintaan kemasan edisi terbatas.

Mengurangi Limbah Label dan Bahan Kemasan melalui Pencetakan Digital Langsung

Pencetakan digital langsung menghilangkan penerapan label konvensional, sehingga mengurangi limbah material sebesar 40–60% menurut studi kemasan sirkular tahun 2023. Berbeda dengan label berperekat yang membutuhkan lapisan dasar tambahan, sistem inkjet digital menerapkan desain langsung ke permukaan cangkir. Metode ini mengurangi ketergantungan pada lapisan tak dapat didaur ulang sambil mempertahankan ketahanan cetakan hingga lebih dari 50 kali pencucian.

Keuntungan Pencetakan Cangkir Plastik Mandiri: Waktu Penyelesaian Lebih Cepat, Kontrol Desain, dan Penghematan Biaya

Merek-merek yang membawa produksi secara internal melaporkan waktu peluncuran desain baru 50% lebih cepat sambil mengurangi biaya per unit sebesar 18–22%. Kemampuan pencetakan on-demand memungkinkan penyesuaian desain secara real-time—yang sangat berharga untuk kampanye musiman dan personalisasi berdasarkan wilayah. Sistem kompak dari produsen terkemuka menunjukkan pengembalian investasi dalam 14 bulan melalui pengurangan biaya outsourcing dan persyaratan jumlah pemesanan minimum.

Strategi: Merek Kecil dan Menengah Mengadopsi Sistem Inkjet Digital Kompak untuk Mengurangi Outsourcing

Lebih dari 65% perusahaan minuman kelas menengah kini menggunakan printer digital skala desktop untuk produksi dalam jumlah terbatas. Sistem-sistem ini mampu menangani pesanan serendah 500 cangkir dengan resolusi cetak berkualitas profesional (1200 dpi), memungkinkan akses yang hemat biaya ke kemasan khusus. Strategi ini selaras dengan permintaan konsumen akan branding yang sangat lokal, sekaligus menjaga margin di pasar yang kompetitif.

Masa Depan Kemasan Cerdas dan Integrasi Digital dalam Pencetakan Cangkir

Kemasan Cerdas Bertemu Pencetakan Digital: Kode QR, Tag NFC, dan Data Variabel pada Gelas Sekali Pakai

Generasi terbaru peralatan pencetakan gelas plastik memungkinkan perusahaan mencetak kemasan cerdas langsung pada produk sekali pakai mereka. Teknologi baru memungkinkan penyertaan elemen seperti kode QR, tag NFC, dan pencetakan data variabel, semuanya sambil memproduksi lebih dari 4.500 gelas setiap jam. Sebuah tinjauan terbaru terhadap sektor minuman dari tahun 2024 menunjukkan angka yang cukup mengesankan—sekitar tujuh dari sepuluh pelanggan benar-benar memindai kode digital pada gelas untuk memeriksa informasi nutrisi, mengumpulkan poin loyalitas, atau mengalami konten realitas tertambah yang terkait merek. Produsen besar beralih ke sistem inkjet dengan tinta yang dapat mengeras di bawah sinar UV (UV curable) untuk pekerjaan ini. Sistem-sistem ini mampu menempatkan elemen-elemen cerdas tersebut dengan akurasi hingga kurang dari sepersepuluh milimeter. Ini menggantikan teknik pelabelan konvensional dan mengurangi limbah material sekitar 30%, yang secara ekonomis maupun lingkungan sangat masuk akal.

Pengalaman Konsumen Interaktif Melalui Kampanye Cangkir Pintar dengan Percetakan Digital

Ketika pencetakan digital bertemu dengan teknologi IoT, terjadi hal yang cukup menakjubkan pada cangkir sekali pakai sehari-hari. Cangkir-cangkir tersebut berhenti menjadi sekadar wadah dan mulai berubah menjadi alat pemasaran yang sesungguhnya. Menurut laporan terbaru dari sektor kemasan ritel pada tahun 2023, perusahaan yang memasang chip NFC di cangkir mereka mendapatkan hasil yang jauh lebih baik secara daring. Data menunjukkan bahwa cangkir pintar ini menghasilkan pembagian konten di media sosial sekitar 45 persen lebih banyak dibandingkan cangkir cetak biasa. Kini tersedia sistem pencetakan cangkir plastik khusus yang dilengkapi sensor bawaan untuk memeriksa setiap cetakan saat diproduksi, memastikan hampir setiap cangkir (kita bicara 99,9%) dapat dipindai dengan benar untuk penawaran terbatas atau informasi pelacakan. Apa artinya ini bagi bisnis? Mereka kini bisa menyampaikan konten yang sangat ditargetkan langsung melalui permukaan cangkir itu sendiri. Bayangkan iklan lokal yang disesuaikan khusus untuk wilayah tertentu, atau bahkan permainan interaktif yang menyenangkan yang tertanam dalam desainnya. Tidak perlu lagi lapisan kemasan tambahan karena semua informasi sudah tersedia tepat di permukaan cangkir.

FAQ

Apa keuntungan dari pencetakan inkjet digital dibandingkan pencetakan screen tradisional?

Pencetakan inkjet digital menawarkan fleksibilitas yang lebih besar, terutama untuk batch kecil, dengan waktu persiapan 43% lebih cepat dan kemampuan mencapai cetakan realistis berkualitas foto 1.200 dpi tanpa perlu penyiapan screen.

Bagaimana otomatisasi meningkatkan efisiensi pencetakan pada cangkir plastik?

Otomatisasi, termasuk integrasi lengan robot dan mesin multi-stasiun, mengurangi penanganan manual hingga 90% serta memungkinkan proses inline seperti curing UV dan verifikasi ketebalan, sehingga meningkatkan kecepatan produksi dan efisiensi operasional.

Apa peran pre-treatment dalam meningkatkan kualitas cetak pada cangkir plastik?

Metode pre-treatment seperti corona dan plasma etching meningkatkan daya rekat tinta pada permukaan plastik dengan memodifikasi permukaan pada level mikroskopis, sehingga menghasilkan cetakan yang lebih tahan lama dan tampak lebih baik.

Bagaimana kemasan cerdas dan integrasi digital memberi manfaat bagi industri minuman?

Kemasan cerdas dengan kode QR, tag NFC, dan data variabel menciptakan pengalaman konsumen yang interaktif serta meningkatkan upaya pemasaran, sekaligus mengurangi limbah material dan meningkatkan efisiensi produksi.

Daftar Isi

- Pencetakan Inkjet Digital untuk Mesin Cetak Gelas Plastik Merevolusi Lini Produksi

- Printer Silinder Digital Berkecepatan Tinggi Memungkinkan Kustomisasi Massal

- Integrasi Otomatisasi dalam Pencetakan Cangkir

- Patokan Presisi dan Kecepatan

- Perbandingan Kunci Mesin Cetak Gelas Plastik Metode dan Hasil Kualitas Cetak

-

Mewujudkan Cetakan Berkualitas Tinggi: Inovasi Pra-Perlakuan dan Pencetakan Heliks 360-Derajat

- Metode pra-perlakuan (corona dan plasma) meningkatkan daya rekat tinta pada permukaan plastik

- Studi Kasus: Perlakuan plasma dari produsen terkemuka meningkatkan ketahanan cetakan hingga 40%

- pencetakan heliks 360 derajat memungkinkan desain cangkir full-wrap yang mulus

- Tren: Permintaan konsumen terhadap desain cangkir yang dipersonalisasi mendorong adopsi sistem digital full-wrap

-

Keberlanjutan, Efisiensi, dan Perpindahan Menuju Pencetakan Cangkir Plastik Secara Internal

- Peningkatan Efisiensi Melalui Alur Kerja Digital Terpadu dan Waktu Persiapan Ulang yang Diperpendek

- Mengurangi Limbah Label dan Bahan Kemasan melalui Pencetakan Digital Langsung

- Keuntungan Pencetakan Cangkir Plastik Mandiri: Waktu Penyelesaian Lebih Cepat, Kontrol Desain, dan Penghematan Biaya

- Strategi: Merek Kecil dan Menengah Mengadopsi Sistem Inkjet Digital Kompak untuk Mengurangi Outsourcing

- Masa Depan Kemasan Cerdas dan Integrasi Digital dalam Pencetakan Cangkir

-

FAQ

- Apa keuntungan dari pencetakan inkjet digital dibandingkan pencetakan screen tradisional?

- Bagaimana otomatisasi meningkatkan efisiensi pencetakan pada cangkir plastik?

- Apa peran pre-treatment dalam meningkatkan kualitas cetak pada cangkir plastik?

- Bagaimana kemasan cerdas dan integrasi digital memberi manfaat bagi industri minuman?