İçin Dijital Enjeksiyon Baskısı Plastik Kupa Baskı Makinesi Üretim Hatlarını Dönüşüme Uğratır

Günümüz plastik bardak baskı ekipmanları, renkleri yaklaşık %98 oranında doğru veren ve eski okul ekran baskısına kıyasla kurulum sırasında atık malzemeyi yaklaşık üç kat azaltan dijital mürekkep püskürtme teknolojisini kullanmaktadır. Bu durum üreticiler için artık maliyetlerini aşmadan daha küçük baskı işlerini yapabilir hale gelmeleri anlamına gelmektedir. Bazı şirketler makul fiyatlarla yalnızca 500 bardaklık seri üretimler bile yapabilmektedir. GlobeNewswire'ın 2025 tarihli son piyasa araştırmasına göre, bu sektör çeşitli tek kullanımlık ambalaj pazarlarında dijital baskı çözümlerinin benimsenmesinde yıllık yaklaşık %14'lük bir büyüme yaşamıştır. Bu eğilimin bu kadar hızlı yaygınlaşmasının nedenlerinden biri, çevre dostu su bazlı mürekkeplerle oldukça iyi çalışması ve önceki geleneksel yöntemlerle imkansız olan şık gradyan efektlerin oluşturulabilmesidir.

Yüksek Hızlı Dijital Silindir Baskı Makineleri Kitleye Özelleştirme Olanağı Sağlar

Önde gelen üreticiler, saatte yaklaşık 2800 bardak basabildiği ve 0,01 mm'nin altındaki kayıt doğruluğunu koruyabilen döner dijital presleri piyasaya sürmeye başladı. Bu makineleri öne çıkaran şey, seri numaralarından mevsimsel grafiklere ve bölgeye özel markalama uygulamalarına kadar değişken veri baskısı yapabilme yeteneğidir ve üretim hızını düşürmeden bunu gerçekleştirebilmeleridir. Büyük bir içecek şirketi bu teknolojiyi benimsemeden sonra stok kodu (SKU) sayısını neredeyse üçte ikiye indirdi. Aynı üretim hattında aynı anda on iki farklı özelleştirilmiş tasarımı bastı ve bu durum envanter yönetimlerini ve yerel pazar taleplerini karşılama biçimlerini tamamen dönüştürdü.

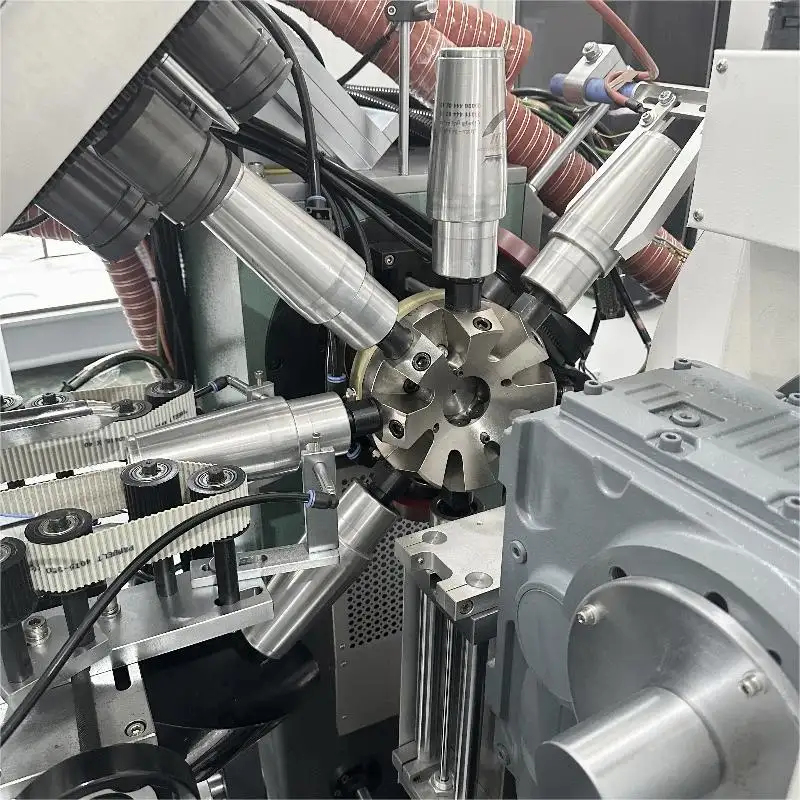

Bardak Baskısında Otomasyon Entegrasyonu

İleri düzey tesislerde robotik kol entegrasyonu manuel bardak işleme işlemlerini %90 oranında azalttı. Çoklu istasyonlu makineler artık hat içinde süreçleri gerçekleştiriyor:

- Baskıdan sonra UV ile sertleştirme (395 nm dalga boyunda, bardak başı 1,2 saniye)

- Otomatik kalınlık kontrolü (±0,05 mm tolerans)

- 5μm çözünürlükle 120fps'de görüntü kontrolü

Bu otomasyon, bazı tesislerin %85 genel ekipman etkinliği (OEE) ile günde 22 saat çalıştığı ışıkların kapalı olduğu üretim imkanı sağlar.

Hassasiyet ve Hız Kıyaslama Değerleri

Şu anki nesil plastik bardak baskı makineleri şunları başarır:

| Metrik | Performans | Sektör Standardı (2020) |

|---|---|---|

| Geçiş Kapasitesi | 4.500 bardak/saat | 2.200 bardak/saat |

| Konumlandırma hassasiyeti | ±0.1mm | ±0.3mm |

| Mürekkep Tüketimi | 8 mL/100 bardak | 15 mL/100 bardak |

Bu gelişmeler, markaların gıda sınıfı güvenlik uyumunu korurken 8 ons PET bardaklara 2,3 saniyelik döngülerde 360° tasarımlar basabilmesini sağlar.

Temel Karşılaştırma Plastik Kupa Baskı Makinesi Yöntemler ve Baskı Kalitesi Sonuçları

Fleksografik Baskı, Tampon Baskı, Dye Sublimasyon, DTF ve Dijital Mürekkep Püskürtmeli: Performans Karşılaştırması

Günümüzdeki plastik bardak baskı ekipmanları, işletim açısından her birinin farklı avantajlar sunduğu birkaç ana yönteme sahiptir. Ekran baskısı, büyük siparişler için en uygundur ve yaklaşık 85 ila 100 çizgi/inç çözünürlükte keskin görüntüler üretir. Renkler parlak ve düzgün çıkar, bu yöntem bardaklara basit logo işleri için oldukça uygundur. Tampon baskı özellikle üst veya alt kısımları daralan eğri yüzeyli bardaklarda oldukça iyi sonuç verir. Ancak bu teknikte çok renkli tasarımların doğru şekilde hizalanması zor olabilir. Dye sublimasyon ise görünür dikiş izi bırakmadan güzel tam kaplama tasarımlar oluşturur. Ancak ısı transfer işlemi çalışabilmesi için bardakların özel bir poliester kaplamaya sahip olması gerektiğinden, özel bir hazırlık gerektirir.

Dijital inkjet baskı, küçük partiler için eşsiz bir esneklik sağlar ve ekran ayarları olmadan 1.200 dpi'ye varan fotoğraf kalitesinde baskı elde edilmesini sağlar—bunun analog yöntemlere göre %43 daha hızlı kurulum süresi vardır (ReliancePak 2023). Doğrudan Filme (DTF) baskı, dijital ve geleneksel yöntemler arasındaki boşluğu doldurur ve dokulu plastikler üzerinde detaylı grafikler için yapışkan film transferleri uygular.

| Yötem | En iyisi | Dayanıklılık* | Renk Gamı |

|---|---|---|---|

| Ekran Baskısı | Toplu siparişler, özel renkler | 5/5 | %85 CMYK |

| Dijital Inkjet | Kısa seriler, gradyanlar | 4/5 | %98 CMYK |

| DTF | Metinli yüzeyler | 4.5/5 | %95 CMYK |

*Dayanıklılık, ASTM F2357 aşınma standartlarına göre test edilmiştir

Kaplara Doğrudan Baskı Teknolojisi vs. Geleneksel Etiketleme Teknikleri

Doğrudan baskı, hem malzeme israfını hem de bütçeyi etkileyen yapışkan etiket macunlarını azaltır. Şirketler orta ölçekli üretim partilerinde birim başına %18 ila %27 arasında tasarruf bildirmektedir. Geleneksel etiket uygulaması üretim hattının etrafında ekstra ekipman gerektirir ancak yeni nesil plastik bardak yazıcıları ana üretim sürecinin yanında doğrudan çalışabilmektedir. Burada hassasiyetin de büyük önemi vardır. Bu makineler, günümüzde çoğu markalı ürünün dikkat çekici görünümü ve dokusu için yoğun şekilde dayandığı kabartmalı detaylar ya da kalıplanmış özelliklerle eşleşmede yaklaşık 0,3 mm doğruluk sağlar.

Yazım Çözünürlüğü, Dayanıklılık ve Renk Doğruluğunun Yöntemlere Göre Değerlendirilmesi

Çözünürlük kapasitesi gelişmiş dijital bardak yazıcılarında artık 1.440 dpi seviyesine ulaşmıştır ve daha önce sadece ofset ambalajlamaya özgü olan mikro metin ve gradyan efektlerine olanak tanır. Hızlandırılmış yaşlanma testleri şunu göstermiştir:

- UV ile sertleştirilmiş inkjet baskılar, 200 bulaşık makinesi döngüsünün ardından renk sadakatinin %90'ını korur

- Ekran baskılı solvent bazlı mürekkepler 500'den fazla silme döngüsüne ulaşır ancak gradyan hassasiyeti eksiktir

- Plazma ile ön işlemden geçirilmiş bardaklar, karbonatlı içecek ambalajları için kritik olan mürekkep yapışmasını %40 artırır

Dijital inkjet ile robotik pad baskı istasyonlarını birleştiren hibrit sistemler artık dayanıklılık-çözünürlük ödünleşimini ele almakta ve tek başına uygulanan yöntemlere göre %22 iyileştirme sağlayan 1.200 dpi'de 4/5 çizik direnci elde edilmektedir

Yüksek Kaliteli Baskıların Etkinleştirilmesi: Ön İşlem ve 360 Derece Helisel Baskı Yenilikleri

Ön işlem yöntemleri (korona ve plazma), plastik yüzeylerde mürekkep yapışmasını artırır

Plastik bardaklara baskı yaparken korona deşarj veya plazma aşındırma gibi gelişmiş işlemler kullanmak aslında büyük bir fark yaratabilir. Bu yöntemler temel olarak yüzeyi mikroskobik düzeyde pürüzlendirerek, mürekkebin sıradan işlenmemiş plastiklere göre çok daha iyi tutunmasını sağlar. 2023 yılında Material Science Journal'dan yapılan son araştırmaya göre, mürekkebin yapışma kabiliyetinde yaklaşık %60 oranında iyileşme sağlanmaktadır. Bu işlemlerin yaptığı şey, moleküler düzeyde yüzey enerjisi özelliklerini değiştirmektir. Bu da su bazlı mürekkepler ve UV ile sertleşebilen mürekkepler gibi modern baskı teknolojileri için tüm farkı yaratır. Her iki mürekkep türü de polietilen ve polipropilen malzemelerin işlenmiş yüzeyine daha kuvvetli bağ oluşturabildiği için çok daha iyi çalışır; aksi takdirde mürekkep sadece yüzeyde durup dökülmeyi bekler.

Vaka Çalışması: Önde gelen üreticinin plazma işlemi, baskının dayanıklılığını %40 artırıyor

2023 yılında yapılan bir saha çalışması, plazma ön işlem sistemlerini uygulayan üreticilerin 1.000'in üzerinde bulaşık makinesi döngüsü boyunca %40 daha yüksek baskı dayanıklılığı elde ettiğini ve mürekkep yapışmasının ürün ömürleri boyunca ISO Sınıf 4 standartlarını koruduğunu göstermiştir. Bu teknoloji, hassas enerji modülasyonu sayesinde geleneksel korona yöntemlerine kıyasla mürekkep israfını %22 azaltmıştır.

360 derece helisel baskı, kesintisiz, tam kaplama bardak tasarımlarına olanak tanır

Günümüzün plastik bardak baskı ekipmanları, saatte 4.500'in üzerinde hızla bardakların etrafına tam daire tasarımlar oluşturmak için helikal görüntüleme teknolojisini kullanır. Alandaki üreticilere göre, bu tek parça dijital sistemler eski çoklu geçişli modellere kıyasla kurulum süresini yaklaşık üç çeyrek oranında azaltır ve ayrıca her iki yönde 0,1 mm içinde oldukça etkileyici bir kayıt doğruluğuna ulaşır. Helikal baskının öne çıkan yönü, tek geçişli yöntemlerde bazen görülen can sıkıcı bantları ortadan kaldıran üst üste binen bir desende mürekkep damlalarını yerleştiriyor olmasıdır. Bu, 900 dots per inch (inç başına nokta) çözünürlükte keskin görüntüler elde edilmesini sağlar ve bu da gradyan renklerin nihai ürünlerde çok daha düzgün ve gerçekçi görünmesi anlamına gelir.

Trend: Tüketici talebinin özelleştirilmiş bardak tasarımlarına yönelmesi, tam kaplama dijital sistemlerin benimsenmesini artırıyor

2024 yılına ait son Paketleme Trendleri verilerine göre, günümüzde yaklaşık üçte ikisi kendi özel içecek kaplarına sahip olmak isteyen müşteriler mevcut. Bu yüzden birçok şirket, genel ürünlerle dolu büyük depoları korumaktan vazgeçiyor ve bunun yerine yalnızca 50 adetlik küçük serilere başlangıç yapabilen ve kurulum için ek ücret talep etmeyen daha küçük dijital yazıcıya yatırım yapıyor. Geçen yıl kurulan yeni plastik bardak makinelerinin her 10 tanesinden yaklaşık 4'ü bu özelliği destekleyecek şekilde donatılmış durumda - tam kaplama baskı (full wrap) pazarı gerçekten hızla büyüyor. Neden mi? Çünkü insanlar konserler, festivaller ve benzersiz bir şey sahibi olmanın önemli olduğu diğer etkinlikler için özel seri bardaklara bayılıyor.

Sürdürülebilirlik, Verimlilik ve Plastik Bardak Baskısının Kurum İçi Üretim Yönüne Kayması

Tümleşik Dijital İş Akışları ve Değişim Sürelerinin Kısaltılmasıyla Elde Edilen Verimlilik Artışı

Modern plastik bardak baskı makineleri, otomatikleştirilmiş iş akışları sayesinde önemli verimlilik iyileştirmeleri sağlar. Akıllı sensörlerin ve gerçek zamanlı izlemenin entegre edilmesiyle üreticiler, manuel sistemlere kıyasla değişme sürelerini %35 oranında azaltır. Bu optimizasyon, tek bir üretim hattının durma süresi olmadan birden fazla tasarım varyantını işlemesine olanak tanır ve sınırlı seri ambalaj taleplerinin karşılanması açısından kritik öneme sahiptir.

Doğrudan Dijital Baskı ile Etiket Atığının ve Ambalaj Malzemelerinin Azaltılması

Doğrudan dijital baskı, geleneksel etiket uygulamasını ortadan kaldırarak 2023 döngüsel ambalaj araştırmalarına göre malzeme atığını %40-60 oranında azaltır. Ekstra arka katman gerektiren yapışkanlı etiketlerin aksine, dijital inkjet sistemleri tasarımları bardakların üzerine doğrudan uygular. Bu yöntem, 50'den fazla yıkama döngüsü boyunca baskının dayanıklılığını korurken geri dönüştürülemez astar katmanlarına olan bağımlılığı azaltır.

İşletmede Plastik Bardak Baskı Avantajları: Daha Hızlı Teslimat, Tasarım Kontrolü ve Maliyet Tasarrufu

Üretimi kendi bünyesine alan markalar, yeni tasarımlar için pazara ulaşma süresini %50 oranında hızlandırırken birim maliyetleri %18-22 arasında düşürüyor. Talep üzerine baskı imkanı, özellikle sezonluk kampanyalar ve bölgesel özelleştirme açısından değerli olan gerçek zamanlı tasarım ayarlamalarına olanak tanıyor. Önde gelen bir üreticinin kompakt sistemi, dış kaynak kullanım ücretlerindeki azalma ve minimum sipariş miktarı gereksinimlerinden dolayı 14 ay içinde getiri sağlıyor.

Strateji: Küçük ve Orta Ölçekli Markaların Dış Kaynak Bağımlılığını Azaltmak İçin Kompakt Dijital İnjeksiyon Sistemlerini Benimsemesi

Orta ölçekli içecek şirketlerinin %65'inden fazlası artık kısa üretim serileri için masaüstü boyutunda dijital yazıcılar kullanıyor. Bu sistemler profesyonel düzeyde baskı çözünürlüğüne (1200 dpi) sahip olup 500 bardak gibi küçük partileri işleyebilir ve özel ambalajlama alanına maliyet açısından uygun bir giriş sağlar. Bu strateji, rekabetçi pazarlarda kar marjlarını korurken tüketici taleplerine hiper-lokalleştirilmiş markalaşma ile cevap verir.

Bardak Baskısında Akıllı Ambalaj ve Dijital Entegrasyonun Geleceği

Akıllı Ambalaj Dijital Baskıyla Buluşuyor: Tek Kullanımlık Bardaklarda QR Kodlar, NFC Etiketler ve Değişken Veri Baskısı

Plastik bardak baskı ekipmanlarının en yeni nesli, şirketlerin akıllı ambalajları doğrudan tek kullanımlık ürünlerine uygulamasını mümkün kılıyor. Yeni teknolojiler, saatte 4.500'in üzerinde bardak üretimi sırasında QR kodlar, NFC etiketler ve değişken veri baskısı gibi unsurların eklenmesini sağlıyor. 2024 yılında içecek sektörüne yapılan bir inceleme oldukça etkileyici rakamlar ortaya koydu - müşterilerin yaklaşık onda yedisi bardaklardaki dijital kodları tarayarak besin değerlerini kontrol ediyor, sadakat puanı topluyor ya da markaya özel artırılmış gerçeklik deneyimleri yaşıyor. Büyük üreticiler bu iş için UV ile sertleşen inkjet sistemlerine geçiş yapıyor. Bu sistemler, onda bir milimetreden daha düşük bir hassasiyetle akıllı öğeleri yerleştirebiliyor. Bu durum, eski tip etiketleme yöntemlerinin yerini alıyor ve atık malzemeyi yaklaşık %30 oranında azaltarak hem çevresel hem de ekonomik açıdan mantıklı bir çözüm sunuyor.

Dijital Baskılı Akıllı Bardak Kampanyalarıyla Etkileşimli Tüketici Deneyimleri

Dijital baskı, IoT teknolojisiyle birleştiğinde sıradan tek kullanımlık bardaklara oldukça etkileyici şeyler olur. Sadece kap olmaktan çıkar ve aslında birer pazarlama aracı haline gelirler. 2023 yılında perakende ambalaj sektöründen yapılan bir rapora göre, şirketler bardaklarına NFC çipleri yerleştirdiklerinde çevrimiçi sonuçlarda önemli ölçüde artış elde ettiler. Rakamlar, bu akıllı bardakların sosyal medyada paylaşım oranını normal baskılı bardaklara kıyasla yaklaşık %45 artırdığını gösteriyor. Şimdi, her bastırılan bardağı kontrol eden entegre sensörlü özel plastik bardak baskı sistemleri mevcut ve neredeyse tüm bardakların (%99,9'u) sınırlı süreli teklifler veya takip bilgileri için doğru şekilde taranabilmesini sağlıyor. Bu durum işletmeler için ne ifade ediyor? Artık çok hedefe yönelik içerikleri doğrudan bardağın üzerine iletebiliyorlar. Farklı bölgelere özel yerel reklamlar ya da tasarıma gömülmüş eğlenceli interaktif oyunlar düşünün. Artık ekstra ambalaj katmanlarına gerek yok çünkü her şey doğrudan bardağın yüzeyinde yer alıyor.

SSS

Dijital inkjet baskı, geleneksel ekran baskısına göre ne avantaj sağlar?

Dijital inkjet baskı, özellikle küçük partiler için daha fazla esneklik sunar ve ekran ayarları olmadan %43 daha hızlı kurulum süresi ile 1.200 dpi'ye kadar fotoğraf kalitesinde baskı imkanı sağlar.

Otomasyon, plastik bardak baskı verimliliğini nasıl artırır?

Robotik kol entegrasyonu ve çok istasyonlu makineler gibi otomasyon uygulamaları, elle müdahaleyi %90 oranında azaltır ve UV kürleme ve kalınlık kontrolü gibi süreçlerin hat içi gerçekleştirilmesini sağlayarak üretim hızını ve operasyonel verimliliği artırır.

Plastik bardaklarda baskı kalitesini artırmada ön işleme aşamasının rolü nedir?

Korona ve plazma aşındırma gibi ön işleme yöntemleri, plastik yüzeylerde mürekkep yapışmasını mikroskobik düzeyde yüzeyi değiştirerek artırır ve böylece baskı dayanıklılığı ile görünüm kalitesini iyileştirir.

Akıllı ambalajlama ve dijital entegrasyon, içecek sektörüne nasıl fayda sağlar?

QR kodlar, NFC etiketler ve değişken verilerle akıllı ambalaj, etkileşimli tüketici deneyimleri yaratır, pazarlama çabalarını artırırken malzeme israfını azaltır ve üretim verimliliğini artırır.

İçindekiler

- İçin Dijital Enjeksiyon Baskısı Plastik Kupa Baskı Makinesi Üretim Hatlarını Dönüşüme Uğratır

- Yüksek Hızlı Dijital Silindir Baskı Makineleri Kitleye Özelleştirme Olanağı Sağlar

- Bardak Baskısında Otomasyon Entegrasyonu

- Hassasiyet ve Hız Kıyaslama Değerleri

- Temel Karşılaştırma Plastik Kupa Baskı Makinesi Yöntemler ve Baskı Kalitesi Sonuçları

-

Yüksek Kaliteli Baskıların Etkinleştirilmesi: Ön İşlem ve 360 Derece Helisel Baskı Yenilikleri

- Ön işlem yöntemleri (korona ve plazma), plastik yüzeylerde mürekkep yapışmasını artırır

- Vaka Çalışması: Önde gelen üreticinin plazma işlemi, baskının dayanıklılığını %40 artırıyor

- 360 derece helisel baskı, kesintisiz, tam kaplama bardak tasarımlarına olanak tanır

- Trend: Tüketici talebinin özelleştirilmiş bardak tasarımlarına yönelmesi, tam kaplama dijital sistemlerin benimsenmesini artırıyor

-

Sürdürülebilirlik, Verimlilik ve Plastik Bardak Baskısının Kurum İçi Üretim Yönüne Kayması

- Tümleşik Dijital İş Akışları ve Değişim Sürelerinin Kısaltılmasıyla Elde Edilen Verimlilik Artışı

- Doğrudan Dijital Baskı ile Etiket Atığının ve Ambalaj Malzemelerinin Azaltılması

- İşletmede Plastik Bardak Baskı Avantajları: Daha Hızlı Teslimat, Tasarım Kontrolü ve Maliyet Tasarrufu

- Strateji: Küçük ve Orta Ölçekli Markaların Dış Kaynak Bağımlılığını Azaltmak İçin Kompakt Dijital İnjeksiyon Sistemlerini Benimsemesi

- Bardak Baskısında Akıllı Ambalaj ve Dijital Entegrasyonun Geleceği

- SSS