Malzeme Kompozisyonu ve Alttaş Zorlukları Hakkında Plastik Kupa Baskı Makinesi

PET Plastik vs. Poli Kaplanmış Kağıt: Yapısal ve Kimyasal Farklılıklar

Plastik bardaklar için kullanılan baskı makineleri, kağıt ürünlerde kullanılandan farklı malzemelerin çok farklı davranışları nedeniyle oldukça spesifik sorunlarla karşılaşır. Örneğin PET plastik, yaklaşık 35 ila 40 dyne/cm yüzey enerjisi olan son derece pürüzsüz ve emici olmayan bir yüzeye sahiptir. Bu durum, kalınlığı yaklaşık 45 ila 50 mikrometre olan LDPE kaplamalarla birlikte selüloz liflerinden oluşan poli-kaplı kağıdın durumuyla tamamen farklıdır. PET doğal olarak suyu ittiği için, mürekkeplerin yapışması için özel çözücü bazlı mürekkeplere ihtiyaç duyulur. Buna karşılık, kaplama katmanı sayesinde su bazlı mürekkeplerin nüfuz etmesine izin verildiği için kağıt üzerinde bu tür mürekkepler çok iyi çalışır. Bu temel fark, modern baskı ekipmanlarının tasarımında çoğu mühendislik kararının alınmasının ardındaki ana nedendir.

| Malzeme | Yüzey Enerjisi (dyne/cm) | Kaplama kalınlığı | En Uygun Mürekkep Türü |

|---|---|---|---|

| Pet plastik | 35-40 | N/A | Çözücü tabanlı |

| Poli-kaplı Kağıt | 50-55* | 45-50 µm | Su tabanlı |

| *Korona sonrası işlem |

Kağıt Bardaklarda Kaplama Teknolojileri ve Plastiklerde Yüzey Enerjisi

Günümüzde kağıt bardak baskı ekipmanları, genellikle 180 ila 200 derece Celsius sıcaklıklarında ekstrüzyon yöntemleri kullanarak yüzeylere polietilen kaplama yapar ve bu da ihtiyaç duyulan önemli nem bariyerlerinin oluşmasını sağlar. Ancak plastik malzemeler söz konusu olduğunda işler farklıdır. Çoğu plastik sistem, genellikle 2 ile 4 kilowatt arasında bir kare metreye karşılık gelen korona tedavisi adı verilen bir şeye dayanır. Bu işlem, PET malzemelerin yüzey enerjisini yaklaşık %40 artırarak mürekkebin baskı sırasında düzgün şekilde yapışmasını sağlar. Bu işlem uygulanmazsa, standart ASTM D3359-23 çapraz tarama testlerine göre PET'in yapışma oranı yaklaşık %25 daha düşüktür. Bu yüzden çoğu üretici baskıdan önce bu ek basamağı uygulamaya özen gösterir.

Malzeme Özelliklerinin Baskı Yapışması ve Dayanıklılığı Üzerindeki Etkisi

Malzemeler arasındaki dayanıklılık farkı oldukça açık bir şekilde ortaya çıkıyor. Plastik üzerine UV ışıkla sertleştirilen baskılar, aşınma belirtileri göstermeden yaklaşık 50 endüstriyel yıkama döngüsünü dayanabiliyor, ancak biyolojik olarak parçalanabilir kaplamalı kağıt, aşınmaya karşı bu kadar iyi direnç gösteremiyor. FTA'nın 2023 raporundaki flexo baskı makinesi performans rakamlarına baktığımızda, kaplamalı kağıtta mürekkep aktarım verimliliğinin yaklaşık %94 olduğunu, buna karşılık sıradan plastiklerde yalnızca %82 olduğunu görüyoruz. Bu zorluklar nedeniyle, modern plastik bardak baskı ekipmanlarının çoğu sistem içine entegre plazma tedavi üniteleri veya korona modülleri ile donatılmıştır. Bu eklemeler, plastik yüzeylere baskı yapmanın doğasında gelen zorluklara rağmen iyi baskı kalitesinin korunmasına yardımcı olur.

Plastik ve Kağıt Bardaklar için Baskı Teknolojileri

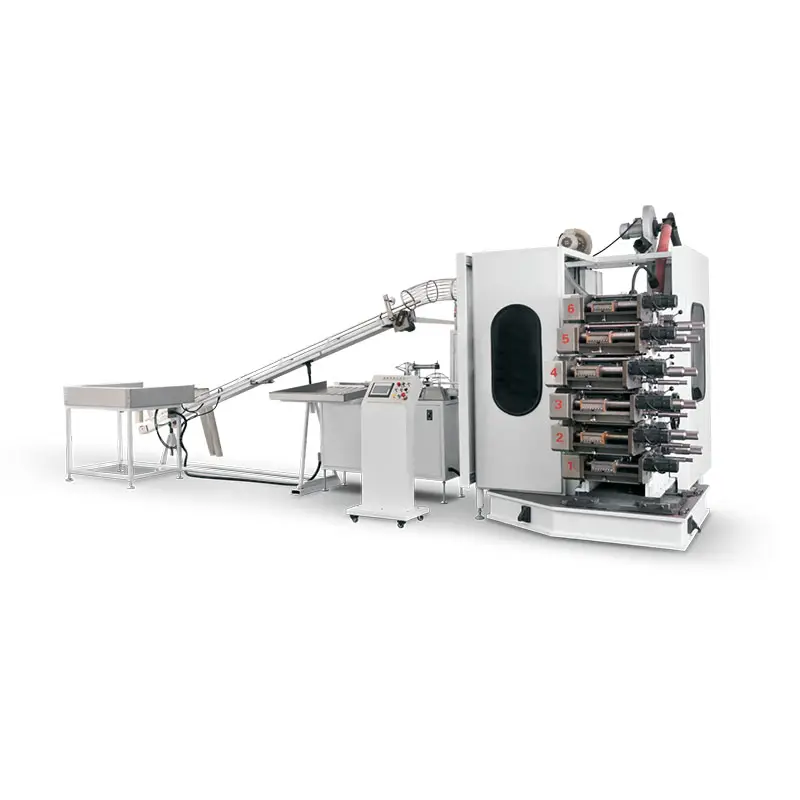

Flexo ve Mürekkep Püskürtmeli Baskı Plastik Kupa Baskı Makinesi Sistemler

Günümüzde çoğu plastik bardak baskı ekipmanı, flexografik veya mürekkep püskürtmeli teknolojiye dayanmaktadır. Flexo sistemleri, polietilen ve polipropilen gibi yaygın plastiklerle iyi çalıştıkları için büyük ölçekli işletmelerin tercih ettiği çözümdür. Geçen yıl Packaging World'de yer alan bilgilere göre bu makineler her dakika 1.200'den fazla bardak üretebilmektedir ve bu nedenle fabrikalar büyük parti üretimlerinde bunları tercih etmektedir. Diğer yandan endüstriyel düzeydeki mürekkep püskürtmeli yazıcıların da kendi avantajları vardır. Bardaklara canlı, fotoğraf kalitesinde görüntüler oluşturan özel piezoelektrik baskı başlıklarını kullanırlar. Ayrıca bu yazıcılar değişken veri baskısını da yapabildiği için şirketler pazarlama faaliyetleri kapsamında sınırlı seri tasarımları zahmetsizce üretebilir.

Su Bazlı Mürekkepler ve Kaplanmış Kağıt Materyallerine Uyarlamalar

Kâğıt bardaklara baskı yaparken, yüzeylerinin gözenekli ancak poliüretan kaplı olması nedeniyle özel ayarlamalar gereklidir. Baskıdan önce, çoğu tesis, su bazlı mürekkeplerin liflere sızmasını engellemek için koruyucu astar uygular. 2024 Sürdürülebilir Ambalaj Raporu, kalite kontrol açısından bu uygulamanın oldukça önemli olduğunu özellikle vurgulamaktadır. Plastik bardaklar söz konusu olduğunda ise üreticilerin farklı zorlukları vardır. Plastik malzemeler doğal olarak mürekkebe tutunmayı reddettiğinden, genellikle yapıştırıcı artırıcılar kullanılır. Son zamanlarda bazı ilginç gelişmeler de yaşanmıştır. Hem kâğıt hem de plastik malzemelerde solmadan iyi görünüm sağlayan hibrit mürekkepler artık mevcuttur. Ayrıca bu yeni formüller, eski çözücü bazlı alternatiflere kıyasla zararlı VOC emisyonlarını yaklaşık %18 ila %22 oranında azaltmaktadır. Baskı kalitesini feda etmeden daha temiz üretim süreçleri isteyen şirketler için bu durum mantıklı bir tercihi yansıtmaktadır.

Ön İşlem ve Kurutma Mekanizmaları: Baskı Kalitesini Artırma

Yüzey hazırlığı ve sertleştirme malzemelere göre önemli ölçüde farklılık gösterir:

- Plastik bardaklar korona tedavisi (3,8 - 4,2 kW/m²), mürekkep tutunmasını güvenli hale getirmek için dyne seviyesini 30-34'ten 40-44'e yükseltir

- Kâğıt bardak makineleri, ince duvarları deforme etmeden mürekkepleri kurutmak için kızılötesi kurutma tünellerini (70-90°C) kullanır

- UV-LED sertleştirme enerji tüketimini 37%çift tabanlı yazıcılarda azaltır (EcoPrint Konsorsiyumu 2023)

Bu optimize edilmiş süreçler, plastik bardak baskı makinelerinin aşınma testlerinde 500 döngü 'in ötesinde çizilmeye direnç elde etmesine olanak tanır ve aynı zamanda kâğıt sistemlerde gıda ile temas açısından FDA uyumlu güvenliği korur.

Tasarım Esnekliği ve Özel Markalama Özellikleri

Plastik Bardaklarda Tam Kaplama Grafikler vs. Kâğıt Bardaklarda Markalama

Plastik bardaklar için kullanılan baskı makineleri PET malzemeler üzerinde 360 derece baskı yapabilir çünkü yüzey mürekkebi emmez, bu nedenle görüntüler boyanın yayılmasına neden olmadan net kalır. Ancak kağıt bardaklarda durum zorlaşır. Yazıcılar, kuruması daha uzun süren poli kaplı yüzeylerle çalışmak zorundadır ve FlexoTech'in geçen yılki araştırmasına göre bu, yaklaşık %32 daha yavaştır. Markalarının dikkat çekmesini isteyen şirketler için plastik kesinlikle daha iyidir. Plastik üzerindeki tam kaplama tasarımları tüm yüzeylerde yaklaşık %98 renk doğruluğunu korurken, çoğu markanın tercih ettiği kısmi baskı işlerinden bahsedildiğinde kağıt sadece yaklaşık %76 başarır.

Baskı Çözünürlüğü, Renk Sadeliği ve Özelleştirme Seçenekleri

En iyi plastik bardak baskı makineleri, UV ile sertleşen mürekkep teknolojisi sayesinde yaklaşık 1200 dpi çözünürlükte görüntü üretebilir ve bu da kağıdın pürüzlü yüzeyinde iyi görünmeyen parlak metalik efektler ile yumuşak gradyanların oluşturulmasını mümkün kılar. Flexo baskıya dayalı kağıt sistemlerine baktığımızda bunların tipik olarak 600 dpi'ye ulaştığını ve kağıdın mürekkebin büyük bir kısmını emmesi nedeniyle renk gamının yaklaşık %18 daha küçük kaldığını görürüz. Ancak günümüzde üreticiler yaratıcı olmaya başladı. Plastik baskı ekipmanları şimdi çevre dostu olması için biyobozunur seçenekleri içerirken, birçok kağıt sistemi mürekkebin yüzeye daha iyi yapışmasını sağlamak amacıyla baskıdan önce lazer işlem kullanmaya başladı ve son testlere göre bu, yapışma özelliğinde neredeyse %40'lara varan bir iyileşme sağladı.

Tüketici Algısı: Çevre Etiketi ile Gerçek Geri Dönüşebilirlik

EcoPack'ın 2023 raporuna göre insanların yaklaşık %67'si kağıt bardakların çevre dostu olduğunu düşünse de gerçek oldukça farklı. Her 100 poli-kaplı kağıt bardaktan sadece 12'si geri dönüştürülürken, PET bardaklar yaklaşık %29 oranında geri dönüştürülebiliyor. Ancak sektör yeni bir şey deniyor. Şimdi bu plastik bardak baskı makinelerini işleten birçok kişi, müşterilerin atıldıktan sonra ürünün ne olduğunun öğrenmesini sağlamak için ürünlerine QR kodlar ekliyor. Şirketler bu kodlar ürünün nereye gittiğini açıklayınca güvenin yaklaşık %22 arttığını da gördü. Yine de dikkate değer bir nokta var: anlık satın alma kararlarında görünüş hâlâ çok önemli. Tüm dürtüsel satın almaların yaklaşık yarısı, bir şeyin ilk bakışta ne kadar çekici göründüğüne büyük ölçüde bağlı.

Üretim Verimliliği, Maliyet ve Sürdürülebilirlik Karşılaştırması

İmalat Hızı, Üretim Kapasitesi ve Entegrasyon Özellikleri

Döner flexo baskı sistemleri sayesinde plastik bardak baskı makineleri her dakika 1.200 ile 1.500 arasında bardak üretebiliyor. Plastik malzemenin üretim sırasında daha iyi işlem görmesi nedeniyle, bu makineler kağıt bardak makinelerinden yaklaşık yüzde 25 ila 30 daha hızlı performans sergiliyor. Kağıt sistemleri de yüksek hızlarda çalışıyor ancak kaplamalı malzemelerle çalışırken çok hassas hizalama gerektirdiği için üretimi dakikada yaklaşık 900 ile 1.100 bardak seviyesine düşürüyor. Her iki tip bardağı da işleyebilen makineler artık dahili robotik kollarla donatılmış durumda. Bu yapı, malzeme değiştirme süresini yaklaşık yüzde 40 oranında azaltıyor ve ScienceDirect'in 2023 yılındaki son araştırmalarına göre operasyonları genel olarak çok daha esnek hâle getiriyor.

Bardak Üretiminde Enerji Tüketimi ve Karbon Ayak İzi

Kupa üretimi açısından değerlendirildiğinde plastik, kağıt ürünlere kıyasla yaklaşık yüzde 40 daha az enerji gerektirir. Ancak karbon emisyonları açısından bakıldığında durum değişir. 1000 birim üretimde plastik kupalar yaklaşık 2,1 kilogram CO2 eşdeğeri salarken, 2023 yılında Journal of Cleaner Production'de yayımlanan araştırmaya göre kağıt kupalar bu değerde 1,4 kg seviyesindedir. Bu farkın nedeni büyük ölçüde kağıdın kupa haline gelmeden önce uygulanan işlemlerdir. Kağıt üretimi sırasında yüksek miktarda enerji tüketen kaplama işlemleri gereklidir, buna karşılık plastik malzemenin başlangıçtan itibaren fosil yakıtlara bağımlılığından kaynaklanan çevresel sorunları vardır. Yine de bazı üreticiler, plastik ya da kağıt malzeme kullanılmakta farketmeksizin toplam enerji tüketimini yaklaşık yüzde 18 oranında azaltmaya yardımcı olan güneş termal kurutma teknolojisini uygulamaya başlamıştır.

Büyük Ölçekli Maliyet Analizi: Plastik ve Kağıt Kupa Baskı Makineleri

10 milyon adetlik hacimlerde, kağıt bardak baskısının maliyeti şunlar nedeniyle plastikten %18 daha fazladır:

- Su bazlı mürekkep sertleştirme altyapısı (220.000-350.000 dolar prim)

- Polyetilen kaplama uygulayıcılarının %30 daha fazla bakım gerektirmesi

- Daha yüksek materyal atığı (kağıt için %6,2'ye karşılık plastik için %4,1)

İki malzemeli sistemler, kağıt-plastik oranının %60/%40 olduğu durumlarda birim başı maliyetleri %12 oranında düşürür (ScienceDirect 2023).

Sürdürülebilirlik Eğilimleri: Kompostlanabilir Kaplamalar ve Hibrit Malzemeler

2024 yılında yer alan yenilikler şunlardır:

- Kağıt bardaklarda polyetilenin %82'sini değiştiren PLA bazlı kompostlanabilir katmanlar

- Plastik benzeri dayanıklılık sunan ve %50 biyo-içeriğe sahip hibrit PET-hamur kompozitleri

- UV-LED sertleştirme ile çözücü emisyonlarının %90'ının ortadan kaldırılması

2023 yılında yapılan bir yaşam döngüsü analizi, selüloz nano lif takviyeleri ve alglerden elde edilen mürekkepler sayesinde, 2026 yılına kadar bardak basımının karbon ayak izini bir sonraki nesil malzemelerle %34 oranında azaltabileceğini gösteriyor.

Çift Altlık Baskıda Piyasa Liderleri ve Yenilikler

ZHEJIANG GUANGCHUAN MAKİNE SANAYİ ŞİRKETİ A.Ş.: Entegre Plastik ve Kağıt Bardak Çözümleri

ZHEJIANG GUANGCHUAN MACHINERY CO LTD, PET ve poli kaplı kâğıt bardak üretimini tek bir platformda birleştiren hibrit sistemler geliştirerek çift altlık teknolojisinde önemli bir oyuncu haline geldi. Şirketin özel nozul tasarımı, mürekkep kalınlığını ve kürlenme sıcaklıklarını anlık ihtiyaçlara göre otomatik olarak ayarlayabilme özelliği sayesinde malzeme kullanım oranını yaklaşık %98'e çıkarmaktadır ve bu durum 2024 Baskı Teknolojisi Pazar Araştırması'nda da belirtilmiştir. Bu sistemin gerçekten dikkat çeken yönü, eskiden çok zaman alan sıkıcı printhead değişimlerinin büyük ölçüde azalmasıdır. Kurulum süreleri yaklaşık %40 oranında düşer ve böylece üretim hatları daha hızlı çalışmaya başlar. Ortalama boyutlardaki içecek şirketleri için bu, geleneksel yöntemlere kıyasla yılda yaklaşık 32 metrik ton atık tasarrufu anlamına gelmektedir.

Yeni Çıkan Çift Altlık Bardak Baskı Makineleri ve Geleceğe Yönelik Beklentiler

En yeni sistemler farklı alt tabakaları tanıyan yapay zekâ ile donatılmıştır ve bu sayede elle yeniden kalibre etmeye gerek kalmadan plastik ile kağıt arasında otomatik olarak geçiş yapabilirler. Örneğin UV LED kurutma özelliğine sahip hibrit makineler, eski tip infrared sistemlere kıyasla balmumu kaplı kağıt üzerinde yaklaşık %27 daha hızlı kurur ve yine de PET malzemelerde 1200 dpi değerlerine ulaşmayı başarır. Sustainable Packaging Forecast 2024'e göre, kompostlanabilir PLA kaplamalar 2027'ye kadar bardak kağıdı pazarının yaklaşık %58'lik bir kısmını ele geçirebilir. Bu yüzden üreticiler hem polimer filmlerle hem de selüloz lifleriyle iyi çalışan biyolojik temelli mürekkeplerin geliştirilmesi üzerinde yoğunlaşmaktadır. Endüstrinin üretim hızlarını düşürmeden bu tür bir esnekliğe ve sürdürülebilirliğe ihtiyacı vardır.

SSS

PET plastik ve poli kaplı kağıda baskı yapmak için hangi tür mürekkepler gereklidir?

PET plastik, düzgün ve emici olmayan yüzeyi nedeniyle çözücü bazlı mürekkepler gerektirir, poli kaplı kağıt ise su bazlı mürekkeplerle iyi çalışır.

Koron işlemi PET plastik bardak baskı makinesini nasıl etkiler?

Koron işlemi, PET plastik yüzey enerjisini yaklaşık %40 artırarak mürekkep yapışmasını iyileştirir.

Plastik bardaklar kağıt bardaklara göre daha mı çevre dostudur?

Plastik bardakların üretimi daha az enerji gerektirse de, kağıt bardaklara kıyasla daha fazla CO2 emisyonu oluştururlar. Ancak polietilen kaplı kağıt bardakların yalnızca %12'si geri dönüştürülürken, PET bardakların %29'u geri dönüştürülmektedir.