材料の構成と基材に関する課題 プラスチックカップ印刷機

PETプラスチック対ポリコート紙:構造的および化学的違い

プラスチックカップ用の印刷機械は、紙製品用のものと比較すると、素材の性質が大きく異なるため、いくつか特有の問題に直面します。たとえばPETプラスチックは、表面エネルギーが約35~40ダイン/cmの非常に滑らかで非吸収性の表面を持っています。一方、ポリコーティング紙はセルロース繊維と厚さ約45~50マイクロメートルのLDPEコーティングからなる複数層構造です。PETは自然に水をはじくため、インキが定着するには特殊な溶剤系インキが必要です。一方、紙はそのコーティング層が水性インキの浸透を許すため、水性インキとの相性が非常に良いのです。このように、素材とインキの相互作用における根本的な違いが、現代の印刷装置設計におけるほとんどの技術的判断を左右しているのです。

| 材質 | 表面エネルギー(ダイン/cm) | 厚さ | 最適なインキタイプ |

|---|---|---|---|

| PET プラスチック | 35-40 | N/A | 有機溶剤ベース |

| ポリコーティング紙 | 50-55* | 45-50 µm | 水性 |

| *コロナ処理後 |

紙コップのコーティング技術とプラスチックの表面エネルギー

最近の紙コップ印刷装置は通常、180〜200度の温度範囲で押出成形法を用いてポリエチレンを表面にコーティングしており、これにより必要な水分バリアが形成されます。一方、プラスチック材料の場合には方法が異なります。ほとんどのプラスチックシステムでは、コロナ処理と呼ばれる手法に依存しており、通常は2〜4キロワット/平方メートルの範囲です。このプロセスにより、PET材料の表面エネルギーが約40%向上し、印刷時にインクが適切に付着するようになります。この処理を行わないと、標準的なASTM D3359-23クロスハッチ試験で示されるように、従来のPETでは接着性が約25%低下します。そのため、ほとんどの製造業者は印刷前のこの追加工程を行うのです。

材料特性が印刷の接着性と耐久性に与える影響

素材間の耐久性の違いは非常に明確に現れます。プラスチックにUV光で硬化させた印刷は、劣化が見られるまで約50回の工業用洗浄サイクルに耐えることができますが、生分解性コーティングを施した紙は摩擦に対してこれほど耐えられません。FTAの2023年報告書にあるフレキソ印刷機の性能データを見ると、コーティング紙ではインク転写効率が約94%であるのに対し、通常のプラスチックでは82%にとどまります。こうした課題があるため、現代のプラスチックカップ用印刷装置のほとんどには、プラズマ処理装置またはコロナ処理モジュールがシステム内に標準搭載されています。これらの追加機能により、プラスチック表面への印刷という本質的な困難さがあっても、良好な印刷品質を維持することができます。

プラスチックカップおよび紙カップの印刷技術

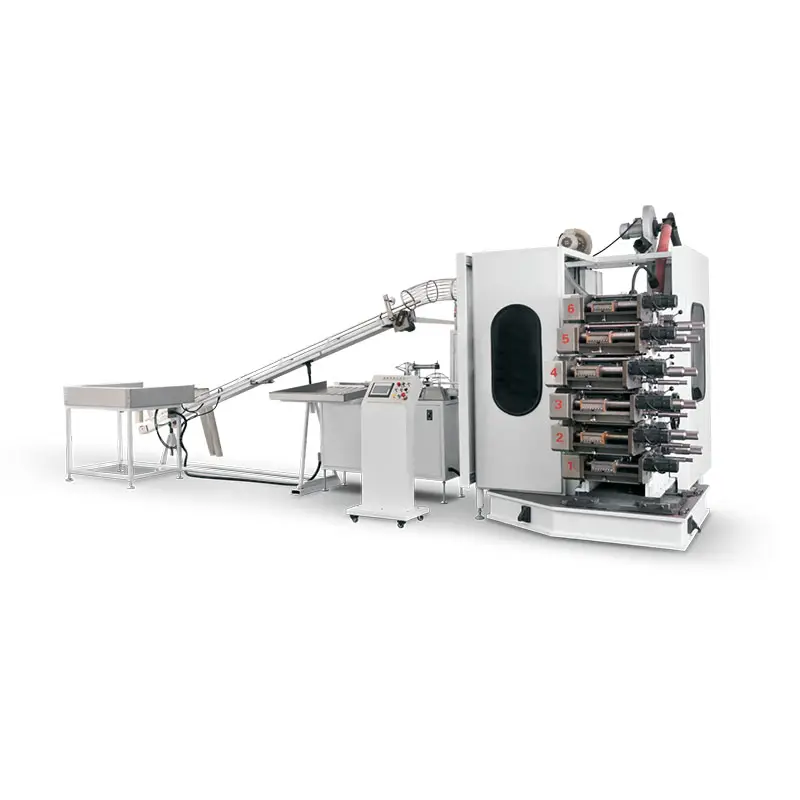

プラスチックおよび紙カップにおけるフレキソ印刷およびインクジェット印刷 プラスチックカップ印刷機 システム

現在、プラスチックカップの印刷設備のほとんどは、フレキソ印刷またはインクジェット技術に依存しています。フレキソシステムは、ポリエチレンやポリプロピレンなどの一般的なプラスチック素材に対して優れた性能を発揮するため、大規模な生産現場で主流となっています。昨年の『Packaging World』によると、これらの機械は毎分1,200個以上のカップを生産できることから、工場が大量生産に好んで使用している理由がわかります。一方で、産業用グレードのインクジェットプリンターも独自の利点を持っています。これらは特別な圧電素子を用いたプリントヘッドを使用しており、カップ表面に鮮やかで写真品質の画像を直接印刷できます。また、可変データ印刷にも対応しているため、企業はマーケティング活動の一環として限定デザインなどを手間をかけずに印刷することが可能です。

水性インクおよびコーティング紙基材への対応

紙コップへの印刷は、多孔質でありながらポリコーティングされた表面のため、特別な調整が必要です。印刷前に、ほとんどの施設では下塗り処理としてシーラントを塗布し、水性インクが繊維に浸透するのを防いでいます。これは2024年のサステナブル包装レポートでも品質管理上非常に重要であると実際に指摘されています。一方、プラスチック製コップの場合は、メーカーが直面する課題は異なります。プラスチックはインクの付着を自然に拒否するため、通常接着促進剤を使用します。最近では興味深い進展もあります。新しいハイブリッドインクは、紙素材およびプラスチック素材の両方で良好な印刷結果を出し、色あせも起こしにくくなっています。さらに、これらの新配合は、従来の溶剤型インクと比較して、有害なVOC(揮発性有機化合物)排出量を約18〜22%削減できます。印刷品質を損なうことなく、よりクリーンな生産プロセスを求める企業にとっては合理的な選択です。

前処理および乾燥機構:印刷品質の向上

材料によって表面処理と硬化プロセスは大きく異なります:

- プラスチックカップは コロナ処理 (3.8 - 4.2 kW/m²)の処理を受けることで、ダイヌ値を30-34から40-44に引き上げ、インクの確実な定着を可能にする

- 紙コップ製造機では、薄い壁面を変形させることなくインクを硬化させるために赤外線乾燥トンネル(70-90°C)を使用する

- UV-LED硬化は、複合基材対応プリンターにおいてエネルギー消費を 37%削減する(EcoPrint Consortium 2023)

これらの最適化されたプロセスにより、プラスチックカップ印刷機は耐擦傷性を摩耗試験で 500サイクル を超える性能を達成しつつ、紙製システムにおいてもFDA準拠の食品接触安全性を維持している。

デザインの柔軟性とカスタムブランド対応能力

プラスチックカップの全面グラフィック印刷 vs. 紙コップのブランド表示

プラスチックカップ用の印刷機は、PET素材に360度印刷が可能で、インクを吸収しないため、滲みが出ず鮮明な画像を維持できます。一方、紙コップの場合は事情が異なります。ポリコーティングされた表面ではインクの乾燥に時間がかかり、FlexoTech社の昨年の調査によると、印刷速度が約32%遅くなるため、印刷作業が難しくなります。ブランドの存在感を高めたい企業にとっては、プラスチックの方が明らかに優れています。プラスチックへの全面ラッピング印刷では、全表面にわたって約98%の色再現性が保たれるのに対し、ほとんどのブランドが採用している部分印刷の場合、紙コップでは約76%の再現性にとどまります。

印刷解像度、色忠実度、およびカスタマイズオプション

最高のプラスチックカップ印刷機は、UV硬化インク技術により約1200dpiの解像度で画像を出力でき、紙の粗い表面ではうまく再現できない光沢のあるメタリック効果や滑らかなグラデーションを表現することが可能になります。一方、フレキソ印刷に依存する紙ベースのシステムは、通常約600dpiにとどまり、紙がインクを多く吸収してしまうため、色域が約18%狭くなります。しかし、最近のメーカーは創造的な取り組みを行っています。プラスチック用印刷装置には環境に配慮した生分解性素材の使用が取り入れられるようになっており、多くの紙用システムでは印刷前のレーザー処理によってインクの接着性を向上させています。最近のテストによると、これにより接着性がほぼ40%改善されています。

消費者の認識:エコラベリングと実際のリサイクル可能性

EcoPackの2023年レポートによると、約67%の人が紙コップは環境に優しいと考えていますが、実際には状況は大きく異なります。ポリコート紙コップ100枚中わずか12枚しか実際にリサイクルされておらず、一方でPET製コップは約29%がリサイクルされています。しかし業界では新しい試みが始まっています。多くのプラスチックカップ印刷機の運営者が、製品にQRコードを印刷するようになり、消費者が捨てた後の処理について学べるようになりました。こうしたコードにより廃棄後の行方が説明されると、企業の信頼性が約22%向上したという結果も出ています。それでもなお、即時の購買決定において見た目が非常に重要であることに注意が必要です。衝動買いの約半数は、一見したときの魅力に大きく依存しています。

生産効率、コスト、およびサステナビリティの比較

製造速度、生産能力、および統合機能

回転式フレキソ印刷システムのおかげで、プラスチック製カップの印刷機は毎分1,200〜1,500個のカップを生産できます。プラスチック素材は製造工程での取り扱いが容易なため、同様の紙製カップの機械よりも約25〜30%性能が上回ります。紙用のシステムも高速で稼働しますが、コーティングされた素材を使用する際には非常に正確な位置合わせが必要となるため、生産能力は1分あたり約900〜1,100個に低下します。現在、両タイプのカップに対応する機械には内蔵型のロボットアームが装備されています。この構成により、素材切り替えに必要な時間が約40%短縮され、全体として運用の柔軟性が大幅に向上したと、2023年のScienceDirectの最近の研究で報告されています。

カップ生産におけるエネルギー消費とカーボンフットプリント

カップの製造に関しては、プラスチックは紙製品と比較して約40%少ないエネルギーしか必要としない。しかし、二酸化炭素排出量という観点では注意が必要である。2023年に『Journal of Cleaner Production』に発表された研究によると、プラスチック製カップは1000個生産するごとに約2.1kgのCO2相当を排出するのに対し、紙製カップは1.4kgである。この差の主な理由は、紙がカップになる前に施される処理にある。紙は製造工程でエネルギーを大量に消費するコーティングが必要となる一方、プラスチックは最初から化石燃料への依存に起因する独自の環境問題を抱えている。ただし、一部のメーカーは太陽熱乾燥技術の導入を始めている。この技術により、プラスチックでも紙でも使用する材料に関わらず、全体的なエネルギー消費を約18%削減できる。

大規模におけるコスト分析:プラスチック製カップと紙製カップの印刷機械

1000万ユニットの生産量では、紙コップの印刷コストはプラスチックに比べて18%高くなる。その理由は以下の通りである。

- 水性インクの硬化設備(22万~35万米ドルのプレミアムコスト)

- ポリエチレンコーティング装置が30%高いメンテナンスを必要とすること

- 基材の廃棄率が高いこと(紙:6.2%、プラスチック:4.1%)

二重素材システムは、紙とプラスチックの比率が60/40の運用時に、単価を12%削減する(ScienceDirect 2023)。

サステナビリティの動向:堆肥化可能なコーティングとハイブリッド素材

2024年の革新技術には以下が含まれる。

- 紙コップにおけるポリエチレンの82%を置き換えるPLAベースの堆肥化可能な層

- プラスチック並みの耐久性を持ち、バイオ素材を50%含むハイブリッドPETパルプ複合材

- 溶剤排出を90%削減するUV-LED硬化技術

2023年のライフサイクル分析によると、次世代素材を活用することで、セルロースナノファイバーの補強材や藻類由来のインクを通じて、2026年までにカップ印刷の炭素足跡を34%削減できる可能性がある。

複合基材印刷における市場のリーダーと革新

ZHEJIANG GUANGCHUAN MACHINERY CO LTD:プラスチックおよび紙製カップの統合ソリューション

ZHEJIANG GUANGCHUAN MACHINERY CO LTDは、PETとポリコート紙カップの製造を一つのプラットフォーム上で統合するハイブリッドシステムを生み出すダブルサブストレート技術の主要プレーヤーとなりました。同社の特殊ノズル設計により、インクの厚さや硬化温度をその場の必要に応じて自動調整できるため、材料使用率が約98%に達します。これは2024年の印刷技術市場調査でも指摘されています。特に注目すべき点は、以前は非常に時間がかかっていたプリントヘッドの交換作業が大幅に削減されたことです。セットアップ時間は約40%短縮され、生産ラインがより迅速に稼働可能になります。平均的な飲料メーカーにとっては、従来の方法と比較して年間約32メトリックトンの廃棄物を削減できることを意味します。

新興のデュアルサブストレートカップ印刷機と今後の展望

最新のシステムには、異なる基材を認識できるAIが搭載されており、手動での再キャリブレーションなしにプラスチックと紙の間で自動的に切り替えることができます。UV LED硬化方式のハイブリッド機械の例では、従来の赤外線方式と比較してワックスコーティング紙での乾燥時間が約27%短縮され、PET素材においても依然として1200dpiの解像度を達成できます。『サステナブル包装予測2024』によると、生分解性PLAコーティングは2027年までに紙コップ市場の約58%を占める見込みです。そのため、製造メーカー各社はポリマー薄膜とセルロース繊維の両方に対して良好に機能するバイオベースインクの開発に力を入れています。業界には、生産速度を落とすことなくこのような柔軟性と持続可能性が必要とされています。

よくある質問

PETプラスチックおよびポリコーティング紙への印刷には、どのような種類のインクが必要ですか?

PETプラスチックにはその滑らかで非吸収性の表面のため、溶剤系インクが必要ですが、ポリコーティング紙には水性インクが適しています。

コロナ処理はPETプラスチックカップ印刷機にどのように影響しますか?

コロナ処理により、PETプラスチックの表面エネルギーが約40%向上し、インクの付着力が改善されます。

プラスチック製カップは紙製カップよりも環境に優しいですか?

プラスチック製カップの製造には比較的少ないエネルギーしか必要とされませんが、二酸化炭素の排出量は紙製カップよりも多くなります。ただし、ポリコーティングされた紙製カップのリサイクル率は12%であるのに対し、PETカップのリサイクル率は29%です。