Materialsammansättning och underlagets utmaningar om PlastmuggskrivarMaskin

PET-plast kontra polybelagd papper: Strukturella och kemiska skillnader

Tryckmaskiner för plastmuggar stöter på vissa mycket specifika problem jämfört med dem som används för pappersprodukter eftersom olika material beter sig så olika. Ta till exempel PET-plast, som har en extremt slät, icke-absorberande yta med en ytenergi på cirka 35 till 40 dyn per cm. Det är helt annorlunda jämfört med poly-belagt papper, som faktiskt består av flera lager inklusive cellulosafibrer blandade med LDPE-beläggningar omkring 45 till 50 mikrometer tjocka. Eftersom PET naturligtvis frånstöter vatten behöver tryckpressar speciella lösningsmedelsbaserade färger för att fästa ordentligt. Papper däremot fungerar utmärkt med vattenbaserade färger eftersom dess beläggning tillåter att de tränger in. Denna grundläggande skillnad i hur dessa material interagerar med färg är verkligen det som styr de flesta ingenjörsbeslut bakom modern utformning av tryckutrustning.

| Material | Yenergi (dyn/cm) | Tjocklek av beläggningen | Optimal typ av färg |

|---|---|---|---|

| Pet-plast | 35-40 | N/A | Solventbaserad |

| Poly-belagt papper | 50-55* | 45-50 µm | Vattenbaserad |

| *Efter-koronabehandling |

Beläggningstekniker i pappersmuggar och ytenergi i plaster

Pappersmuggsprintutrustning idag brukar belägga ytor med polyeten genom extrusionsmetoder vid temperaturer mellan 180 och 200 grader Celsius, vilket hjälper till att skapa de viktiga fukthindren vi behöver. När det gäller plastmaterial fungerar saker däremot annorlunda. De flesta plastsystem är beroende av något som kallas koronabehandling, vanligtvis någonstans mellan 2 och 4 kilowatt per kvadratmeter. Denna process ökar ytenergin hos PET-material med cirka 40 procent, vilket säkerställer att färgen fäster ordentligt vid tryck. Utan denna behandling visar ren PET ungefär 25 procent lägre adhesion enligt de standardiserade ASTM D3359-23-korssnittstesterna som alla hänvisar till. Därför bryr sig de flesta tillverkare om det extra steget innan tryck ändå.

Inverkan av materialens egenskaper på färgfästhetsgrad och hållbarhet

Skillnaden i hållbarhet mellan materialen sticker ganska tydligt ut. Tryck som har härdats med UV-ljus på plast kan klara ungefär 50 industriella tvättcykler innan de visar tecken på slitage, medan papper med sina biologiskt nedbrytbara pålagor helt enkelt inte tål slitage lika bra. Om man tittar på prestandasiffror från flexografiska pressar från FTA:s rapport från 2023 ser vi en bläcköverföringseffektivitet på cirka 94 % vid användning av coated paper jämfört med endast 82 % på vanlig plast. På grund av dessa utmaningar är de flesta moderna tryckmaskiner för plastmuggar utrustade med antingen plasmapretreatment-enheter eller koronamoduler integrerade direkt i systemet. Dessa tillägg hjälper till att bibehålla god tryckkvalitet trots de inneboende svårigheterna med att trycka på plastytor.

Trycktekniker för plast- och pappersmuggar

Flexografiskt och inkjet-tryck i PlastmuggskrivarMaskin System

De flesta plastmuggsprintmaskiner idag använder antingen flexografisk teknik eller inkjet-teknik. Flexosystem är det första valet för storskaliga operationer eftersom de fungerar bra med vanliga plaster som polyeten och polypropen. Enligt Packaging World från förra året kan dessa maskiner producera över 1 200 muggar varje minut, vilket förklarar varför fabriker gillar dem för stora serier. Å andra sidan har industriella inkjet-skrivare också sina fördelar. De använder särskilda piezoelektriska skrivhuvuden som skapar levande, fotonivåbilder direkt på muggarna. Dessutom hanterar dessa skrivare variabel datoutskrift, så företag kan enkelt genomföra specialdesigner utan större besvär i sina marknadsföringsinsatser.

Anpassningar för vattenbaserade färger och belagda pappersunderlag

Tryck på pappersmuggar kräver särskilda justeringar på grund av deras porösa men poly-belagda ytor. Innan tryck utförs kör de flesta anläggningar förbehandlingsenheter som lägger på tätningsmedel för att förhindra att vattenbaserade färger tränger ner i fibrerna. Detta är något som rapporten Hållbar förpackning 2024 faktiskt lyfter fram som ganska viktigt för kvalitetskontroll. När det däremot gäller plastmuggar har tillverkare andra utmaningar. De arbetar vanligtvis med adhesionsförbättrare eftersom plaster naturligt motverkar att färg fastnar på dem. Det har också skett några intressanta utvecklingar på senare tid. Hybridfärg finns nu som ser bra ut både på papper och plastmaterial utan att snabbt blekna. Dessutom minskar dessa nyare formler utsläppet av hälsofarliga VOC med ungefär 18 till kanske 22 procent jämfört med äldre lösningsmedelsbaserade alternativ. Det är logiskt när företag vill ha renare produktionsprocesser utan att offra tryckkvalitén.

Förbehandling och torkmekanismer: Förbättring av tryckkvalitet

Ytbehandling och härdning skiljer sig avsevärt mellan material:

- Plastkärl genomgår koronabehandling (3,8 - 4,2 kW/m²), vilket höjer dyne-nivåerna från 30–34 till 40–44 för pålitlig fästning av färg

- Papperskoppmaskiner använder infraröda torktunnlar (70–90 °C) för att härda färger utan att deformera tunna väggar

- UV-LED-härdning minskar energiförbrukningen med 37%i dual-substrat-skrivare (EcoPrint Consortium 2023)

Dessa optimerade processer gör att plastkoppsmaskiner kan uppnå repbeständighet bortom 500 cykler vid slitageprovning, samtidigt som de upprätthåller FDA-kompatibel säkerhet vid kontakt med livsmedel i papperssystem.

Designflexibilitet och anpassningsbara varumärkesfunktioner

Helskalig grafik på plastkärl kontra varumärkesmarkering på papperskärl

Tryckmaskiner för plastmuggar kan utföra 360-graders tryck på PET-material eftersom ytan inte absorberar bläcket, vilket gör att bilderna förblir skarpa utan att sudda. När det gäller pappersmuggar blir det dock mer komplicerat. Skrivarna måste arbeta med dessa polybelagda ytor som tar längre tid att torka, vilket enligt FlexoTechs forskning från förra året gör dem ungefär 32 procent långsammare. För företag som vill att deras varumärke ska sticka ut är plast definitivt bättre. Helskaliga design på plast behåller cirka 98 procent färgnoggrannhet över alla ytor, medan papper endast uppnår cirka 76 procent när vi talar om de delvisa tryckuppdragen som de flesta varumärken nöjer sig med.

Utskriftsupplösning, färgtrohet och anpassningsalternativ

De bästa maskinerna för tryck på plastmuggar kan producera bilder med en upplösning på cirka 1200 dpi tack vare sin UV-härdade tinteknologi, vilket gör det möjligt att skapa de blanka metalliska effekterna och mjuka tonövergångarna som inte fungerar särskilt bra på pappers grova yta. När vi tittar på papperbaserade system som använder flexotryck så uppnår de typiskt sett cirka 600 dpi, och deras färgomfång blir ungefär 18 procent mindre eftersom papperet absorberar så mycket av färgen. Tillverkare blir dock allt mer kreativa idag. Utrustningen för plasttryck inkluderar nu biologiskt nedbrytbara alternativ för ökad miljövänlighet, medan många papperssystem börjat använda laserbehandling före tryck för att förbättra hur väl färgen fastnar på ytor, vilket enligt senaste tester ger nästan en 40-procentig förbättring av adhesionen.

Konsumentuppfattning: Miljömärkning kontra faktisk återvinningsbarhet

Även om cirka 67 % av personerna anser att pappersmuggar är miljövänliga enligt EcoPacks rapport från 2023, är sanningen ganska annorlunda. Endast 12 av varje 100 polybelagda pappersmuggar återvinns faktiskt, medan PET-muggar når cirka 29 %. Branchen försöker sig på något nytt dock. Många som driver plastmuggsprintmaskiner sätter nu QR-koder på sina produkter så att kunder kan få reda på vad som händer efter att de kastat bort dem. Företag har också sett bättre resultat, med ett förtroende som ökar ungefär 22 % när dessa koder förklarar vart produkterna hamnar. Ändå är det värt att notera att utseendet fortfarande spelar stor roll för omedelbara köpbeslut. Ungefär hälften av alla impulsköp beror i hög grad på hur attraktivt något ser ut vid första anblick.

Tillverkningseffektivitet, kostnad och jämförelse av hållbarhet

Tillverkningshastighet, kapacitet och integrationsmöjligheter

Plastmuggsmaskinerna kan producera mellan 1 200 och 1 500 muggar varje minut tack vare de roterande flexotrycksystemen. Dessa överträffar sina pappersbaserade motsvarigheter med cirka 25 till 30 procent eftersom plast helt enkelt hanteras bättre under produktionen. Papperssystem kör också i höga hastigheter men kräver mycket noggrann justering vid arbete med belagda material, vilket sänker deras produktion till ungefär 900–1 100 muggar per minut. Maskiner som hanterar båda typer av muggar är numera utrustade med inbyggda robotarmar. Denna konfiguration minskar tiden för byte mellan material med cirka fyrtio procent, vilket gör driftsprocesserna mycket mer flexibla i stort, enligt ny forskning från ScienceDirect från 2023.

Energiförbrukning och koldioxidavtryck i muggproduktion

När det gäller tillverkning av muggar kräver plast faktiskt ungefär 40 procent mindre energi jämfört med pappersprodukter. Det finns dock en baktal när man tittar på koldioxidutsläpp. Plastmuggar släpper ut cirka 2,1 kilogram CO2-ekvivalenter per 1000 producerade enheter, medan pappersmuggar ligger på 1,4 kg enligt forskning publicerad i Journal of Cleaner Production redan 2023. Anledningen till detta skillnad ligger främst i hur papper behandlas innan det blir muggar. Papper behöver de energikrävande beläggningar som appliceras under tillverkningen, medan plast har sina egna miljöproblem som beror på beroendet av fossila bränslen redan från början. Vissa tillverkare börjar dock implementera soltermisk torkteknik, vilket hjälper till att minska den totala energiförbrukningen med ungefär 18 procent oavsett om de arbetar med plast eller pappersmaterial.

Kostnadsanalys i stor skala: Plast- och pappersmuggsmaskiner

Vid en volym på 10 miljoner enheter är tryckkostnaderna för pappersmuggar 18 % högre än för plast på grund av:

- Infrastruktur för torkning av vattenbaserad färg (premie på 220 000–350 000 USD)

- Applicatorer för polyetenbeläggning som kräver 30 % mer underhåll

- Högre substratavfall (6,2 % jämfört med 4,1 % för plast)

System med dubbla material minskar styckkostnaden med 12 % vid drift i ett förhållande på 60/40 papper till plast (ScienceDirect 2023).

Hållbarhetstrender: Komposterbart belägg och hybridmaterial

Innovationer inom 2024 inkluderar:

- PLA-baserade komposterbarta lager som ersätter 82 % av polyeten i pappersmuggar

- Hybrida PET-pulpsammansättningar som ger plastliknande hållfasthet med 50 % biobaserat innehåll

- UV-LED-torkning som eliminerar 90 % av lösningsmedelsemissioner

En livscykelanalys från 2023 visar att nästa generations material kan minska kolfotavtrycket för koppskrivning med 34 % till 2026 genom användning av cellulosa nanofiber-förstärkningar och bläck från alg.

Marknadsledare och innovationer inom tryck på dubbla material

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Integrerade lösningar för plast- och papperskärl

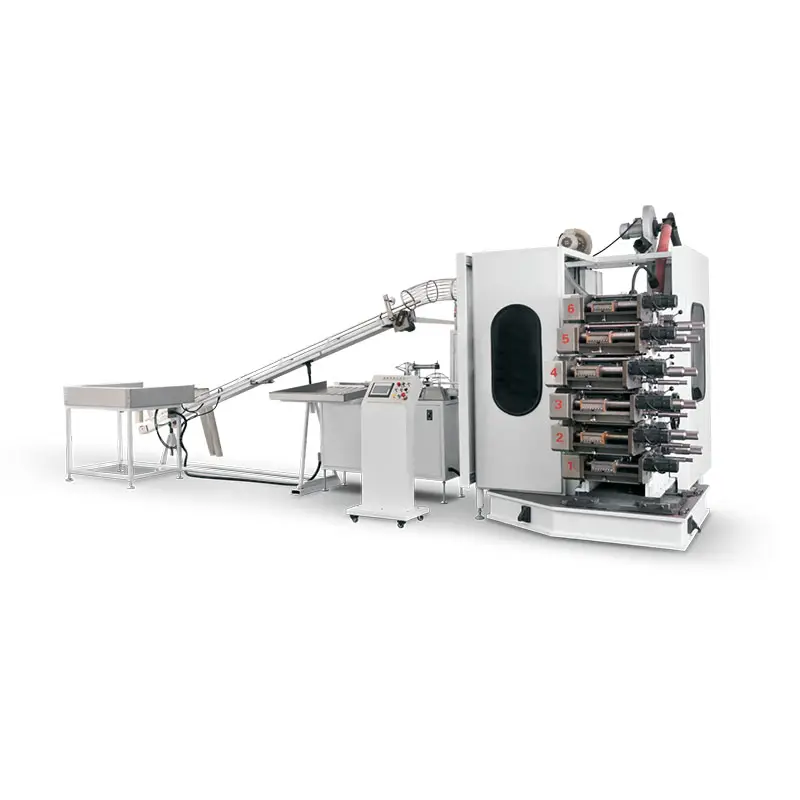

ZHEJIANG GUANGCHUAN MACHINERY CO LTD har blivit en betydande aktör inom dualsubstratteknik, där man skapat hybrida system som kombinerar tillverkning av PET och poly-belagda pappersmuggar på en och samma plattform. Företagets särskilda dysdesign uppnår cirka 98 procent materialutnyttjande, tack vare sin förmåga att automatiskt justera blekets tjocklek och härdtemperaturer beroende på behovet i varje ögonblick, enligt de senaste resultaten från Printing Tech Market 2024. Vad som gör detta särskilt framstående är hur det minskar de irriterande utbyggnaderna av tryckhuvuden som tidigare tog så lång tid. Installationstider minskar med ungefär 40 %, vilket innebär att produktionslinjer kan komma igång snabbare. För genomsnittligt stora dryckesföretag innebär detta att man sparar cirka 32 metriska ton avfall per år jämfört med traditionella metoder.

Kommande maskiner för dubbelsubstrat-muggtryck och framtidsutsikter

De senaste systemen är utrustade med AI som känner igen olika material, så att de automatiskt kan växla mellan plast och papper utan att någon behöver kalibrera om manuellt. Ta till exempel hybridmaskiner med UV-LED-härdning – dessa torkar ungefär 27 procent snabbare på vaxbehandlat papper jämfört med gamla infrarödsystem, och klarar ändå upp till 1200 dpi på PET-material. Enligt Sustainable Packaging Forecast 2024 kan komposterbart PLA-kärl ta upp ungefär 58 procent av pappersmuggmarknaden redan 2027. Därför arbetar tillverkare hårt med att utveckla bio-baserade färger som fungerar väl både med polymerramar och cellulosafibrer. Branschen behöver denna typ av flexibilitet och hållbarhet utan att produktionstakt försämras.

Vanliga frågor

Vilka typer av färger krävs för tryck på PET-plast och plastbelagt papper?

PET-plast kräver lösningsmedelsbaserade färger på grund av sin släta, icke-absorberande yta, medan plastbelagt papper fungerar bra med vattenbaserade färger.

Hur påverkar koronabehandling tryckmaskinen för PET-plastmuggar?

Koronabehandling ökar ytenergin hos PET-plast med cirka 40 %, vilket förbättrar fästegenskaperna hos färgen.

Är plastmuggar mer miljövänliga än pappersmuggar?

Även om plastmuggar kräver mindre energi att tillverka släpper de ut mer CO2 än pappersmuggar. Endast 12 % av polybelagda pappersmuggar återvinnas, jämfört med 29 % av PET-muggar.

Innehållsförteckning

- Materialsammansättning och underlagets utmaningar om PlastmuggskrivarMaskin

- Trycktekniker för plast- och pappersmuggar

- Designflexibilitet och anpassningsbara varumärkesfunktioner

- Tillverkningseffektivitet, kostnad och jämförelse av hållbarhet

- Marknadsledare och innovationer inom tryck på dubbla material

- Vanliga frågor