Materialeopbygning og underlagsherafdringer omkring Plastikbægerprintemaskine

PET-plast mod poly-belagt papir: Strukturelle og kemiske forskelle

Trykmaskiner til plastikkopper støder på nogle ret specifikke problemer i forhold til dem, der bruges til papirvarer, fordi forskellige materialer opfører sig så forskelligt. Tag f.eks. PET-plastik, som har en ekstremt glat, ikke-absorberende overflade med en overfladeenergi på cirka 35 til 40 dynes per cm. Det er helt anderledes end ved poly-belagt papir, som faktisk består af flere lag, herunder cellulosefibre blandet med LDPE-belægninger på ca. 45 til 50 mikrometer tykt. Da PET naturligt frastøder vand, har printere brug for særlige opløsningsmiddelbaserede blæk til korrekt vedhæftning. Papir derimod fungerer fremragende med vandbaserede blæk, da dets belægning tillader dem at trænge ind. Denne grundlæggende forskel i, hvordan disse materialer interagerer med blæk, er virkelig det, der driver de fleste ingeniørmæssige beslutninger bag moderne udformning af trykkeudstyr.

| Materiale | Overfladeenergi (dynes/cm) | Beskytningsstykkelse | Optimal blækttype |

|---|---|---|---|

| PET-plast | 35-40 | N/A | Opløsningsmiddelbaseret |

| Poly-belagt papir | 50-55* | 45-50 µm | Vandbaseret |

| *Efter-corona behandling |

Påføringsteknologier i papirbægre og overfladeenergi i plastmaterialer

Udstyr til tryk på papirbægre påfører typisk polyethylen på overflader ved hjælp af ekstruderingsmetoder ved temperaturer mellem 180 og 200 grader Celsius, hvilket hjælper med at danne de vigtige fugtbarrierer, vi har brug for. Når det kommer til plastmaterialer, fungerer tingene anderledes. De fleste plastsystemer er afhængige af en proces kaldet corona-behandling, typisk i området 2 til 4 kilowatt per kvadratmeter. Denne proces øger overfladeenergien af PET-materialer med cirka 40 procent, så farven holder ordentligt under trykprocessen. Uden denne behandling viser almindeligt PET ifølge de standardiserede ASTM D3359-23 krydshatch-test, som alle henviser til, ca. 25 procent mindre adhæsion. Derfor tager de fleste producenter alligevel den ekstra foranstaltning, inden der printes.

Indflydelse af materialeegenskaber på trykhæftning og holdbarhed

Forskellen i holdbarhed mellem materialer er ganske tydelig. Tryk, der er hærdet med UV-lys på plast, kan klare omkring 50 industrielle vaskesykluser, før der vises tegn på slitage, mens papir med sine nedbrydelige belægninger simpelthen ikke klarede sig lige så godt over for slid. Set ud fra flexotrykpresseens ydelsesdata fra FTA's rapport fra 2023, ser vi en blækkoverførselseffektivitet på ca. 94 % ved brug af belagt papir i forhold til kun 82 % på almindelig plast. På grund af disse udfordringer er de fleste moderne trykkeudstyr til plastikbægre udstyret med enten plasmatransaktionsenheder eller koronamoduler integreret direkte i systemet. Disse tilføjelser hjælper med at opretholde god trykkvalitet, trods de iboende vanskeligheder ved at printe på plastoverflader.

Trykteknologier til plast- og papirbægre

Flexotryk og inkjet-printing i Plastikbægerprintemaskine Systemerne

De fleste plastikkopprintningsudstyr i dag anvender enten flexografisk teknologi eller inkjet-teknologi. Flexosystemer er det foretrukne valg for store operationer, da de fungerer godt med almindelige plastmaterialer som polyethylen og polypropylen. Ifølge Packaging World fra sidste år kan disse maskiner producere over 1.200 kopper hvert eneste minut, hvilket forklarer, hvorfor fabrikker foretrækker dem til store serier. På den anden side har industriel inkjet-printere også deres fordele. De bruger specielle piezoelektriske printehoveder, der skaber levende, fotokvalitetsbilleder direkte på kopperne. Desuden understøtter disse printere variabel datatryk, så virksomheder nemt kan udgive specialdesigns uden større besvær til deres markedsføringsindsats.

Tilpasninger til vandbaserede blæk og belagte papirunderlag

Udskrivning på papirbægre kræver specielle justeringer på grund af deres porøse, men poly-belagte overflader. Før udskrivning anvender de fleste faciliteter forbehandlingsenheder, der påfører tætningsmidler for at forhindre vandbaserede blækker i at trænge ind i fibrene. Det er netop noget, som den 2024 Sustainable Packaging Report fremhæver som ret vigtigt for kvalitetskontrol. Når det kommer til plastbægre derimod, står producenterne over for andre udfordringer. De arbejder typisk med heftforbedrere, da plast naturligt modvirker, at blæk fastlåses. Der har været nogle interessante nyudviklinger for nylig. Der findes nu hybridblæk, der ser godt ud på både papir- og plastmaterialer uden hurtigt at falme. Desuden reducerer disse nyere formler skadelige VOC-emissioner med omkring 18 til måske 22 procent i forhold til ældre opløsningsmiddelbaserede alternativer. Det giver god mening, når virksomheder ønsker renere produktionsprocesser uden at gå på kompromis med trykkvaliteten.

Forbehandling og tørremekanismer: Forbedring af trykkvalitet

Overfladeforberedelse og herding adskiller sig betydeligt mellem materialer:

- Plastikkopper gennemgår corona-behandling (3,8 - 4,2 kW/m²), hvilket forhøjer dyne-niveauerne fra 30-34 til 40-44 for pålidelig blækeforankring

- Papirkopmaskiner bruger infrarød tørretunnel (70-90°C) til at herde blæk uden at deformere tynde vægge

- UV-LED-herding reducerer energiforbruget med 37%i printere med dobbelt substrat (EcoPrint Consortium 2023)

Disse optimerede processer gør det muligt for plastikkopprintere at opnå kridsfasthed ud over 500 cyklusser ved slidasningstest, samtidig med at de opretholder FDA-kompatibel sikkerhed ved kontakt med fødevarer i papirsystemer.

Designfleksibilitet og brugerdefinerede brandingmuligheder

Fuld-overtræk-grafik på plastikkopper mod branding på papirkopper

Trykmaskiner til plastikkopper kan udføre 360-graders tryk på PET-materialer, fordi overfladen ikke absorberer blæk, så billeder forbliver skarpe uden udvisning. Når det kommer til papirkopper, bliver det dog mere kompliceret. Printerne skal arbejde med disse poly-belagte overflader, som tager længere tid at tørre, hvilket gør dem omkring 32 procent langsommere ifølge FlexoTechs forskning fra sidste år. For virksomheder, der ønsker, at deres brand skal skille sig ud, er plast helt klart bedre. Fuldt omsluttende designs på plast bevarer omkring 98 % farvepræcision over alle overflader, mens papir kun opnår cirka 76 %, når vi taler om de delvise trykområder, de fleste brands normalt vælger.

Opløsning, farvetiltræf og tilpasningsmuligheder

De bedste plastikkop-printmaskiner kan producere billeder med en opløsning på ca. 1200 dpi takket være deres UV-hærdede tinteknologi, hvilket gør det muligt at skabe de glinsende metalliske effekter og bløde overtoninger, som simpelthen ikke fungerer godt på papirets ru overflade. Når vi ser på papirobaserede systemer, der anvender flexotryk, opnår de typisk omkring 600 dpi, og deres farveomfang bliver cirka 18 procent mindre, fordi papiret absorberer så meget af tøjet. Producenterne bliver dog mere kreative i dag. Plastprintudstyret indeholder nu biologisk nedbrydelige muligheder for øget miljøvenlighed, mens mange papiersystemer nu har taget laserdannelse i brug før trykningen for at forbedre, hvor godt tøjet hæfter til overfladerne, hvilket giver dem næsten en forbedring på 40 procent i adhæsion ifølge nyere test.

Forbrugeropfattelse: Miljømærkning vs. Faktisk Genanvendelighed

Selvom omkring 67 % af personer mener, at papirbægre er miljøvenlige ifølge EcoPacks rapport fra 2023, er sandheden ret forskellig. Kun 12 ud af hver 100 poly-belagte papirbægre bliver faktisk genanvendt, mens PET-bægre opnår cirka 29 %. Branchen prøver dog noget nyt. Mange, der driver plastikbægre-printere, sætter nu QR-koder på deres produkter, så kunder kan lære, hvad der sker, når de smider dem væk. Virksomheder har også set bedre resultater, med et tiltroshåndtag på ca. 22 %, når disse koder forklarer, hvor ting ender. Det er dog stadig værd at bemærke, at udseende betyder meget for impulskøb. Cirka halvdelen af alle impulskøb afhænger stort set af, hvor attraktivt noget ser ud ved første øjekast.

Produktionseffektivitet, omkostninger og bæredygtighedsammenligning

Produktionshastighed, kapacitet og integrationsmuligheder

Plastikcupprintere kan producere mellem 1.200 og 1.500 cups hvert eneste minut takket være de rotæreflekso-printsystemer. Disse overgår deres papirmodstykker med cirka 25 til 30 procent, fordi plastik simpelthen håndteres bedre under produktionen. Papirsystemer kører også i høje hastigheder, men kræver meget omhyggelig justering ved brug af belagte materialer, hvilket sænker deres ydelse til cirka 900 til 1.100 cups per minut. Maskiner, der kan håndtere begge typer cups, er nu udstyret med indbyggede robotarme. Denne opsætning reducerer tidspunktet for skift mellem materialer med omkring fireogtyve procent, hvilket gør operationerne betydeligt mere fleksible i alt, ifølge nyere forskning fra ScienceDirect fra 2023.

Energiforbrug og CO2-aftryk i cupproduktion

Når det gælder fremstilling af koppe, kræver plast faktisk omkring 40 procent mindre energi i forhold til papirvarer. Der er dog et problem, når man ser på kuldioxidudledningen. Plastkoppe udleder cirka 2,1 kilogram CO2-ækvivalenter pr. 1000 producerede enheder, mens papirkoppe ligger på 1,4 kg ifølge forskning offentliggjort i Journal of Cleaner Production tilbage i 2023. Årsagen til denne forskel ligger hovedsageligt i, hvordan papir behandles, inden det bliver koppe. Papir skal have de energikrævende belægninger påført under produktionen, mens plast har sine egne miljømæssige udfordringer, der stammer fra afhængigheden af fossile brændstoffer lige fra starten. Nogle producenter begynder dog nu at implementere soltermisk tørret teknologi, hvilket hjælper med at reducere den samlede energiforbrug med cirka 18 procent, uanset om de arbejder med plast- eller papirmaterialer.

Omkostningsanalyse i stor målestok: Plast- versus papirkopprintemaskiner

Ved en produktion på 10 millioner enheder er trykkomkostningerne for papirbægre 18 % højere end for plast på grund af:

- Infrastruktur til tørring af vandbaseret blæk (ekstraudgift på 220.000–350.000 USD)

- Polyethylen-belægningsapparater, der kræver 30 % mere vedligeholdelse

- Højere affald af grundmateriale (6,2 % i forhold til 4,1 % for plast)

Dual-materialsystemer nedsætter stykomkostningerne med 12 %, når de fungerer med et papir-til-plast-forhold på 60/40 (ScienceDirect 2023).

Bæredygtighedstendenser: Komposterbare belægninger og hybridmaterialer

Innovationer i 2024 inkluderer:

- Komposterbare lag baseret på PLA, som erstatter 82 % af polyethylenen i papirbægre

- Hybride PET-pulpekompositter, der tilbyder plastlignende holdbarhed med 50 % biobaseret indhold

- UV-LED-tørring, der eliminerer 90 % af opløsningsmidlsemissoner

En livscyklusanalyse fra 2023 viser, at materialer af næste generation kan reducere kaffekoptrykkets CO2-aftryk med 34 % indtil 2026 gennem forstærkninger af cellulosenanofibre og blæk af algearter.

Markedsledere og innovationer inden for tryk på dobbelt materiale

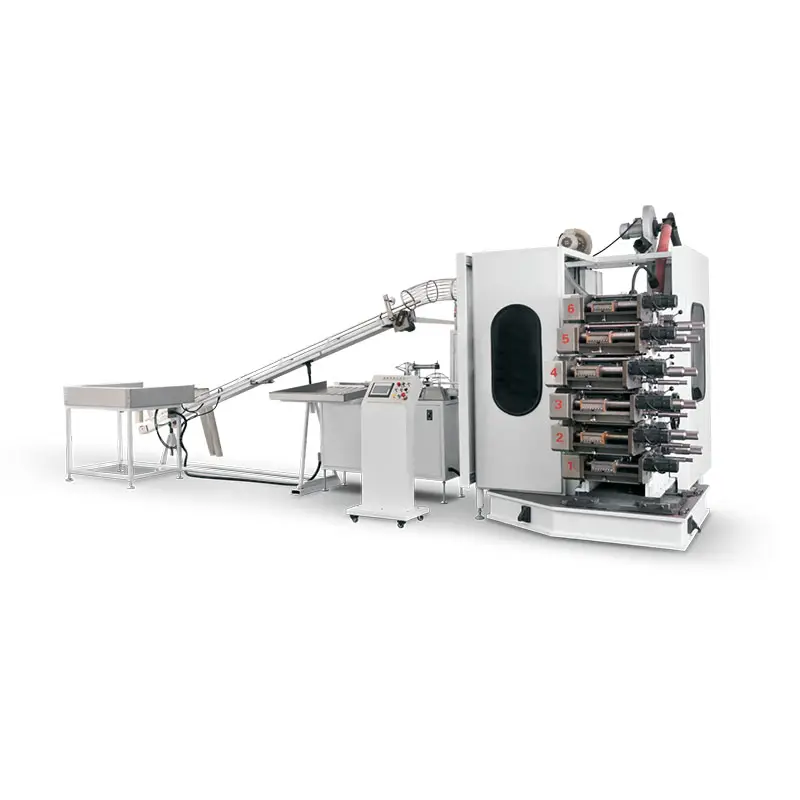

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Integrerede løsninger til plast- og papirkopper

ZHEJIANG GUANGCHUAN MACHINERY CO LTD er blevet en vigtig aktør inden for dual-substrat-teknologi og har udviklet hybride systemer, der kombinerer fremstilling af PET og poly-belagt papkopper på én platform. Virksomhedens særlige dyse-design opnår cirka 98 procent materialeudnyttelse, takket være muligheden for automatisk justering af blæktykkelse og hærdningstemperatur efter behov i hvert givent øjeblik, som det fremgår af de seneste resultater fra Printing Tech Market 2024. Det, der virkelig gør denne løsning fremtrædende, er, at den reducerer de irriterende udskiftninger af printehovede, som tidligere tog meget tid. Opsætningstiden nedsættes med omkring 40 %, hvilket betyder, at produktionslinjerne kan komme i gang hurtigere. For mindre drikkevarevirksomheder resulterer dette i en årlig besparelse på cirka 32 metric tons affald sammenlignet med traditionelle metoder.

Nye cupprintere til dobbeltsubstrat og fremtidsudsigt

De nyeste systemer er udstyret med kunstig intelligens, der genkender forskellige underlag, så de automatisk kan skifte mellem plast og papir uden, at nogen behøver at kalibrere manuelt. Tag f.eks. hybride maskiner med UV-LED-hærdning – disse tørre ca. 27 procent hurtigere på voksbelagt papir sammenlignet med ældre infrarødsystemer og opnår stadig 1200 dpi på PET-materialer. Ifølge Sustainable Packaging Forecast 2024 kan komposterbare PLA-belægninger udgøre omkring 58 % af markedsandelen for papirkopper i 2027. Derfor arbejder producenter ivrigt på at udvikle biobaserede blækker, der fungerer godt med både polymere film og cellulosefibre. Branchen har brug for denne slags fleksibilitet og bæredygtighed uden at sænke produktionshastighederne.

Ofte stillede spørgsmål

Hvilke typer blæk kræves til tryk på PET-plast og poly-belagt papir?

PET-plast kræver opløsningsmiddelbaserede blækker på grund af overfladens glatte, ikke-absorberende natur, mens poly-belagt papir fungerer bedst med vandbaserede blækker.

Hvordan påvirker koronabehandling printning af PET plastikkopper?

Koronabehandling øger overfladeenergien af PET-plast med cirka 40 %, hvilket forbedrer blækets vedhæftning.

Er plastikbægre mere miljøvenlige end papirbægre?

Selvom plastikbægre kræver mindre energi at producere, udleder de mere CO2 end papirbægre. Dog genanvendes kun 12 % af poly-belagte papirbægre mod 29 % af PET-bægre.

Indholdsfortegnelse

- Materialeopbygning og underlagsherafdringer omkring Plastikbægerprintemaskine

- Trykteknologier til plast- og papirbægre

- Designfleksibilitet og brugerdefinerede brandingmuligheder

- Produktionseffektivitet, omkostninger og bæredygtighedsammenligning

- Markedsledere og innovationer inden for tryk på dobbelt materiale

- Ofte stillede spørgsmål