Komposisi Material dan Tantangan Substrat mengenai Mesin Cetak Gelas Plastik

Plastik PET vs. Kertas Berlapis Poli: Perbedaan Struktural dan Kimia

Mesin cetak untuk cangkir plastik menghadapi beberapa masalah yang cukup spesifik dibandingkan dengan mesin yang digunakan untuk produk kertas karena perilaku material yang berbeda sangat jauh. Ambil contoh plastik PET, yang memiliki permukaan sangat halus dan tidak menyerap dengan energi permukaan sekitar 35 hingga 40 dyne per cm. Ini sangat berbeda dengan kertas berlapis poli yang sebenarnya terdiri dari beberapa lapisan, termasuk serat selulosa dicampur dengan lapisan LDPE setebal sekitar 45 hingga 50 mikrometer. Karena PET secara alami menolak air, printer membutuhkan tinta berbasis pelarut khusus agar dapat menempel dengan baik. Kertas di sisi lain bekerja sangat baik dengan tinta berbasis air karena lapisannya memungkinkan tinta meresap. Perbedaan mendasar dalam cara kedua material ini berinteraksi dengan tinta inilah yang benar-benar mendorong sebagian besar keputusan teknik dalam desain peralatan pencetakan modern.

| Bahan | Energi Permukaan (dynes/cm) | Ketebalan Lapisan | Jenis Tinta Optimal |

|---|---|---|---|

| Plastik PET | 35-40 | N/A | Berdasarkan pelarut |

| Kertas Berlapis Poli | 50-55* | 45-50 µm | Berdasarkan air |

| *Perlakuan pasca-korona |

Teknologi Pelapisan pada Cangkir Kertas dan Energi Permukaan pada Plastik

Peralatan pencetakan cangkir kertas saat ini biasanya melapisi permukaan dengan polietilen menggunakan metode ekstrusi pada suhu sekitar 180 hingga 200 derajat Celsius, yang membantu membentuk lapisan penghalang kelembapan penting yang kita butuhkan. Namun, untuk bahan plastik, cara kerjanya berbeda. Sebagian besar sistem plastik bergantung pada proses yang disebut perlakuan corona, biasanya pada kisaran 2 hingga 4 kilowatt per meter persegi. Proses ini meningkatkan energi permukaan bahan PET sekitar 40 persen, memastikan tinta menempel dengan baik saat dicetak. Tanpa perlakuan ini, PET biasa menunjukkan daya rekat sekitar 25 persen lebih rendah menurut uji standar ASTM D3359-23 (uji silang) yang umum digunakan. Karena itulah, kebanyakan produsen tetap melakukan langkah tambahan ini sebelum mencetak.

Dampak Sifat Bahan terhadap Daya Rekat dan Ketahanan Cetakan

Perbedaan ketahanan antar material terlihat cukup jelas. Cetakan yang dikeringkan dengan cahaya UV pada plastik dapat bertahan hingga sekitar 50 siklus pencucian industri sebelum menunjukkan tanda aus, sedangkan kertas dengan lapisan biodegradabelnya tidak tahan terhadap abrasi secara sama. Melihat angka kinerja mesin cetak flexografi dari laporan FTA tahun 2023, kita melihat efisiensi transfer tinta sekitar 94% saat menggunakan kertas berlapis dibandingkan hanya 82% pada plastik biasa. Karena tantangan-tantangan ini, sebagian besar peralatan cetak cangkir plastik modern dilengkapi dengan unit perlakuan plasma atau modul corona yang langsung terpasang dalam sistem. Tambahan-tambahan ini membantu menjaga kualitas cetak yang baik meskipun ada kesulitan inheren dalam mencetak di permukaan plastik.

Teknologi Pencetakan untuk Cangkir Plastik dan Kertas

Pencetakan Flexografi dan Inkjet di Mesin Cetak Gelas Plastik Sistem

Sebagian besar peralatan pencetakan cangkir plastik saat ini mengandalkan teknologi flexografi atau inkjet. Sistem flexo menjadi pilihan utama untuk operasi berskala besar karena kompatibel dengan plastik umum seperti polietilen dan polipropilen. Mesin-mesin ini mampu memproduksi lebih dari 1.200 cangkir setiap menit menurut Packaging World tahun lalu, yang menjelaskan mengapa pabrik-pabrik menyukainya untuk produksi massal. Di sisi lain, printer inkjet kelas industri juga memiliki keunggulan tersendiri. Printer ini menggunakan kepala cetak piezoelektrik khusus yang menciptakan gambar berkualitas tinggi dan hidup langsung pada cangkir. Selain itu, printer ini mendukung pencetakan data variabel sehingga perusahaan dapat menjalankan desain edisi terbatas tanpa kesulitan berarti dalam upaya pemasarannya.

Adaptasi untuk Tinta Berbasis Air dan Substrat Kertas Berlapis

Pencetakan pada cangkir kertas memerlukan penyesuaian khusus karena permukaannya yang berpori namun dilapisi polimer. Sebelum pencetakan, sebagian besar fasilitas menjalankan unit pra-pelapisan yang mengaplikasikan lapisan sealant untuk mencegah tinta berbasis air meresap ke dalam serat kertas. Hal ini sebenarnya disorot dalam Laporan Kemasan Berkelanjutan 2024 sebagai aspek yang cukup penting dalam pengendalian kualitas. Namun, ketika berbicara tentang cangkir plastik, produsen menghadapi tantangan yang berbeda. Mereka umumnya menggunakan promoter adhesi karena plastik secara alami menolak tinta agar tidak menempel. Baru-baru ini juga terdapat perkembangan menarik. Sekarang tersedia tinta hibrida yang tampil baik pada bahan kertas maupun plastik tanpa cepat memudar. Selain itu, formula baru ini mengurangi emisi VOC berbahaya sekitar 18 hingga 22 persen dibandingkan alternatif berbasis pelarut yang lebih lama. Hal ini masuk akal ketika perusahaan menginginkan proses produksi yang lebih bersih tanpa mengorbankan kualitas cetakan.

Mekanisme Pra-Penanganan dan Pengeringan: Meningkatkan Kualitas Cetakan

Persiapan permukaan dan proses pengeringan berbeda secara signifikan antar material:

- Cangkir plastik mengalami pengobatan corona (3,8 - 4,2 kW/m²), meningkatkan level dyne dari 30-34 menjadi 40-44 untuk daya rekat tinta yang andal

- Mesin cangkir kertas menggunakan terowongan pengering inframerah (70-90°C) untuk mengeringkan tinta tanpa merusak dinding tipis

- Pengeringan UV-LED mengurangi konsumsi energi sebesar 37%pada printer dual-substrat (EcoPrint Consortium 2023)

Proses yang dioptimalkan ini memungkinkan mesin cetak cangkir plastik mencapai ketahanan gores di atas 500 siklus dalam pengujian abrasi, sambil tetap mempertahankan keamanan kontak makanan sesuai standar FDA pada sistem kertas.

Fleksibilitas Desain dan Kemampuan Branding Khusus

Grafis Full-Wrap pada Cangkir Plastik vs. Branding pada Cangkir Kertas

Mesin cetak untuk cangkir plastik dapat melakukan pencetakan 360 derajat pada bahan PET karena permukaannya tidak menyerap tinta, sehingga gambar tetap tajam tanpa bocor. Namun, ketika berbicara tentang cangkir kertas, situasinya menjadi rumit. Para pencetak harus bekerja dengan permukaan berlapis poli ini yang membutuhkan waktu lebih lama untuk kering, membuat kecepatan pencetakan sekitar 32 persen lebih lambat menurut penelitian FlexoTech tahun lalu. Bagi perusahaan yang ingin mereknya menonjol, plastik jelas lebih unggul. Desain full wrap pada plastik mempertahankan akurasi warna sekitar 98% di seluruh permukaan, sementara kertas hanya mencapai sekitar 76% saat kita berbicara tentang pekerjaan cetak parsial yang biasanya dipilih kebanyakan merek.

Resolusi Cetak, Fidelitas Warna, dan Opsi Kustomisasi

Mesin cetak cangkir plastik terbaik dapat menghasilkan gambar dengan resolusi sekitar 1200 dpi berkat teknologi tinta yang dikeraskan dengan UV, sehingga memungkinkan pembuatan efek logam mengilap dan gradien halus yang tidak bekerja dengan baik pada permukaan kertas yang kasar. Jika kita melihat sistem berbasis kertas yang mengandalkan pencetakan flexografi, biasanya hanya mencapai sekitar 600 dpi, dan jangkauan warnanya menjadi kurang lebih 18 persen lebih kecil karena kertas menyerap begitu banyak tinta. Namun, para produsen kini semakin kreatif. Peralatan cetak plastik sekarang mengadopsi opsi biodegradable untuk meningkatkan ramah lingkungan, sementara banyak sistem kertas telah mulai menggunakan perlakuan laser sebelum pencetakan guna meningkatkan daya rekat tinta pada permukaan, memberikan peningkatan adhesi hampir 40 persen menurut uji coba terbaru.

Persepsi Konsumen: Pelabelan Ramah Lingkungan vs. Kemampuan Daur Ulang yang Sebenarnya

Meskipun sekitar 67% orang menganggap cangkir kertas ramah lingkungan menurut laporan EcoPack 2023, kenyataannya sangat berbeda. Hanya 12 dari setiap 100 cangkir kertas berlapis poli yang benar-benar didaur ulang, sementara cangkir PET berhasil didaur ulang sekitar 29%. Namun, industri kini mencoba hal baru. Banyak pelaku usaha yang mengoperasikan mesin cetak cangkir plastik kini memasang kode QR pada produk mereka agar konsumen bisa mengetahui apa yang terjadi setelah mereka membuangnya. Perusahaan juga melihat hasil yang lebih baik, dengan tingkat kepercayaan meningkat sekitar 22% ketika kode-kode ini menjelaskan ke mana produk akhirnya dibuang. Tetap perlu dicatat, penampilan masih sangat penting untuk keputusan pembelian spontan. Sekitar separuh dari semua pembelian impulsif sangat bergantung pada seberapa menarik tampilan suatu barang saat pertama kali dilihat.

Perbandingan Efisiensi Produksi, Biaya, dan Keberlanjutan

Kecepatan Produksi, Kapasitas, dan Kemampuan Integrasi

Mesin cetak cangkir plastik dapat memproduksi antara 1.200 hingga 1.500 cangkir setiap menit berkat sistem cetak flexo rotary tersebut. Mesin ini mengungguli mesin cangkir kertas sekitar 25 hingga 30 persen karena plastik lebih mudah ditangani selama produksi. Sistem kertas juga berjalan pada kecepatan tinggi, tetapi memerlukan penjajaran yang sangat hati-hati saat bekerja dengan bahan berlapis, sehingga menurunkan outputnya menjadi sekitar 900 hingga 1.100 cangkir per menit. Mesin yang mampu menangani kedua jenis cangkir kini dilengkapi lengan robot bawaan. Konfigurasi ini mengurangi waktu yang dibutuhkan untuk berganti antar bahan sekitar empat puluh persen, membuat operasi secara keseluruhan jauh lebih fleksibel menurut penelitian terbaru dari ScienceDirect pada tahun 2023.

Konsumsi Energi dan Jejak Karbon dalam Produksi Cangkir

Dalam pembuatan cangkir, plastik sebenarnya membutuhkan energi sekitar 40 persen lebih sedikit dibandingkan produk kertas. Namun, ada kelemahannya jika dilihat dari sisi emisi karbon. Cangkir plastik menghasilkan sekitar 2,1 kilogram CO2 setara untuk setiap 1000 unit yang diproduksi, sementara cangkir kertas mencatat angka 1,4 kg menurut penelitian yang diterbitkan dalam Journal of Cleaner Production pada tahun 2023. Alasan perbedaan ini terutama terletak pada cara kertas diolah sebelum menjadi cangkir. Kertas memerlukan lapisan pelindung yang sangat memakan energi selama proses manufaktur, sedangkan plastik memiliki masalah lingkungan tersendiri yang berasal dari ketergantungannya pada bahan bakar fosil sejak awal produksi. Meskipun demikian, beberapa produsen mulai menerapkan teknologi pengeringan termal surya, yang membantu mengurangi konsumsi energi secara keseluruhan sekitar 18% terlepas dari apakah mereka menggunakan bahan plastik atau kertas.

Analisis Biaya dalam Skala Besar: Mesin Cetak Cangkir Plastik vs. Kertas

Pada volume 10 juta unit, biaya pencetakan cangkir kertas 18% lebih tinggi daripada plastik karena:

- Infrastruktur pengeringan tinta berbasis air (premium $220k-$350k)

- Aplikator pelapis polietilen yang memerlukan perawatan 30% lebih banyak

- Limba substrat yang lebih tinggi (6,2% vs 4,1% untuk plastik)

Sistem bahan ganda menurunkan biaya per unit sebesar 12% saat beroperasi pada rasio kertas-ke-plastik 60/40 (ScienceDirect 2023).

Tren Keberlanjutan: Lapisan Kompos dan Bahan Hibrida

Inovasi pada tahun 2024 meliputi:

- Lapisan kompos berbasis PLA yang menggantikan 82% polietilen dalam cangkir kertas

- Komposit hibrida PET-pulp yang menawarkan ketahanan seperti plastik dengan kandungan bio 50%

- Pengeringan UV-LED yang menghilangkan 90% emisi pelarut

Analisis siklus hidup tahun 2023 menunjukkan bahwa material generasi berikutnya dapat mengurangi jejak karbon dalam pencetakan cangkir sebesar 34% pada tahun 2026 melalui penguatan nanoselulosa serat dan tinta berbahan dasar alga.

Pemimpin Pasar dan Inovasi dalam Pencetakan Dua Substrat

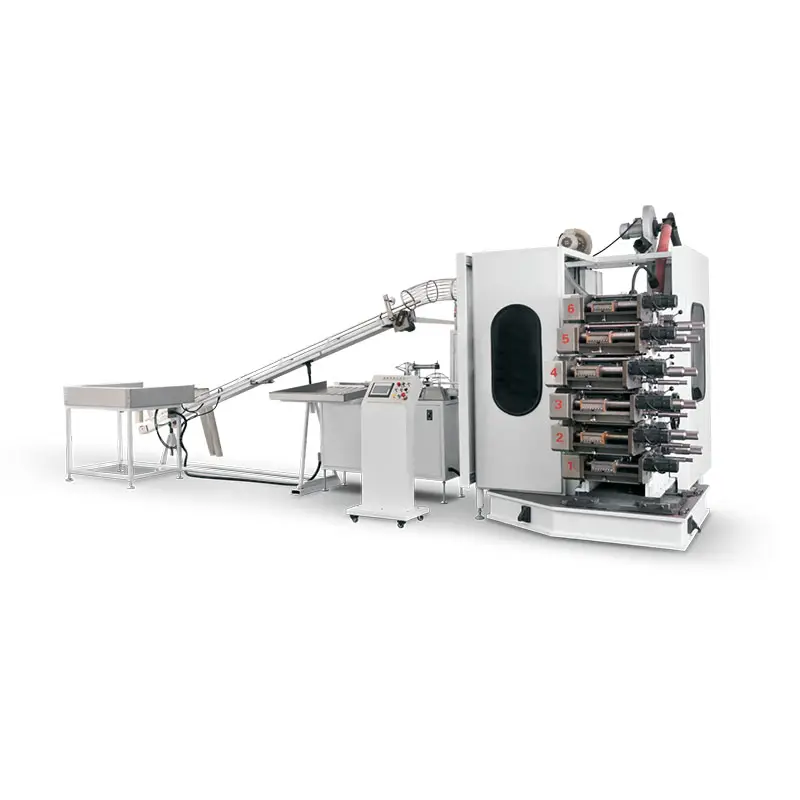

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Solusi Terpadu untuk Cangkir Plastik dan Kertas

ZHEJIANG GUANGCHUAN MACHINERY CO LTD telah menjadi pemain utama dalam teknologi dual substrate, menciptakan sistem hibrida yang menggabungkan produksi cangkir kertas berlapis poli dan PET dalam satu platform. Desain nozzle khusus perusahaan mencapai pemanfaatan material sekitar 98 persen, berkat kemampuannya menyesuaikan ketebalan tinta dan suhu curing secara otomatis sesuai kebutuhan pada setiap momen, seperti yang dicatat dalam temuan Pasar Teknologi Pencetakan terbaru tahun 2024. Yang membuat inovasi ini sangat menonjol adalah kemampuannya mengurangi pergantian printhead yang dulu memakan banyak waktu. Waktu persiapan berkurang sekitar 40%, artinya lini produksi bisa segera beroperasi lebih cepat. Bagi perusahaan minuman berukuran rata-rata, hal ini berarti penghematan limbah sekitar 32 ton metrik setiap tahun dibandingkan metode tradisional.

Mesin Cetak Cangkir Dual-Substrat Terkini dan Tinjauan Masa Depan

Sistem terbaru dilengkapi dengan AI yang dapat mengenali berbagai substrat, sehingga mampu beralih secara otomatis antara plastik dan kertas tanpa perlu penyesuaian manual. Ambil contoh mesin hibrida dengan curing UV LED yang mengering sekitar 27 persen lebih cepat pada kertas berlapis lilin dibandingkan sistem inframerah konvensional, dan tetap mampu mencapai resolusi 1200 dpi pada material PET. Menurut Sustainable Packaging Forecast 2024, lapisan PLA yang dapat terurai secara hayati diperkirakan akan menguasai sekitar 58% pasar cangkir kertas pada tahun 2027. Karena itulah produsen berupaya keras mengembangkan tinta berbasis bio yang kompatibel baik dengan film polimer maupun serat selulosa. Industri membutuhkan fleksibilitas dan keberlanjutan seperti ini tanpa harus mengorbankan kecepatan produksi.

FAQ

Jenis tinta apa saja yang dibutuhkan untuk pencetakan pada plastik PET dan kertas berlapis polimer?

Plastik PET memerlukan tinta berbasis pelarut karena permukaannya yang halus dan tidak menyerap, sedangkan kertas berlapis polimer cocok menggunakan tinta berbasis air.

Bagaimana pengaruh perlakuan corona terhadap mesin cetak cangkir plastik PET?

Perlakuan corona meningkatkan energi permukaan plastik PET sekitar 40%, yang memperbaiki daya rekat tinta.

Apakah cangkir plastik lebih ramah lingkungan dibandingkan cangkir kertas?

Meskipun cangkir plastik membutuhkan lebih sedikit energi untuk diproduksi, mereka menghasilkan emisi CO2 lebih tinggi dibandingkan cangkir kertas. Namun, hanya 12% cangkir kertas berlapis poli yang didaur ulang, dibandingkan dengan 29% cangkir PET.

Daftar Isi

- Komposisi Material dan Tantangan Substrat mengenai Mesin Cetak Gelas Plastik

- Teknologi Pencetakan untuk Cangkir Plastik dan Kertas

- Fleksibilitas Desain dan Kemampuan Branding Khusus

- Perbandingan Efisiensi Produksi, Biaya, dan Keberlanjutan

- Pemimpin Pasar dan Inovasi dalam Pencetakan Dua Substrat

- FAQ