Materjali koostis ja alusmaterjali probleemid seoses Plasttassi trükkimisemasin

PET-plast vs. polümeeriga kaetud paber: struktuursed ja keemilised erinevused

Plastikust kubidest printimismasinaid kasutades tekib mõningaid üsna spetsiifilisi probleeme võrreldes nendega, mida kasutatakse paberitoodete puhul, kuna erinevad materjalid käituvad nii erinevalt. Võtke näiteks PET-plasti, millel on erakordselt sile, mitteimav pind umbes 35–40 dünat/cm pindenergiaga. See on täiesti erinev polümeeriga kaetud paberi omast, mis koosneb tegelikult mitmest kihist, sealhulgas tselluloosikiududest ja ligikaudu 45 kuni 50 mikromeetrit paksuse LDPE-kattega. Kuna PET loomulikult tõukab vett eemale, peavad printerid kasutama erilisi lahustipõhiseid trükivärve, et need korralikult haarduksid. Paber toimib aga suurepäraselt veepehmete trükivärvidega, kuna selle kattekiht võimaldab neil tungida sisse. Just see aluslik erinevus selles, kuidas need materjalid interakteeruvad trükivärviga, määrab suuresti enamus insenerilahendusi kaasaegsete printseadmete disainis.

| Materjal | Pindenergia (dünat/cm) | Kaatmispaksus | Optimaalne trükivärv |

|---|---|---|---|

| PET-plastik | 35-40 | N/A | Seemnete põhine |

| Polümeeriga kaetud paber | 50-55* | 45–50 µm | Veepõhised |

| *Pärast koroonatöötlemist |

Paberikubade pinnakate tehnoloogiad ja plastide pinnaenergia

Paberikubade trükkimise seadmed kantavad tänaseks tavaliselt polüetüleenikihti pinnale ekstrudeerimismeetodil umbes 180 kuni 200 kraadi Celsiuse temperatuuridel, mis aitab luua neid olulisi niiskusebarjääre, mida me vajame. Plastmaterjalite puhul toimib see aga teisiti. Enamik plastsysteme sõltub nii nimetatud koroonatöötlusest, mis on tavaliselt vahemikus 2 kuni 4 kilovatti ruutmeetri kohta. See protsess suurendab PET-materjalide pinnaenergiat ligikaudu 40 protsenti, tagades, et trükkimisel värv kindlalt kinnituks. Ilma selle töötluseta näitab lihtne PET materjal umbes 25 protsenti halvemat adhesiooni vastavalt ASTM D3359-23 ristkatsetele, millele kõik viitavad. Seetõttu teevad enamus tootjaid siiski lisasammu enne trükkimist.

Materjalide omaduste mõju trükki kleepumisele ja vastupidavusele

Materjalide vastupidavuse erinevus tõuseb üsna selgelt esile. UV-valgusega kõvendatud trükid plastil püsivad umbes 50 tööstuslikku pesutsüklit, enne kui hakkavad kulumärke näitama, samas kui bioloogiliselt lagunevate pindmiste paber ei suuda hõõrdekindluse poolest nii hästi vastu. Vaadates FTA 2023. aasta raportist toodud fleksograafilise trükipressi jõudluskõlblikkuse andmeid, on koated paberi puhul umbes 94% trükiülekande efektiivsus võrreldes tavaplastidega, kus see on vaid 82%. Nende raskuste tõttu on enamik tänapäevaseid plastikust kauside trükkimisseadmeid varustatud kas plasma-töötlusseadmetega või koroonamoodulitega, mis on süsteemi otse ehitatud. Need lisad aitavad säilitada hea trükikvaliteedi, hoolimata plastpindadele trükkimise olemuslikest raskustest.

Plast- ja paberkauside trükitooteknoloogiad

Fleksograafiline ja tintstruksi trükkimine Plasttassi trükkimisemasin Süsteemid

Enamik tänapäevaseid plastkarbide printimise seadmeid kasutab kas fleksograafilist või tintstrahlitehnoloogiat. Suurtes tootmiskeskustes eelistatakse flekso süsteeme, kuna need sobivad hästi levinud plastidega nagu polüetüleen ja polüpropüleen. Need masinad suudavad toota üle 1200 karbi minutis, nagu viimase aasta Packaging World'ist selgub, mis selgitab, miks tehased neid nii hoolitsuvad suurte partiidena tootmiseks. Teisest küljest pakuvad tööstusliku klassi tintstrahlimasinaid ka oma eeliseid. Need kasutavad erilisi piezoelektrilisi trükiotsasid, mis loovad elavad, fotokvaliteediga kujutised otse karbidele. Lisaks võimaldavad need trükipressid muutuva andmete trükkimist, nii et ettevõtted saavad piiratud väljaannete disainidega lihtsalt toime tulema oma turundusvajaduste jaoks.

Veepehmete värvide ja kaetud paberitoodete kohandused

Paberist tasside printimine nõuab erilisi kohandusi nende poorse, kuid polümeeriga kaetud pindade tõttu. Enne printimist kasutavad enamik tehaseid eelkatteid, mis kantakse peale hermeetikuna, et takistada veepõhiste trükiplaatide imbumist kiududesse. Sellele aspektile viitab tegelikult ka 2024. aasta jätkusuutliku pakendamise raport kui olulisele kvaliteedikontrolli tegurile. Plasttasside puhul on tootjatel aga teistsugused väljakutsed. Tavaliselt kasutatakse adhesioonipromootoreid, kuna plastid ei luba loomulikult trükkijuurde haarduda. Viimastel aegadel on ilmunud ka huvitavaid uuendusi. On olemas hübridtrükiplaadid, mis paistavad hästi nii paber- kui ka plastmaterjalidel ja ei hämardu kiiresti. Lisaks vähendavad need uued koostised ohtlike VOC-emissioone umbes 18–22 protsenti võrreldes vanema lahustipõhise alternatiiviga. See on mõistlik, kui ettevõtted soovivad puhtamaid tootmisprotsesse, samal ajal kui säilitatakse trükkimise kvaliteeti.

Eeltootlemine ja kuivatusemehhanismid: Trükkimiskvaliteedi parandamine

Pindade ettevalmistus ja kõvendamine erinevad materjalide lõikes oluliselt:

- Plastikkarbid läbivad corona töötlus (3,8 - 4,2 kW/m²), tõstes dyne tasemeid 30–34-st 40–44-ni, tagades usaldusväärse värvi kinnitumise

- Paberikarbi masinad kasutavad infrapunakuihtusid (70–90 °C) värvide kõvendamiseks, samal ajal kui õhukesed seinad ei deformeeru

- UV-LED-kõvendus vähendab energiatarbimist 37%kahe aluspinnaga trükipressides (EcoPrint Consortium 2023)

Need optimeeritud protsessid võimaldavad plastikkarbide trükkimismasinate saavutada kriimustuskindluse üle 500 tsükli kriimustuskatsetes, säilitades samas FDA-vastava toiduga kokkupuute ohutuse paberisüsteemides.

Disainilise paindlikkus ja kohandatud brändimisvõimalused

Täispika graafika plastikkarbidel vs. brändimine paberikarbidel

Plastikust kubude trükkimise masinad suudavad teha 360-kraadist trükkimist PET-materjalidele, kuna pind ei imbuvat trükki, seega pildid säilitavad teravuse ja ei leviku. Paberkubude puhul on aga olukord keerulisem. Trükimisseadmed peavad töötama polükattega pindadele, mis kuivavad aeglasemalt, mistõttu on need umbes 32 protsenti aeglasemad, nagu viimase aasta FlexoTechi uuring näitas. Ettevõtetele, kes soovivad, et nende kaubamärk eristuks, on plasti kindlasti parem valik. Plastile tehtud täispakendi disainid säilitavad umbes 98% värvisisalduse kogu pinnal, samas kui paberil jääb osalistel trükkimisöökidel tulemus ligikaudu 76%-ni.

Trükilahutus, värvisisaldus ja kohandamisvõimalused

Parimad plastpudelite trükkimise seadmed suudavad toota kujutisi umbes 1200 dpi eraldusvõimega tänu oma UV-kile tehnoloogiale, mis võimaldab luua säravaid metalltoone ja sujuvaid üleminekuid, mida ei õnnestu paberil, eriti mitte tavaliselt kasutatava rohtu pinnal, hästi esitada. Kui vaadata paberbaseeritud süsteeme, mis kasutavad trükitehnoloogiat nimelt fleksograafiat, siis nende eraldusvõime jääb tavaliselt ligikaudu 600 dpi juurde ning värvide valik on umbes 18 protsenti väiksem, kuna paber imab endasse palju trükipliiatsit. Tänapäeval ometi leiutlevad tootjad uusi lahendusi: plasttrükkimisseadmetesse on lisatud biolagunevaid valikuid keskkonnasõbralikkuse suurendamiseks, samas kui paljud pabersüsteemid kasutavad trükkimise eel laserkohtlemist, et parandada trükipliiatsi pinnale kleepumist, viimased testid näitavad, et see annab kleepuvuse paranduse peaaegu 40 protsenti.

Tarbijate восприятие: Keskkonnasildid vs tegelik taaskasutatavus

Vaatamata sellele, et umbes 67% inimesest peab paberist jookspurgasid rohelisteks vastavalt EcoPacku 2023. aasta aruande andmetele, on tõde täiesti teistsugune. Iga 100 polümeeriga kaetud paberjookspurgust saadetakse tegelikult ringlusse vaid 12, samas kui PET-purgad jõuavad ringlusse umbes 29%. Tööstus proovib aga midagi uut. Paljud need inimesed, kes juhivad plastpurgide trükkimise seadmeid, panust nüüd toodetele QR-koodid, et tarbijad saaksid teada, mis nende prügiga pärast viskamist juhtub. Ettevõtted on näinud ka paremaid tulemusi – usaldus on tõusnud ligikaudu 22%, kui need koodid selgitavad, kuhu tooted lõpuks jõuavad. Siiski tuleb rõhutada, et välimus mängib endiselt suurt rolli impulsiivsete ostmiste otsustamisel. Umbes pooled kõigist impulsiivsetest ostudest sõltuvad otseselt sellest, kui atraktiivne esemene paistab esimesel silmapilgul.

Tootmise efektiivsus, kulud ja jätkusuutlikkuse võrdlus

Tootmise kiirus, läbilaskevõime ja integreerimisvõimalused

Plastikust kubude trükkimismasinaid suudavad toota minuti kohta 1200 kuni 1500 kausi tänu nendele rotaatsetele flexotrükkimissüsteemidele. Need ületavad oma paberversioone umbes 25–30 protsendi võrra, sest plastiku töötlemine tootmisel lihtsalt paremini toimib. Paberisüsteemid töötavad samuti suurte kiirustega, kuid vajavad kaetud materjalidega töötamisel eriti täpset justeerimist, mis vähendab nende väljundit ligikaudu 900–1100 kaussi minutis. Masinad, mis suudavad mõlemat tüüpi kausi töödelda, on varustatud ehituse sees olevate robotkätega. See konfiguratsioon vähendab materjalide vahetamiseks kuluvat aega umbes nelikümmend protsenti, muutes kogu tootmise oluliselt paindlikumaks, nagu selgus ScienceDirecti 2023. aasta uuringust.

Energia tarbimine ja süsiniku jalajälg kauside tootmisel

Kui jõuab kubade valmistamiseni, siis plast nõuab tegelikult umbes 40 protsenti vähem energiat võrreldes paberitoodetega. Siiski on siin üks aga, kui vaadata süsinikdioksiidiheiteid. Plastkubad eraldavad tootmisel tuhande ühiku kohta umbes 2,1 kilogrammi CO2 ekvivalenti, samas kui paberkubade puhul on see tase 1,4 kg, nagu 2023. aastal ajakirjas Journal of Cleaner Production avaldatud uuring näitas. Selle erinevuse põhjus peitub peamiselt selles, kuidas paber enne kubadeks muutmist töödeldakse. Paberile tuleb tootmisel kanda neid energiamahukaid kaitselõike, samas kui plastil on oma keskkonnaprobleemid, mis tulenevad algusest peale fossiilkütuste kasutamisest. Mõned tootjad hakkavad aga juba rakendama päikesekütte kuivatustehnoloogiat, mis aitab vähendada üldist energiatarbimist ligikaudu 18 protsenti, olenemata sellest, kas töödeldakse plast- või pabermaterjale.

Mastaapidega kuluanalüüs: plast- vs paberkuuprinterid

10-miljoni ühiku mahtudel on paberist kauside trükkimiskulud 18% kõrgemad kui plastikul, sest:

- Veepehmete värvide kõvendamise infrastruktuur (220 000–350 000 USD kallim)

- Polüetüleenpoksu nanomise seadmed nõuavad 30% rohkem hooldust

- Kõrgem alusmaterjali jäätmete tase (6,2% vs. 4,1% plastiku puhul)

Kahe materjaliga süsteemid vähendavad ühiku kohta kulusid 12%, kui töötab 60/40 suhtes paber-plastik (ScienceDirect 2023).

Jätkusuutlikkuse trendid: komposteeritavad poksud ja hübridmaterjalid

Innovatsioonid aastal 2024 hõlmavad:

- PLA-põhised komposteeritavad kihid asendavad 82% polüetüleenist paberkausides

- Hübriidsete PET-puidukomposiitide kasutamine pakub plastikuline vastupidavust 50% bio-sisuga

- UV-LED kõvendamine eemaldab 90% lahustiheitmeid

2023. aasta elutsüklianalüüs näitab, et järgmise põlvkonna materjalid võivad vähendada tasside trükkimise süsinikujalajälge 34% võrra aastaks 2026 tselluloosi nanokiudude tugevdusainete ja vetikatest saadud trükiplaatide abil.

Turuliidrid ja innovatsioonid kahealustel trükkimisel

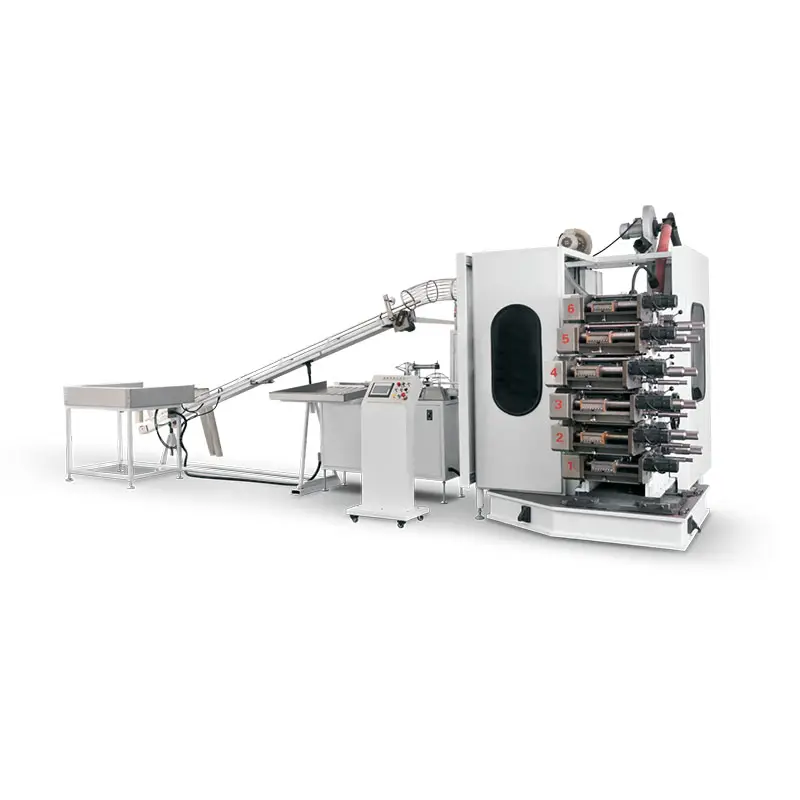

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Integreeritud plast- ja paberist kauside lahendused

ZHEJIANG GUANGCHUAN MACHINERY CO LTD on saavutanud olulise positsiooni kahe aluse tehnoloogias, lootes hübridsüsteeme, mis ühendavad ühel platvormil PET-i ja polüetüleeniga kaetud tasside tootmise. Ettevõtte erilise nozzi kujundus tagab umbes 98 protsendise materjali kasutamise, kuna see suudab automaatselt kohandada tinti paksust ja kõvendussoojust vastavalt vajadusele, nagu näitavad viimased 2024. aasta trükituru uuringu andmed. Eriline erinevus seisneb selles, kui palju vähenevad tülitavad printsimiskontrollide vahetused, mis võtsid varem palju aega. Seadistusaeg lüheneb ligikaudu 40%, mis tähendab, et tootmismasinaid saab kiiremini käivitada. Keskmise suurusega jookide ettevõtete jaoks tähendab see umbes 32 meetritonna jäätmete säästmist aastas võrreldes traditsiooniliste meetoditega.

Tulevased kahe aluse tasside trükipommid ja arenguloode

Uusimad süsteemid on varustatud tehisintellektiga, mis tuvastab erinevaid alusmaterjale, nii et need suudavad automaatselt vahetada plastiku ja paberi vahel ilma, et keegi peaks käsitsi ümber kalibreerima. Võtke näiteks hübriidmasinad UV LED-kuivatusega – need kuivatavad vahukestetega paberit umbes 27 protsenti kiiremini võrreldes vana moodi infrapunaga süsteemidega ja saavutavad siiski 1200 dpi taset PET-materjalidel. Sustainable Packaging Forecast 2024 kohaselt võib komposteeritav PLA-poksu osa paberikubimüügist jõuda ligi 58 protsendini aastaks 2027. Seetõttu töötavad tootjad pingul bioaluste värvide arendamise nimel, mis sobivad nii polümeerfilmide kui ka tselluloosikiududega. Tööstus vajab seda liiki paindlikkust ja jätkusuutlikkust, samal ajal kui tootmissagedused ei tohi aeglustuda.

KKK

Milliseid värvitusaineid on vaja trükkimiseks PET-plastile ja polümeerkattega paberile?

PET-plast nõuab lahustipõhiseid trükivärve sileda, mitteimendava pinna tõttu, samas kui polümeerkattega paber sobib hästi veebaaspõhiste värvidega.

Kuidas mõjutab koroonatöötlemine PET-kunstainekauside trükkimismasinat?

Koroonatöötlemine suurendab PET-kunstaine pinnaenergiat umbes 40%, mis parandab värvi kinnitumist.

Kas plastkausid on rohelisemad kui paberkausid?

Kuigi plastkauside tootmiseks kulub vähem energiat, eraldavad nad rohkem CO2-i kui paberkausid. Siiski tehakse ümber ainult 12% paberist kaanest, võrreldes 29% PET-kausiga.