Склад матеріалу та виклики, пов’язані з основою Машина для друку на пластикових склянках

ПЕТ-пластик проти паперу з полімерним покриттям: структурні та хімічні відмінності

Друкарські машини для пластикових стаканчиків стикаються з певними специфічними проблемами у порівнянні з тими, що використовуються для паперових виробів, через те, що різні матеріали поводяться по-різному. Візьмемо, наприклад, пластику ПЕТ — вона має дуже гладку, непроникну поверхню із поверхневою енергією близько 35–40 дин/см. Це абсолютно відрізняється від полімерного покритого паперу, який насправді складається з кількох шарів, у тому числі целюлозних волокон із покриттям ЛДВП завтовшки близько 45–50 мікрометрів. Оскільки ПЕТ природним чином відштовхує воду, для друку потрібні спеціальні розчинник-основні фарби, щоб забезпечити надійне зчеплення. Папір, навпаки, добре працює з водно-дисперсійними фарбами, оскільки його покриття дозволяє їм проникати всередину. Саме ця фундаментальна різниця у взаємодії матеріалів з чорнилом визначає більшість інженерних рішень при створенні сучасного друкарського обладнання.

| Матеріал | Поверхнева енергія (дин/см) | Товщина покриття | Оптимальний тип фарби |

|---|---|---|---|

| PET пластик | 35-40 | Н/Д | На основі розчинників |

| Папір із поліпокриттям | 50-55* | 45-50 µm | На водній основі |

| *Після коронного оброблення |

Технології покриття паперових стаканчиків та поверхнева енергія пластику

Обладнання для друку на паперових стаканчиках сьогодні зазвичай наносить поліетилен на поверхні методом екструзії при температурах від 180 до 200 градусів Цельсія, що допомагає утворити важливі бар'єри проти вологи. Однак у разі пластикових матеріалів все працює інакше. Більшість пластикових систем залежать від так званої коронної обробки, зазвичай у діапазоні від 2 до 4 кіловат на квадратний метр. Цей процес збільшує поверхневу енергію матеріалів PET приблизно на 40 відсотків, забезпечуючи правильне зчеплення чорнила під час друку. Без цієї обробки звичайний PET демонструє приблизно на 25 відсотків меншу адгезію за стандартними тестами ASTM D3359-23 з перехресним надрізанням, на які посилаються всі. Саме тому більшість виробників усе ж виконують цей додатковий крок перед друком.

Вплив властивостей матеріалу на зчеплення та довговічність друку

Різниця у довговічності між матеріалами є досить вираженою. Друковані зображення, затверділі під УФ-світлом на пластику, можуть витримати близько 50 промислових циклів прання, перш ніж з'являться ознаки зносу, тоді як папір із біорозкладаними покриттями набагато гірше протистоїть абразивному впливу. Згідно з показниками продуктивності флексографських друкарських машин із звіту FTA за 2023 рік, ефективність передачі фарби становить близько 94% при роботі з покритим папером порівняно з лише 82% на звичайних пластиках. Через ці труднощі більшість сучасного обладнання для друку на пластикових стаканчиках оснащена модулями плазмової обробки або коронними модулями, вбудованими безпосередньо в систему. Ці доповнення допомагають зберігати високу якість друку, незважаючи на природні складнощі друкування на пластикових поверхнях.

Технології друку для пластикових і паперових стаканчиків

Флексографський та струминний друк у Машина для друку на пластикових склянках Системи

Більшість сучасного обладнання для друку на паперових стаканчиках ґрунтується на флексографічній або струминній технології. Флексографічні системи є основним вибором для масштабних операцій, оскільки добре працюють із поширеними пластиками, такими як поліетилен та поліпропілен. Згідно з даними Packaging World минулого року, ці машини можуть виробляти понад 1200 стаканчиків щохвилини, що пояснює, чому фабрики віддають їм перевагу для великих партій. З іншого боку, промислові струминні принтери також мають свої переваги. Вони використовують спеціальні п'єзоелектричні друкуючі головки, які створюють яскраві зображення фотодруку безпосередньо на стаканчиках. Крім того, ці принтери підтримують друк змінних даних, тому компанії можуть легко запускати обмежені серії дизайну для своїх маркетингових кампаній.

Адаптація для водорозчинних чорнил та покритих паперових основ

Друк на паперових стаканчиках вимагає спеціальних налаштувань через їхні пористі, але покриті полімером поверхні. Перед друкуванням більшість підприємств використовують установки попереднього покриття, які наносять герметики, щоб запобігти проникненню водорозчинних чорнил у волокна. Саме це, до речі, у 2024 році в Рапорті про стале упакування виділено як досить важливий аспект контролю якості. Щодо пластикових стаканчиків, то виробники стикаються з іншими труднощами. Зазвичай вони використовують промотори адгезії, оскільки пластики природним чином перешкоджають прилипанню чорнил. Останнім часом відбулися цікаві розробки. З'явилися гібридні чорнила, які добре виглядають як на паперових, так і на пластикових матеріалах і не швидко витривають. Крім того, новіші формули скорочують шкідливі викиди ЛОС приблизно на 18–22 відсотки порівняно зі старішими розчинниками. Це логічно, коли компанії хочуть отримати чистіші процеси виробництва, не жертвуючи якістю друку.

Попередня обробка та механізми сушіння: підвищення якості друку

Підготовка поверхні та процес витримування значно відрізняються залежно від матеріалу:

- Пластикові стаканчики проходять коронне оброблення (3,8 - 4,2 кВт/м²), підвищуючи рівень дин з 30-34 до 40-44 для надійного закріплення чорнил

- У машинах для паперових стаканчиків використовуються інфрачервоні сушильні тунелі (70–90 °C) для висушування чорнил без деформації тонких стінок

- UV-LED витримування зменшує споживання енергії на 37%у принтерах із подвійним основою (EcoPrint Consortium 2023)

Ці оптимізовані процеси дозволяють машинам для друку на пластикових стаканчиках досягати стійкості до подряпин понад 500 циклів за результатами тестів на абразивний знос, зберігаючи безпеку контакту з харчовими продуктами відповідно до вимог FDA у паперових системах.

Гнучкість у проектуванні та можливості для брендингу

Повне облягання зображенням пластикових стаканчиків порівняно з брендингом паперових стаканчиків

Друкарські машини для пластикових стаканчиків можуть друкувати з охопленням 360 градусів на матеріалах PET, оскільки поверхня не вбирає чорнило, і зображення залишаються чіткими, не розпливаючись. Однак із паперовими стаканчиками справа ускладнюється. Принтери мають працювати з полімерними покриттями, які довше сохнуть, через що швидкість друку знижується приблизно на 32 відсотки, згідно з дослідженням FlexoTech минулого року. Для компаній, які хочуть, щоб їхній бренд виділявся, пластик однозначно кращий. Дизайни повного охоплення на пластикових стаканчиках забезпечують приблизно 98% точності кольору на всіх поверхнях, тоді як паперові досягають лише близько 76%, особливо коли мова йде про частковий друк, до якого найчастіше звертаються бренди.

Роздільна здатність друку, точність кольору та варіанти персоналізації

Найкращі машини для друку на пластикових кубках можуть створювати зображення з роздільною здатністю близько 1200 dpi завдяки технології УФ-чорнил, що дозволяє отримувати блискучі металеві ефекти та плавні градієнти, які просто не так добре виходять на шорсткій поверхні паперу. Якщо подивитися на паперові системи, що ґрунтуються на флексографському друці, вони зазвичай досягають приблизно 600 dpi, а їхня кольорова гама виявляється приблизно на 18 відсотків меншою, оскільки папір сильно вбирає чорнило. Проте сьогодні виробники проявляють креативність. Обладнання для друку на пластику тепер передбачає біорозкладані варіанти для екологічної безпеки, тоді як багато паперових систем почали використовувати лазерну обробку перед друком, щоб поліпшити зчеплення чорнила з поверхнею, що, за даними останніх тестів, забезпечує покращення адгезії майже на 40 відсотків.

Сприйняття споживачів: екологічні ярлики проти реальної перероблюваності

Хоча приблизно 67% людей вважають паперові стаканчики екологічними, згідно зі звітом EcoPack за 2023 рік, реальність досить інша. Лише 12 із кожних 100 паперових стаканчиків із полімерним покриттям насправді переробляються, тоді як для стаканчиків із ПЕТ цей показник становить близько 29%. Проте галузь пробує щось нове. Багато власників машин для друку на пластикових стаканчиках тепер розміщують QR-коди на своїй продукції, щоб споживачі могли дізнатися, що відбувається після того, як вони їх викидають. Компанії також помітили кращі результати: рівень довіри зростає приблизно на 22%, коли ці коди пояснюють, куди потрапляють відходи. Проте слід зазначити, що зовнішній вигляд досі має велике значення для спонтанних покупок. Приблизно половина всіх імпульсивних покупок значною мірою залежить від того, наскільки привабливим виглядає товар з першого погляду.

Порівняння ефективності виробництва, вартості та сталості

Швидкість виробництва, продуктивність та можливості інтеграції

Пластикові друкарські машини для чашок можуть виробляти від 1200 до 1500 чашок щохвилини завдяки ротаційним флексографічним друкарським системам. Вони перевершують паперові аналоги приблизно на 25–30 відсотків, оскільки пластик краще піддається обробці під час виробництва. Паперові системи також працюють на високих швидкостях, але потребують дуже точного вирівнювання при роботі з покритими матеріалами, що знижує їхню продуктивність до приблизно 900–1100 чашок на хвилину. Устаткування, яке працює з обоєма типами чашок, тепер оснащено вбудованими роботизованими маніпуляторами. Така конфігурація скорочує час, необхідний для перемикання між матеріалами, приблизно на сорок відсотків, значно підвищуючи загальну гнучкість виробництва, згідно з останніми дослідженнями, опублікованими на ScienceDirect у 2023 році.

Споживання енергії та вуглецевий слід у виробництві чашок

Щодо виготовлення кружок, пластик насправді потребує приблизно на 40 відсотків менше енергії порівняно з паперовими виробами. Однак існує один нюанс, якщо дивитися на викиди вуглекислого газу. Пластикові кружки виділяють близько 2,1 кілограма СО2-еквіваленту на кожні 1000 одиниць продукції, тоді як паперові становлять 1,4 кг, згідно з дослідженням, опублікованим у журналі Journal of Cleaner Production ще в 2023 році. Причина цієї різниці полягає переважно у способі обробки паперу перед тим, як він стає кружками. Паперу необхідні енергоємні покриття, які наносяться під час виробництва, тоді як у пластику власні екологічні проблеми, пов’язані з використанням викопного палива з самого початку. Проте деякі виробники починають впроваджувати технологію сонячного термосушіння, яка допомагає знизити загальне споживання енергії приблизно на 18% незалежно від того, чи працюють вони з пластиком, чи з папером.

Аналіз вартості в масштабі: друкарські машини для пластикових та паперових кружок

При обсязі 10 мільйонів одиниць друк на паперових стаканчиках коштує на 18% більше, ніж на пластикових, через:

- Інфраструктуру затвердіння фарб на водній основі (на $220 тис. – $350 тис. дорожча)

- Апарати для нанесення поліетиленового покриття, які потребують на 30% більше обслуговування

- Більше відходів матеріалу (6,2% проти 4,1% для пластику)

Двохкомпонентні системи знижують вартість одиниці продукції на 12%, коли працюють у співвідношенні 60/40 (папір до пластику) (ScienceDirect, 2023).

Тенденції сталого розвитку: компостовані покриття та гібридні матеріали

Інновації 2024 року включають:

- Комpostовані шари на основі PLA, які замінюють 82% поліетилену в паперових стаканчиках

- Гібридні композити з ПЕТ-пulpою, що забезпечують міцність, подібну до пластику, із вмістом 50% біологічних матеріалів

- Системи затвердіння УФ-світлом з використанням LED, які елімінують 90% викидів розчинників

Аналіз життєвого циклу за 2023 рік показує, що матеріали нового покоління можуть знизити вуглецевий слід друкування на кухлях на 34% до 2026 року завдяки армуванню нановолокнами целюлози та чорнилам на основі водоростей.

Лідери ринку та інновації у друкованій продукції з подвійною основою

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Комплексні рішення для пластикових та паперових кухлів

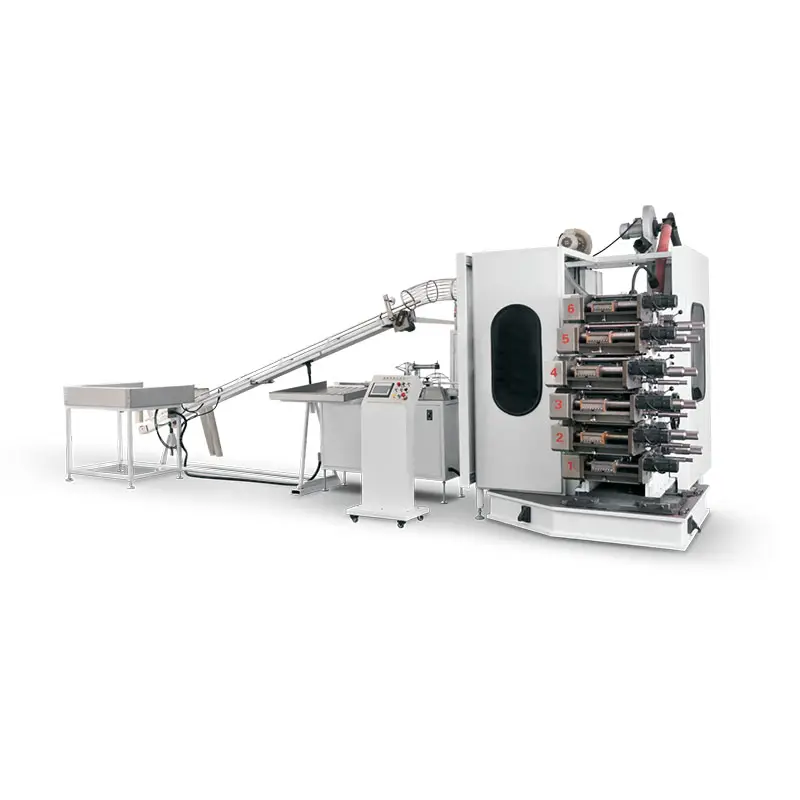

ZHEJIANG GUANGCHUAN MACHINERY CO LTD стала ключовим гравцем у технології подвійних основ, створюючи гібридні системи, які поєднують виробництво чашок із ПЕТ та поліпокритого паперу на одній платформі. Особлива конструкція сопла компанії забезпечує використання близько 98 відсотків матеріалу, завдяки можливості автоматично регулювати товщину чорнила та температуру полімеризації залежно від поточних потреб, як зазначено в останніх дослідженнях ринку друкових технологій за 2024 рік. Що справді вирізняє цю технологію — так це скорочення непотрібних замін головок друку, які раніше забирали багато часу. Час налаштування скорочується приблизно на 40%, що дозволяє швидше запускати виробничі лінії. Для середніх за розміром компаній, що виробляють напої, це означає економію близько 32 метричних тонн відходів щороку порівняно з традиційними методами.

Новітні друкуючі машини для чашок із подвійними основами та майбутні перспективи

Останні системи оснащені штучним інтелектом, який розпізнає різні основи, завдяки чому вони можуть автоматично перемикатися між пластику та папером без необхідності ручної повторної калібрування. Візьмемо, наприклад, гібридні машини з УФ-світлодіодним полімеризуванням — вони сушать приблизно на 27 відсотків швидше на воскованому папері порівняно з традиційними інфрачервоними системами і все ще досягають показника 1200 dpi на матеріалах PET. Згідно з прогнозом «Стійка упаковка 2024», компостовані покриття PLA можуть зайняти близько 58% ринку паперових стаканчиків до 2027 року. Саме тому виробники наполегливо працюють над розробкою біоінгредієнтних фарб, які добре працюють як з полімерними плівками, так і з целюлозними волокнами. Галузі потрібні саме така гнучкість і сталість, не знижуючи швидкості виробництва.

ЧаП

Які типи фарб потрібні для друку на пластиковій основі PET та папері з поліпокриттям?

Для друку на пластиковій основі PET потрібні розчинник-вмісні фарби через її гладку, непористу поверхню, тоді як для паперу з поліпокриттям добре підходять водорозчинні фарби.

Як впливає коронний розряд на друковані машини для пластику ПЕТ?

Коронний розряд збільшує поверхневу енергію пластику ПЕТ приблизно на 40%, що покращує зчеплення чорнил.

Чи є пластикові кубки екологічнішими, ніж паперові?

Хоча для виробництва пластикових кубків потрібно менше енергії, вони виділяють більше CO2, ніж паперові кубки. Однак лише 12% паперових кубків із полімерним покриттям переробляються, у порівнянні з 29% кубків із ПЕТ.

Зміст

- Склад матеріалу та виклики, пов’язані з основою Машина для друку на пластикових склянках

- Технології друку для пластикових і паперових стаканчиків

- Гнучкість у проектуванні та можливості для брендингу

- Порівняння ефективності виробництва, вартості та сталості

- Лідери ринку та інновації у друкованій продукції з подвійною основою

- ЧаП