Thành phần vật liệu và các thách thức về chất nền liên quan đến Máy In Cốc Nhựa

Nhựa PET so với Giấy tráng phủ Poly: Sự khác biệt về cấu trúc và hóa học

Các máy in dùng cho cốc nhựa gặp phải một số vấn đề khá cụ thể khi so sánh với những máy dùng cho sản phẩm giấy, vì các loại vật liệu khác nhau có đặc tính hoạt động rất khác nhau. Lấy ví dụ nhựa PET, loại vật liệu này có bề mặt cực kỳ trơn và không thấm nước, với năng lượng bề mặt khoảng 35 đến 40 dynes/cm. Điều này hoàn toàn khác biệt so với giấy tráng poly, vốn bao gồm nhiều lớp, trong đó có sợi cellulose kết hợp với lớp phủ LDPE dày khoảng 45 đến 50 micromet. Vì PET tự nhiên đẩy nước, nên máy in cần dùng mực dung môi đặc biệt để mực bám tốt. Trong khi đó, giấy lại tương thích rất tốt với mực gốc nước do lớp phủ của nó cho phép mực thấm sâu vào. Sự khác biệt cơ bản này trong cách hai loại vật liệu tương tác với mực in chính là yếu tố then chốt thúc đẩy phần lớn các quyết định kỹ thuật trong thiết kế thiết bị in hiện đại.

| Vật liệu | Năng lượng bề mặt (dynes/cm) | Độ dày lớp phủ | Loại mực tối ưu |

|---|---|---|---|

| Nhựa PET | 35-40 | N/A | Dựa trên dung môi |

| Giấy tráng poly | 50-55* | 45-50 µm | Dựa trên nước |

| *Xử lý sau corona |

Công nghệ tráng phủ trên cốc giấy và năng lượng bề mặt trên nhựa

Thiết bị in cốc giấy ngày nay thường phủ polyethylene lên bề mặt bằng phương pháp đùn ở nhiệt độ khoảng từ 180 đến 200 độ C, giúp tạo thành lớp ngăn ẩm cực kỳ quan trọng mà chúng ta cần. Tuy nhiên, đối với vật liệu nhựa thì cách thức lại khác biệt. Hầu hết các hệ thống nhựa phụ thuộc vào một quá trình gọi là xử lý corona, thường ở mức từ 2 đến 4 kilowatt trên mét vuông. Quá trình này làm tăng năng lượng bề mặt của vật liệu PET khoảng 40 phần trăm, đảm bảo mực in bám dính tốt khi in. Nếu không có xử lý này, PET thông thường cho thấy độ bám dính thấp hơn khoảng 25 phần trăm theo các bài kiểm tra chéo chuẩn ASTM D3359-23 mà mọi người thường tham chiếu. Đó là lý do tại sao hầu hết các nhà sản xuất vẫn thực hiện thêm bước này trước khi in.

Ảnh hưởng của tính chất vật liệu đến độ bám dính và độ bền khi in

Sự khác biệt về độ bền giữa các vật liệu thể hiện khá rõ ràng. Các bản in được đóng rắn bằng ánh sáng UV trên nhựa có thể duy trì trong khoảng 50 chu kỳ giặt công nghiệp trước khi xuất hiện dấu hiệu mài mòn, trong khi giấy với lớp phủ phân hủy sinh học lại không chống chịu tốt trước sự mài mòn. Nhìn vào các số liệu hiệu suất máy in flexo từ báo cáo năm 2023 của FTA, ta thấy hiệu suất truyền mực đạt khoảng 94% khi sử dụng giấy tráng phủ, so với chỉ 82% trên nhựa thông thường. Do những thách thức này, hầu hết các thiết bị in cốc nhựa hiện đại đều được trang bị sẵn các đơn vị xử lý plasma hoặc mô-đun corona ngay trong hệ thống. Những bổ sung này giúp duy trì chất lượng in tốt bất chấp những khó khăn vốn có khi in trên bề mặt nhựa.

Các Công Nghệ In Cho Cốc Nhựa và Cốc Giấy

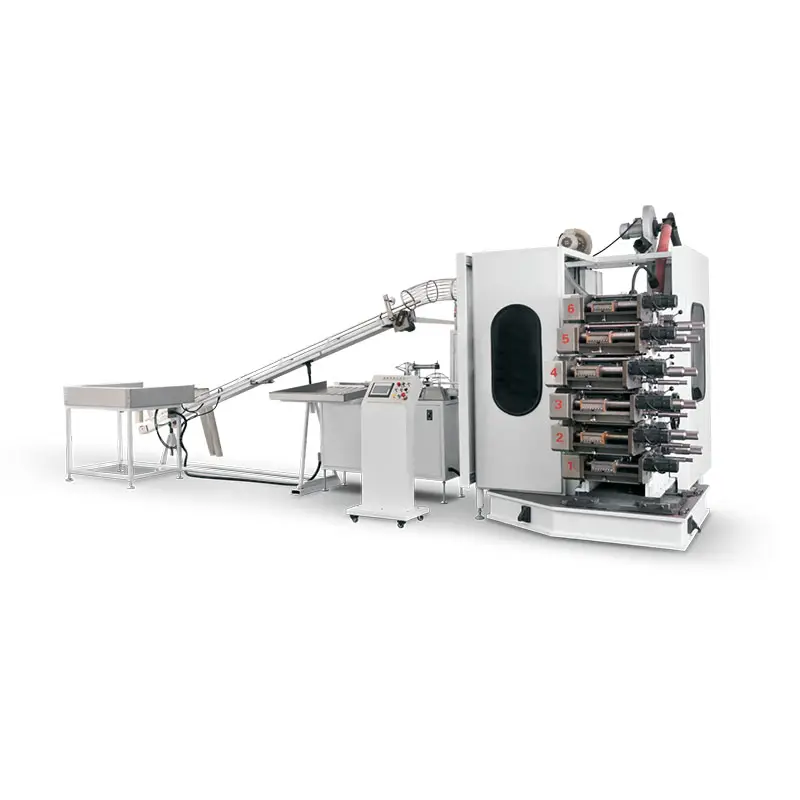

In Flexo và In Phun Mực Máy In Cốc Nhựa Hệ thống

Hầu hết các thiết bị in cốc nhựa hiện nay đều dựa vào công nghệ in lụa (flexographic) hoặc phun mực (inkjet). Các hệ thống in lụa là lựa chọn phổ biến cho các hoạt động quy mô lớn vì chúng hoạt động hiệu quả với những loại nhựa thông dụng như polyethylene và polypropylene. Theo Packaging World năm ngoái, những máy này có thể sản xuất hơn 1.200 cốc mỗi phút, điều này lý giải vì sao các nhà máy ưa chuộng chúng trong các đợt sản xuất số lượng lớn. Mặt khác, máy in phun công nghiệp cũng có những ưu điểm riêng. Chúng sử dụng đầu in áp điện đặc biệt tạo ra hình ảnh sống động, chất lượng ảnh ngay trên bề mặt cốc. Hơn nữa, các máy in này xử lý được việc in dữ liệu thay đổi, cho phép các công ty thực hiện các thiết kế phiên bản giới hạn một cách dễ dàng để phục vụ chiến dịch marketing.

Các điều chỉnh cho mực gốc nước và vật liệu giấy đã phủ

In trên cốc giấy đòi hỏi phải điều chỉnh đặc biệt do bề mặt của cốc vừa xốp vừa được phủ poly. Trước khi in, hầu hết các cơ sở sử dụng thiết bị phủ trước để tạo lớp bịt kín nhằm ngăn mực nước thấm vào sợi giấy. Đây chính là điểm mà Báo cáo Bao bì Bền vững 2024 thực sự nhấn mạnh như một yếu tố khá quan trọng trong kiểm soát chất lượng. Tuy nhiên, đối với cốc nhựa, các nhà sản xuất lại gặp những thách thức khác nhau. Họ thường sử dụng các chất tăng độ bám dính vì bản thân nhựa có tính kháng, khiến mực khó bám. Gần đây cũng đã có một số phát triển thú vị. Hiện đã có loại mực lai có thể in đẹp trên cả vật liệu giấy và nhựa mà không bị phai nhanh. Hơn nữa, các công thức mới này giảm lượng khí thải VOC độc hại khoảng từ 18 đến 22 phần trăm so với các loại mực gốc dung môi cũ hơn. Điều này hoàn toàn hợp lý khi các công ty muốn quy trình sản xuất sạch hơn mà không làm giảm chất lượng in.

Cơ chế Xử lý Trước và Sấy khô: Nâng cao Chất lượng In

Chuẩn bị bề mặt và quá trình đóng rắn khác biệt đáng kể giữa các vật liệu:

- Các cốc nhựa trải qua xử lý Corona (3,8 - 4,2 kW/m²), tăng mức dyne từ 30-34 lên 40-44 để mực bám dính chắc chắn hơn

- Các máy in cốc giấy sử dụng hầm sấy hồng ngoại (70-90°C) để làm khô mực mà không làm biến dạng thành cốc mỏng

- Quá trình đóng rắn bằng UV-LED giảm tiêu thụ năng lượng đến 37%trong các máy in hai chất liệu (Hiệp hội EcoPrint 2023)

Các quy trình được tối ưu hóa này cho phép máy in cốc nhựa đạt được độ chống trầy xước vượt mức 500 chu kỳ trong thử nghiệm mài mòn, đồng thời duy trì an toàn tiếp xúc thực phẩm theo tiêu chuẩn FDA trong các hệ thống cốc giấy.

Tính linh hoạt trong thiết kế và khả năng thương hiệu hóa tùy chỉnh

In đồ họa toàn thân trên cốc nhựa so với in thương hiệu trên cốc giấy

Máy in cho cốc nhựa có thể in 360 độ trên vật liệu PET vì bề mặt không thấm mực, do đó hình ảnh giữ được độ sắc nét mà không bị lem. Tuy nhiên, đối với cốc giấy, tình hình trở nên phức tạp hơn. Các máy in phải làm việc với các bề mặt tráng phủ poly này, vốn mất nhiều thời gian hơn để khô, khiến tốc độ in chậm hơn khoảng 32% so với in trên nhựa, theo nghiên cứu của FlexoTech từ năm ngoái. Đối với các công ty muốn thương hiệu của mình nổi bật, thì cốc nhựa rõ ràng là lựa chọn tốt hơn. Các thiết kế in toàn bộ bề mặt trên cốc nhựa duy trì độ chính xác màu sắc khoảng 98% trên mọi bề mặt, trong khi cốc giấy chỉ đạt khoảng 76% khi nói đến các bản in từng phần mà hầu hết các thương hiệu thường chấp nhận.

Độ phân giải in, Độ trung thực màu sắc và Các tùy chọn tùy chỉnh

Các máy in cốc nhựa tốt nhất hiện nay có thể tạo ra hình ảnh với độ phân giải khoảng 1200 dpi nhờ công nghệ mực UV đóng rắn, cho phép tạo ra các hiệu ứng kim loại bóng bẩy và chuyển sắc mượt mà mà khó thực hiện được trên bề mặt thô ráp của giấy. Khi xem xét các hệ thống sử dụng giấy dựa trên công nghệ in flexo, chúng thường đạt mức khoảng 600 dpi, và phạm vi màu sắc bị thu hẹp khoảng 18 phần trăm do giấy hấp thụ một lượng lớn mực in. Tuy nhiên, các nhà sản xuất ngày nay đang trở nên sáng tạo hơn. Thiết bị in nhựa hiện nay đã tích hợp các tùy chọn phân hủy sinh học để thân thiện hơn với môi trường, trong khi nhiều hệ thống in giấy đã bắt đầu sử dụng xử lý bằng tia laser trước khi in để cải thiện khả năng bám dính của mực lên bề mặt, giúp tăng cường độ bám dính tới gần 40 phần trăm theo các thử nghiệm gần đây.

Nhận thức của người tiêu dùng: Nhãn sinh thái so với Khả năng tái chế thực tế

Mặc dù khoảng 67% người dân cho rằng cốc giấy là thân thiện với môi trường theo báo cáo năm 2023 của EcoPack, sự thật lại hoàn toàn khác biệt. Chỉ có 12 trong số mỗi 100 cốc giấy tráng poly được tái chế thực sự, trong khi cốc PET đạt mức khoảng 29%. Tuy nhiên, ngành công nghiệp đang thử nghiệm một hướng đi mới. Nhiều người vận hành máy in cốc nhựa giờ đây đặt mã QR trên sản phẩm để khách hàng có thể tìm hiểu điều gì xảy ra sau khi họ vứt bỏ chúng. Các công ty cũng ghi nhận kết quả tích cực hơn, với mức độ tin tưởng tăng lên khoảng 22% khi những mã này giải thích rõ nơi mà sản phẩm cuối cùng được xử lý. Tuy nhiên, cần lưu ý rằng hình thức bên ngoài vẫn ảnh hưởng rất lớn đến quyết định mua ngẫu hứng. Khoảng một nửa số lượt mua theo cảm tính phụ thuộc nhiều vào mức độ hấp dẫn về mặt thẩm mỹ ngay từ cái nhìn đầu tiên.

So sánh Hiệu suất Sản xuất, Chi phí và Tính Bền vững

Tốc độ Sản xuất, Năng lực Thông lượng và Khả năng Tích hợp

Các máy in cốc nhựa có thể sản xuất từ 1.200 đến 1.500 cốc mỗi phút nhờ vào những hệ thống in flexo dạng trục quay này. Chúng vượt trội hơn các hệ thống dùng cốc giấy khoảng 25 đến 30 phần trăm vì nhựa dễ xử lý hơn trong quá trình sản xuất. Các hệ thống giấy cũng chạy ở tốc độ cao nhưng cần căn chỉnh rất cẩn thận khi làm việc với vật liệu phủ, điều này làm giảm sản lượng xuống còn khoảng 900 đến 1.100 cốc mỗi phút. Những máy có khả năng xử lý cả hai loại cốc hiện nay được trang bị tay robot tích hợp sẵn. Cấu hình này giúp giảm khoảng bốn mươi phần trăm thời gian cần thiết để chuyển đổi giữa các loại vật liệu, từ đó làm tăng đáng kể tính linh hoạt trong vận hành, theo nghiên cứu gần đây từ ScienceDirect năm 2023.

Tiêu thụ năng lượng và lượng khí thải carbon trong sản xuất cốc

Khi nói đến việc sản xuất cốc, nhựa thực tế cần ít hơn khoảng 40 phần trăm năng lượng so với các sản phẩm bằng giấy. Tuy nhiên, có một điểm cần lưu ý khi xem xét lượng khí thải carbon. Cốc nhựa thải ra khoảng 2,1 kilogram CO2 tương đương cho mỗi 1.000 đơn vị được sản xuất, trong khi cốc giấy ở mức 1,4 kg theo nghiên cứu công bố trên Tạp chí Sản xuất Sạch hơn vào năm 2023. Lý do của sự khác biệt này chủ yếu nằm ở cách xử lý giấy trước khi trở thành cốc. Giấy cần được phủ các lớp phủ tiêu tốn nhiều năng lượng trong quá trình sản xuất, trong khi nhựa lại có những vấn đề môi trường riêng bắt nguồn từ việc phụ thuộc vào nhiên liệu hóa thạch ngay từ đầu. Tuy nhiên, một số nhà sản xuất đã bắt đầu áp dụng công nghệ sấy nhiệt mặt trời, giúp giảm tổng mức tiêu thụ năng lượng khoảng 18% bất kể họ đang sử dụng nguyên liệu nhựa hay giấy.

Phân tích chi phí ở quy mô lớn: Máy in cho cốc nhựa so với cốc giấy

Với khối lượng 10 triệu sản phẩm, chi phí in trên cốc giấy cao hơn 18% so với nhựa do:

- Cơ sở hạ tầng sấy mực gốc nước (cao hơn 220.000–350.000 đô la)

- Các thiết bị phủ lớp polyethylene yêu cầu bảo trì nhiều hơn 30%

- Lãng phí vật liệu nền cao hơn (6,2% so với 4,1% của nhựa)

Các hệ thống vật liệu kép giảm chi phí mỗi đơn vị 12% khi vận hành ở tỷ lệ giấy-nhựa 60/40 (ScienceDirect 2023).

Xu hướng bền vững: Lớp phủ có thể phân hủy và vật liệu lai

Các đổi mới trong năm 2024 bao gồm:

- Lớp phủ có thể phân hủy sinh học dựa trên PLA thay thế 82% polyethylene trong cốc giấy

- Vật liệu composite lai giữa PET và bột giấy mang lại độ bền như nhựa với 50% thành phần sinh học

- Sấy UV-LED loại bỏ 90% khí thải dung môi

Phân tích vòng đời năm 2023 cho thấy vật liệu thế hệ mới có thể giảm lượng khí thải carbon trong in ấn cốc lên tới 34% vào năm 2026 thông qua việc sử dụng sợi nanocellulose và mực in chiết xuất từ tảo.

Các Doanh nghiệp Tiên phong và Đổi mới trong In Ấn Hai Chất Liệu

CÔNG TY CỔ PHẦN MÁY MÓC ZHEJIANG GUANGCHUAN: Giải pháp Tích hợp cho Cốc Nhựa và Cốc Giấy

ZHEJIANG GUANGCHUAN MACHINERY CO LTD đã trở thành một trong những công ty hàng đầu trong lĩnh vực công nghệ dual substrate, tạo ra các hệ thống lai ghép tích hợp sản xuất cốc giấy tráng poly và cốc làm từ vật liệu PET trên cùng một nền tảng. Thiết kế vòi phun đặc biệt của công ty đạt hiệu suất sử dụng vật liệu khoảng 98 phần trăm, nhờ khả năng tự động điều chỉnh độ dày mực in và nhiệt độ đóng rắn theo từng yêu cầu cụ thể tại từng thời điểm, như được ghi nhận trong báo cáo Thị trường Công nghệ In 2024 mới nhất. Điều làm nên sự nổi bật thực sự là việc giảm đáng kể số lần thay đổi đầu in gây mất thời gian trước đây. Thời gian thiết lập giảm khoảng 40%, có nghĩa là các dây chuyền sản xuất có thể đi vào hoạt động nhanh hơn. Đối với các công ty sản xuất đồ uống cỡ trung bình, điều này tương đương với việc tiết kiệm khoảng 32 tấn chất thải mỗi năm so với các phương pháp truyền thống.

Các Máy In Cốc Dual-Substrate Mới Nổi và Triển Vọng Tương Lai

Các hệ thống mới nhất được trang bị trí tuệ nhân tạo (AI) có khả năng nhận diện các loại vật liệu khác nhau, nhờ đó chúng có thể tự động chuyển đổi giữa nhựa và giấy mà không cần người vận hành hiệu chỉnh lại bằng tay. Chẳng hạn như các máy lai kết hợp công nghệ đóng rắn UV LED, những máy này làm khô nhanh hơn khoảng 27 phần trăm so với các hệ thống hồng ngoại truyền thống khi in trên giấy phủ sáp, đồng thời vẫn đạt được độ phân giải 1200 dpi trên vật liệu PET. Theo Báo cáo Dự báo Bao bì Bền vững 2024, lớp phủ PLA có khả năng phân hủy sinh học có thể chiếm khoảng 58% thị trường cốc giấy vào năm 2027. Đó là lý do tại sao các nhà sản xuất đang nỗ lực phát triển mực in gốc sinh học hoạt động hiệu quả cả trên màng polymer lẫn sợi cellulose. Ngành công nghiệp cần sự linh hoạt và bền vững như vậy mà không làm chậm tốc độ sản xuất.

Câu hỏi thường gặp

Các loại mực nào được yêu cầu để in trên nhựa PET và giấy tráng poly?

Nhựa PET đòi hỏi mực in gốc dung môi do bề mặt trơn, không thấm nước, trong khi giấy tráng poly hoạt động tốt với mực in gốc nước.

Xử lý corona ảnh hưởng như thế nào đến máy in cốc nhựa PET?

Xử lý corona làm tăng năng lượng bề mặt của nhựa PET khoảng 40%, từ đó cải thiện độ bám dính của mực in.

Cốc nhựa có thân thiện với môi trường hơn cốc giấy không?

Mặc dù sản xuất cốc nhựa tiêu tốn ít năng lượng hơn, nhưng lại thải ra nhiều CO2 hơn so với cốc giấy. Tuy nhiên, chỉ 12% cốc giấy tráng polymer được tái chế, trong khi tỷ lệ này ở cốc PET là 29%.

Mục Lục

- Thành phần vật liệu và các thách thức về chất nền liên quan đến Máy In Cốc Nhựa

- Các Công Nghệ In Cho Cốc Nhựa và Cốc Giấy

- Tính linh hoạt trong thiết kế và khả năng thương hiệu hóa tùy chỉnh

- So sánh Hiệu suất Sản xuất, Chi phí và Tính Bền vững

- Các Doanh nghiệp Tiên phong và Đổi mới trong In Ấn Hai Chất Liệu

- Câu hỏi thường gặp