Komposisi Bahan dan Cabaran Substrat mengenai Mesin Mencetak Cawan Plastik

Plastik PET berbanding Kertas Bersalut Poli: Perbezaan Struktur dan Kimia

Mesin cetak untuk cawan plastik menghadapi beberapa masalah khusus berbanding mesin yang digunakan untuk produk kertas kerana bahan yang berbeza mempunyai sifat yang sangat berbeza. Ambil contoh plastik PET, ia mempunyai permukaan yang sangat licin dan tidak menyerap dengan tenaga permukaan sekitar 35 hingga 40 dynes per cm. Ini sama sekali berbeza dengan kertas bersalut poli yang sebenarnya terdiri daripada beberapa lapisan termasuk gentian selulosa bercampur salutan LDPE setebal kira-kira 45 hingga 50 mikrometer. Memandangkan PET secara semula jadi menolak air, pencetak memerlukan dakwat pelarut khas supaya melekat dengan baik. Kertas pula berfungsi dengan cemerlang menggunakan dakwat berbasis air kerana salutannya membolehkan dakwat meresap masuk. Perbezaan asas dalam interaksi bahan-bahan ini dengan dakwat inilah yang sebenarnya mendorong kebanyakan keputusan kejuruteraan dalam rekabentuk peralatan pencetakan moden.

| Bahan | Tenaga Permukaan (dynes/cm) | Ketebalan salutan | Jenis Dakwat Optimum |

|---|---|---|---|

| Plastik PET | 35-40 | N/A | Berdasarkan penyelesa |

| Kertas Berlapis Poli | 50-55* | 45-50 µm | Berdasiskan air |

| *Rawatan pasca-koron |

Teknologi Salutan pada Cawan Kertas dan Tenaga Permukaan pada Plastik

Peralatan pencetakan cawan kertas pada hari ini biasanya melapisi polietilena pada permukaan menggunakan kaedah ekstrusi pada suhu sekitar 180 hingga 200 darjah Celsius, yang membantu membentuk halangan lembapan penting yang kita perlukan. Apabila datang kepada bahan plastik pula, perkara-perkara berfungsi secara berbeza. Kebanyakan sistem plastik bergantung pada sesuatu yang dikenali sebagai rawatan korona, biasanya di mana-mana antara 2 hingga 4 kilowatt per meter persegi. Proses ini meningkatkan tenaga permukaan bahan PET sebanyak kira-kira 40 peratus, memastikan dakwat melekat dengan betul semasa pencetakan. Tanpa rawatan ini, PET biasa menunjukkan kebolehlekatan yang kira-kira 25 peratus lebih rendah mengikut ujian palang silang ASTM D3359-23 piawaian yang sering dirujuk. Oleh itu, kebanyakan pengilang tetap mengambil langkah tambahan ini sebelum mencetak.

Kesan Sifat Bahan terhadap Kekuatan Lekatan dan Ketahanan Cetakan

Perbezaan ketahanan antara bahan-bahan adalah cukup jelas. Cetakan yang dikukuhkan dengan cahaya UV pada plastik boleh bertahan sehingga kira-kira 50 kitaran pencucian industri sebelum menunjukkan tanda haus, manakala kertas dengan salutan biodegradasinya tidak tahan begitu lama terhadap lelasan. Berdasarkan angka prestasi mesin cetak fleksografi daripada laporan FTA 2023, kita melihat kecekapan pemindahan dakwat sekitar 94% apabila menggunakan kertas bersalut berbanding hanya 82% pada plastik biasa. Disebabkan cabaran-cabaran ini, kebanyakan peralatan pencetakan cawan plastik moden dilengkapi dengan unit rawatan plasma atau modul korona yang dibina terus ke dalam sistem. Tambahan-tambahan ini membantu mengekalkan kualiti cetakan yang baik walaupun menghadapi kesukaran asli semasa mencetak pada permukaan plastik.

Teknologi Pencetakan untuk Cawan Plastik dan Kertas

Pencetakan Fleksografi dan Inkjet dalam Mesin Mencetak Cawan Plastik Sistem

Kebanyakan peralatan pencetakan cawan plastik hari ini bergantung kepada teknologi flexografi atau inkjet. Sistem flexo adalah pilihan utama untuk operasi berskala besar kerana ia berfungsi dengan baik pada plastik biasa seperti polietilena dan polipropilena. Mesin-mesin ini mampu menghasilkan lebih daripada 1,200 cawan setiap minit sekali gus, menurut Packaging World tahun lepas, yang menjelaskan mengapa kilang-kilang menyukainya untuk pengeluaran pukal. Sebaliknya, pencetak inkjet gred industri juga mempunyai kelebihannya tersendiri. Mereka menggunakan kepala cetak piezoelektrik khas yang menghasilkan imej berkualiti foto yang cerah terus ke atas cawan. Selain itu, pencetak ini mampu mengendalikan pencetakan data pembolehubah, membolehkan syarikat menjalankan reka bentuk edisi terhad tanpa banyak kesulitan bagi usaha pemasaran mereka.

Penyesuaian untuk Dakwat Berasaskan Air dan Substrat Kertas Bersalut

Pencetakan pada cawan kertas memerlukan penyesuaian khas disebabkan permukaannya yang berliang tetapi bersalut poli. Sebelum pencetakan, kebanyakan kemudahan menjalankan unit pra-salutan yang mengaplikasikan pengedap untuk menghentikan dakwat berasaskan air daripada meresap ke dalam gentian. Ini merupakan perkara yang disorot dalam Laporan Pembungkusan Mampan 2024 sebagai agak penting untuk kawalan kualiti. Apabila tiba masanya untuk cawan plastik pula, pengilang menghadapi cabaran yang berbeza. Mereka biasanya menggunakan perangsang lekatan kerana plastik secara semula jadi menolak dakwat daripada melekat padanya. Terdapat juga perkembangan menarik baru-baru ini. Dakwat hibrid kini wujud yang kelihatan baik pada kedua-dua bahan kertas dan plastik tanpa cepat pudar. Selain itu, formula baharu ini mengurangkan pelepasan VOC berbahaya sekitar 18 hingga 22 peratus berbanding alternatif berbasis pelarut yang lebih lama. Ini masuk akal apabila syarikat mahukan proses pengeluaran yang lebih bersih tanpa mengorbankan kualiti cetakan.

Mekanisme Pra-Rawatan dan Pengeringan: Meningkatkan Kualiti Cetakan

Persiapan permukaan dan pemerolehan berbeza secara ketara antara bahan-bahan:

- Cawan plastik mengalami rawatan korona (3.8 - 4.2 kW/m²), meningkatkan tahap dyne dari 30-34 kepada 40-44 untuk pengankuran dakwat yang boleh dipercayai

- Mesin cawan kertas menggunakan terowong pengering inframerah (70-90°C) untuk memperaku dakwat tanpa menyebabkan ubah bentuk pada dinding nipis

- Pemerolehan UV-LED mengurangkan penggunaan tenaga sebanyak 37%dalam pencetak dua substrat (Konsortium EcoPrint 2023)

Proses yang dioptimumkan ini membolehkan mesin percetakan cawan plastik mencapai rintangan calar melebihi 500 kitaran dalam ujian lelasan, sambil mengekalkan keselamatan sentuhan makanan yang mematuhi FDA dalam sistem kertas.

Fleksibiliti Reka Bentuk dan Keupayaan Pengekodan Jenama

Grafik Full-Wrap pada Cawan Plastik berbanding Pengekodan pada Cawan Kertas

Mesin cetak untuk cawan plastik boleh melakukan pencetakan 360 darjah pada bahan PET kerana permukaannya tidak menyerap dakwat, maka imej kekal tajam tanpa sebaran. Namun, apabila melibatkan cawan kertas, keadaan menjadi rumit. Pencetak perlu bekerja dengan permukaan bersalut poli ini yang mengambil masa lebih lama untuk kering, menjadikan prosesnya kira-kira 32 peratus lebih perlahan berdasarkan penyelidikan FlexoTech tahun lepas. Bagi syarikat yang ingin jenamanya menonjol, plastik jelas lebih baik. Reka bentuk bungkusan penuh pada plastik mengekalkan ketepatan warna sekitar 98% merentasi semua permukaan, manakala kertas hanya mampu mencapai kira-kira 76% apabila merujuk kepada kerja cetakan separa yang kebanyakan jenama terima.

Resolusi Cetakan, Ketepatan Warna, dan Pilihan Penyesuaian

Mesin cetak cawan plastik terbaik mampu menghasilkan imej pada resolusi sekitar 1200 dpi berkat teknologi dakwat UV yang diperkuat, membolehkan penciptaan kesan logam berkilat dan gradien lembut yang tidak dapat dicapai dengan baik pada permukaan kertas yang kasar. Apabila kita melihat sistem berasaskan kertas yang menggunakan pencetakan fleksografi, resolusinya biasanya mencapai sekitar 600 dpi, manakala julat warnanya adalah lebih kurang 18 peratus lebih kecil kerana kertas menyerap terlalu banyak dakwat. Walau bagaimanapun, pengilang kini semakin kreatif. Peralatan pencetakan plastik kini menggabungkan pilihan boleh terbiodegradasi untuk tujuan mesra alam, sementara ramai sistem berasaskan kertas telah mula menggunakan rawatan laser sebelum pencetakan bagi meningkatkan pelekat dakwat pada permukaan, memberikan peningkatan pelekatan sehingga hampir 40 peratus berdasarkan ujian terkini.

Persepsi Pengguna: Pelabelan Ekologi vs. Kebolehsauran Sebenar

Walaupun kira-kira 67% orang berpendapat cawan kertas adalah mesra alam menurut laporan EcoPack 2023, hakikat sebenarnya agak berbeza. Hanya 12 daripada setiap 100 cawan kertas bersalut poli yang sebenarnya dikitar semula, manakala cawan PET berjaya dikitar semula sebanyak kira-kira 29%. Namun begitu, industri ini sedang mencuba sesuatu yang baharu. Ramai pengendali mesin cetak cawan plastik kini memasang kod QR pada produk mereka supaya pelanggan boleh mengetahui apa yang berlaku selepas mereka membuangnya. Syarikat-syarikat juga telah melihat keputusan yang lebih baik, dengan tahap keyakinan meningkat kira-kira 22% apabila kod-kod ini menerangkan ke mana bahan-bahan tersebut akhirnya pergi. Namun begitu, perlu diingat bahawa rupa masih sangat penting untuk keputusan pembelian secara spontan. Kira-kira separuh daripada semua pembelian impulsif sangat bergantung kepada daya tarikan sesuatu produk pada pandangan pertama.

Perbandingan Kecekapan Pengeluaran, Kos, dan Kelestarian

Kelajuan Pembuatan, Keluaran, dan Keupayaan Integrasi

Mesin cetak cawan plastik mampu menghasilkan antara 1,200 hingga 1,500 cawan setiap minit berkat sistem cetakan flexo roteri tersebut. Ini mengatasi mesin cawan kertas sebanyak kira-kira 25 hingga 30 peratus kerana plastik lebih mudah dikendalikan dalam proses pengeluaran. Sistem kertas juga beroperasi pada kelajuan tinggi tetapi memerlukan penyelarasan yang sangat teliti apabila digunakan dengan bahan bersalut, yang mengurangkan hasilnya kepada kira-kira 900 hingga 1,100 cawan setiap minit. Mesin yang mengendalikan kedua-dua jenis cawan kini dilengkapi dengan lengan robot terbina dalam. Susunan ini mengurangkan masa yang diperlukan untuk menukar antara bahan sebanyak kira-kira empat puluh peratus, menjadikan operasi secara keseluruhan lebih fleksibel menurut kajian terkini dari ScienceDirect pada tahun 2023.

Penggunaan Tenaga dan Jejak Karbon dalam Pengeluaran Cawan

Apabila melibatkan penghasilan cawan, plastik sebenarnya memerlukan tenaga yang lebih rendah kira-kira 40 peratus berbanding produk kertas. Namun, terdapat kekangan apabila melihat pelepasan karbon. Cawan plastik membebaskan sekitar 2.1 kilogram setara CO2 bagi setiap 1000 unit yang dihasilkan, manakala cawan kertas mencatatkan 1.4 kg menurut penyelidikan yang diterbitkan dalam Journal of Cleaner Production pada tahun 2023. Sebab perbezaan ini terletak terutamanya pada cara kertas dirawat sebelum menjadi cawan. Kertas memerlukan salutan yang menggunakan banyak tenaga semasa proses pembuatan, manakala plastik pula mempunyai isu alam sekitar tersendiri yang berasal daripada pergantungan kepada bahan api fosil sejak dari permulaan. Walau bagaimanapun, sesetengah pengilang mula melaksanakan teknologi pengeringan termal suria, yang membantu mengurangkan penggunaan tenaga keseluruhan sebanyak kira-kira 18% sama ada mereka menggunakan bahan plastik atau kertas.

Analisis Kos pada Skala Besar: Mesin Cetak Cawan Plastik vs. Kertas

Pada isipadu 10 juta unit, kos pencetakan cawan kertas adalah 18% lebih tinggi daripada plastik disebabkan oleh:

- Infrastruktur pengekalan dakwat berasaskan air (premium $220k-$350k)

- Alat pelapis polietilena yang memerlukan penyelenggaraan 30% lebih banyak

- Sisa substrat yang lebih tinggi (6.2% berbanding 4.1% untuk plastik)

Sistem bahan dwi mengurangkan kos seunit sebanyak 12% apabila beroperasi pada nisbah kertas-kepada-plastik 60/40 (ScienceDirect 2023).

Trend Kelestarian: Salutan Boleh Kompos dan Bahan Hibrid

Inovasi pada tahun 2024 termasuk:

- Lapisan boleh kompos berasaskan PLA menggantikan 82% polietilena dalam cawan kertas

- Komposit hibrid PET-pulp yang menawarkan ketahanan seperti plastik dengan kandungan bio 50%

- Pengekalan UV-LED menghapuskan 90% pelepasan pelarut

Analisis kitar hidup 2023 menunjukkan bahan generasi seterusnya berpotensi mengurangkan jejak karbon pencetakan cawan sebanyak 34% menjelang 2026 melalui pengukuhan nanoselulosa dan dakwat terbitan alga.

Pemimpin Pasaran dan Inovasi dalam Pencetakan Dua Substrat

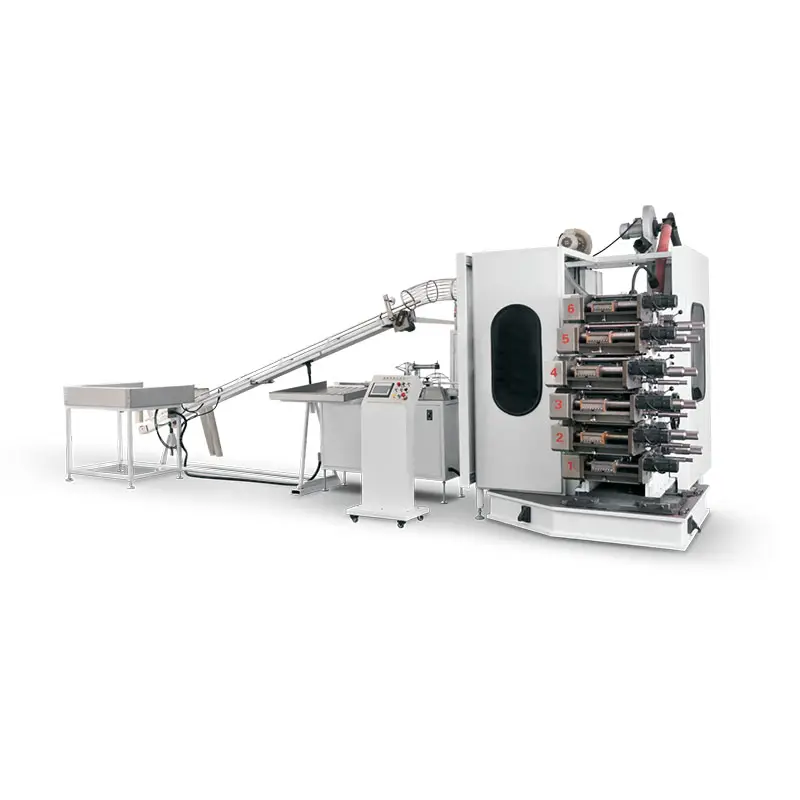

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Penyelesaian Cawan Kertas dan Plastik Bersepadu

ZHEJIANG GUANGCHUAN MACHINERY CO LTD telah menjadi pemain utama dalam teknologi substrat dwi, mencipta sistem hibrid yang menggabungkan pengeluaran cawan PET dan kertas bersalut poli dalam satu platform. Reka bentuk nozel istimewa syarikat ini mencapai penggunaan bahan sekitar 98 peratus, berkat keupayaannya untuk menyesuaikan ketebalan dakwat dan suhu pemerapan secara automatik mengikut keperluan pada setiap masa, seperti yang dinyatakan dalam laporan Pasaran Teknologi Pencetakan 2024 terkini. Apa yang menjadikan inovasi ini benar-benar menonjol ialah kemampuannya mengurangkan pertukaran kepala pencetak yang membazir masa dahulu. Masa persediaan dikurangkan sekitar 40%, yang bermaksud talian pengeluaran boleh mula beroperasi lebih cepat. Bagi syarikat minuman berskala sederhana, ini bermaksud penjimatan sekitar 32 tan metrik sisa setiap tahun berbanding kaedah tradisional.

Mesin Pencetakan Cawan Substrat Dwi yang Muncul dan Hala Tuju Masa Depan

Sistem terkini dilengkapi dengan AI yang mengenali substrat berbeza, membolehkannya menukar secara automatik antara plastik dan kertas tanpa perlu penukaran manual. Ambil contoh mesin hibrid dengan pengecutan UV LED yang mengeringkan dakwat kira-kira 27 peratus lebih cepat pada kertas bersalut lilin berbanding sistem inframerah konvensional, dan masih mampu mencapai resolusi 1200 dpi pada bahan PET. Menurut Ramalan Pembungkusan Mampan 2024, salutan PLA yang boleh dikomposkan mungkin meraih sekitar 58 peratus pasaran cawan kertas menjelang 2027. Oleh itu, pengilang sedang bersungguh-sungguh membangunkan dakwat berasaskan bio yang berfungsi baik dengan filem polimer dan gentian selulosa. Industri memerlukan fleksibiliti dan kelestarian sebegini tanpa mengurangkan kelajuan pengeluaran.

Soalan Lazim

Jenis dakwat apa yang diperlukan untuk pencetakan pada plastik PET dan kertas bersalut poli?

Plastik PET memerlukan dakwat berbasis pelarut disebabkan permukaannya yang licin dan tidak menyerap, manakala kertas bersalut poli berfungsi baik dengan dakwat berbasis air.

Bagaimanakah rawatan korona memberi kesan kepada mesin pencetakan cawan plastik PET?

Rawatan korona meningkatkan tenaga permukaan plastik PET sebanyak kira-kira 40%, yang memperbaiki lekatan dakwat.

Adakah cawan plastik lebih mesra alam berbanding cawan kertas?

Walaupun pengeluaran cawan plastik memerlukan kurang tenaga, ia membebaskan lebih banyak CO2 berbanding cawan kertas. Namun, hanya 12% cawan kertas bersalut polimer dikitar semula, berbanding 29% cawan PET.

Jadual Kandungan

- Komposisi Bahan dan Cabaran Substrat mengenai Mesin Mencetak Cawan Plastik

- Teknologi Pencetakan untuk Cawan Plastik dan Kertas

- Fleksibiliti Reka Bentuk dan Keupayaan Pengekodan Jenama

- Perbandingan Kecekapan Pengeluaran, Kos, dan Kelestarian

- Pemimpin Pasaran dan Inovasi dalam Pencetakan Dua Substrat

- Soalan Lazim