Состав материала и проблемы субстрата о Машина для печати на пластиковых стаканчиках

ПЭТ-пластик против бумаги с полимерным покрытием: структурные и химические различия

Печатные машины для пластиковых стаканчиков сталкиваются с рядом специфических проблем по сравнению с теми, которые используются для бумажной продукции, поскольку разные материалы ведут себя совершенно по-разному. Возьмём, к примеру, PET-пластик — он имеет очень гладкую, непористую поверхность с поверхностной энергией около 35–40 дин/см. Это кардинально отличается от полиэтиленового покрытого картона, который состоит из нескольких слоёв, включая целлюлозные волокна и покрытие из низкоплотного полиэтилена (LDPE) толщиной около 45–50 микрометров. Поскольку PET-пластик естественным образом отталкивает воду, для него требуются специальные растворительсодержащие чернила, чтобы обеспечить хорошее сцепление. Бумага же отлично работает с водными чернилами, так как её покрытие позволяет им проникать внутрь. Именно это фундаментальное различие в поведении материалов при взаимодействии с чернилами определяет большинство инженерных решений при проектировании современного печатного оборудования.

| Материал | Поверхностная энергия (дин/см) | Толщина покрытия | Оптимальный тип чернил |

|---|---|---|---|

| Пластик PET | 35-40 | Н/Д | На основе растворителей |

| Полиэтиленовое покрытие бумаги | 50-55* | 45-50 мкм | Водорастворимые |

| *После коронного разряда |

Технологии покрытия бумажных стаканчиков и поверхностная энергия пластика

Оборудование для печати бумажных стаканчиков в настоящее время, как правило, наносит полиэтилен на поверхности методом экструзии при температуре от 180 до 200 градусов Цельсия, что помогает создать необходимые барьеры для влаги. Однако в случае с пластиковыми материалами всё работает иначе. Большинство пластиковых систем зависят от так называемой коронной обработки, обычно в диапазоне от 2 до 4 киловатт на квадратный метр. Этот процесс увеличивает поверхностную энергию материала ПЭТ примерно на 40 процентов, обеспечивая правильное сцепление чернил при печати. Без такой обработки обычный ПЭТ показывает примерно на 25 процентов меньшее сцепление согласно стандартным перекрёстным тестам ASTM D3359-23, на которые все ссылаются. Именно поэтому большинство производителей всё же прибегают к этому дополнительному этапу перед печатью.

Влияние свойств материала на адгезию и долговечность печати

Различия в долговечности материалов довольно очевидны. Оттиски, отвержденные ультрафиолетовым светом на пластике, могут сохраняться около 50 циклов промышленной стирки до появления признаков износа, тогда как бумага с биоразлагаемыми покрытиями не так хорошо противостоит истиранию. Анализируя данные о производительности флексографских машин из отчёта FTA за 2023 год, мы видим примерно 94% эффективности передачи чернил при использовании покрытой бумаги по сравнению лишь с 82% на обычных пластиках. Из-за этих трудностей большинство современного оборудования для печати на пластиковых стаканчиках оснащается модулями плазменной обработки или коронными разрядами, встроенными непосредственно в систему. Эти дополнения помогают поддерживать высокое качество печати, несмотря на присущие трудности печати на пластиковых поверхностях.

Технологии печати на бумажных и пластиковых стаканчиках

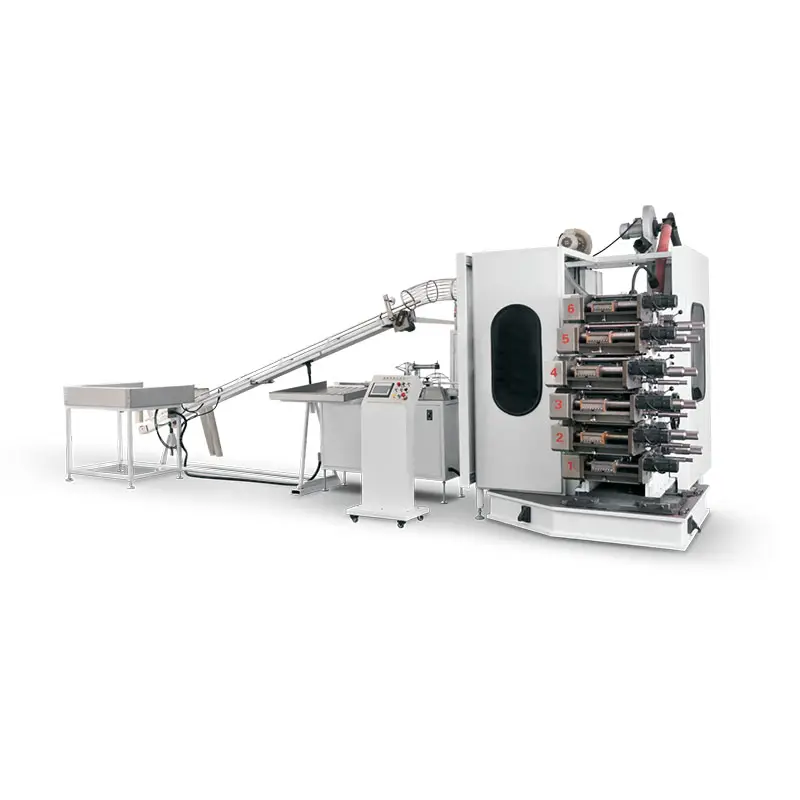

Флексографская и струйная печать в Машина для печати на пластиковых стаканчиках Системы

Большинство современных устройств для печати на пластиковых стаканчиках используют либо флексографическую, либо струйную технологию. Флексографические системы являются предпочтительным выбором для крупномасштабного производства, поскольку они хорошо работают с такими распространенными пластиками, как полиэтилен и полипропилен. Согласно данным Packaging World за прошлый год, эти машины способны выпускать более 1200 стаканчиков в минуту, что объясняет, почему фабрики предпочитают их для массовых партий. С другой стороны, промышленные струйные принтеры также обладают своими преимуществами. Они используют специальные пьезоэлектрические печатающие головки, которые создают яркие изображения фотокачества непосредственно на стаканчиках. Кроме того, такие принтеры поддерживают печать переменных данных, что позволяет компаниям без особых усилий выпускать ограниченные серии дизайнов в рамках маркетинговых кампаний.

Адаптации для водных чернил и покрытых бумажных основ

Печать на бумажных стаканчиках требует специальной настройки из-за их пористой, но покрытой полимером поверхности. Перед печатью большинство предприятий используют предварительные покрытия, наносящие герметики, чтобы предотвратить впитывание водных чернил в волокна. На этот факт обращает внимание Отчёт о устойчивой упаковке за 2024 год, подчёркивая его важность для контроля качества. Что касается пластиковых стаканчиков, производители сталкиваются с другими трудностями. Обычно они используют промоторы адгезии, поскольку пластик естественным образом препятствует прилипанию чернил. В последнее время появились и интересные новшества. Существуют гибридные чернила, которые хорошо выглядят как на бумаге, так и на пластике, не выцветая слишком быстро. Кроме того, эти новые составы сокращают выбросы вредных летучих органических соединений примерно на 18–22 процента по сравнению с более старыми растворителями. Это логично, когда компании стремятся к более чистым производственным процессам, не жертвуя качеством печати.

Механизмы предварительной обработки и сушки: повышение качества печати

Подготовка поверхности и отверждение значительно различаются в зависимости от материалов:

- Пластиковые стаканчики проходят обработка коронным разрядом (3,8 - 4,2 кВт/м²), повышая уровень дин с 30–34 до 40–44 для надежного закрепления чернил

- Машины для бумажных стаканчиков используют инфракрасные сушильные тоннели (70–90 °C) для отверждения чернил без деформации тонких стенок

- Отверждение UV-LED снижает энергопотребление на 37%в принтерах с двойным основанием (EcoPrint Consortium 2023)

Благодаря этим оптимизированным процессам машины для печати на пластиковых стаканчиках обеспечивают устойчивость к царапинам выше 500 циклов при испытаниях на истирание, сохраняя безопасность контакта с пищевыми продуктами в соответствии с требованиями FDA в бумажных системах.

Гибкость дизайна и возможности кастомного брендинга

Полнообхватная графика на пластиковых стаканчиках против брендинга на бумажных стаканчиках

Принтеры для пластиковых стаканчиков могут выполнять печать на 360 градусов по материалам PET, поскольку поверхность не впитывает чернила, и изображения остаются четкими, не растекаясь. Однако с бумажными стаканчиками дело обстоит сложнее. Принтеры должны работать с полиэтиленовыми покрытиями, которые дольше высыхают, из-за чего скорость печати снижается примерно на 32 процента, согласно исследованию FlexoTech за прошлый год. Для компаний, желающих выделить свой бренд, пластик определённо предпочтительнее. Полноцветные дизайны на пластике сохраняют около 98% точности цветопередачи по всей поверхности, тогда как бумага обеспечивает лишь около 76%, особенно при частичной печати, к которой чаще всего прибегают бренды.

Разрешение печати, точность цветопередачи и варианты кастомизации

Лучшие машины для печати на пластиковых стаканчиках могут создавать изображения с разрешением около 1200 точек на дюйм благодаря технологии УФ-отверждаемых чернил, что позволяет получать блестящие металлические эффекты и плавные градиенты, которые плохо передаются на шероховатой поверхности бумаги. Если рассмотреть системы на бумажной основе, использующие флексографскую печать, их типичное разрешение составляет около 600 точек на дюйм, а цветовой охват при этом примерно на 18 процентов меньше, поскольку бумага впитывает значительную часть чернил. Однако в последнее время производители проявляют изобретательность. Оборудование для печати на пластике теперь предлагает биоразлагаемые варианты для повышения экологичности, в то время как многие бумажные системы начали применять лазерную обработку перед печатью, чтобы улучшить сцепление чернил с поверхностью, что, по результатам недавних испытаний, повышает адгезию почти на 40 процентов.

Восприятие потребителей: экомаркировка против фактической перерабатываемости

Несмотря на то, что около 67% людей считают бумажные стаканчики экологичными согласно отчёту EcoPack за 2023 год, реальность значительно отличается. Лишь 12 из каждых 100 бумажных стаканчиков с полимерным покрытием действительно перерабатываются, в то время как для стаканчиков из ПЭТТ этот показатель составляет около 29%. Однако индустрия пробует что-то новое. Многие владельцы машин для печати на пластиковых стаканчиках теперь наносят QR-коды на свою продукцию, чтобы покупатели могли узнать, что происходит с изделиями после того, как их выбрасывают. Компании также отмечают улучшение результатов: уровень доверия повышается примерно на 22%, когда такие коды объясняют, куда в итоге попадают изделия. Тем не менее, следует отметить, что внешний вид по-прежнему играет большую роль при импульсивных покупках. Около половины всех спонтанных покупок сильно зависят от того, насколько привлекательно товар выглядит с первого взгляда.

Сравнение эффективности производства, стоимости и устойчивости

Скорость производства, производительность и возможности интеграции

Пластиковые машины для печати на стаканчиках могут производить от 1200 до 1500 стаканчиков каждую минуту благодаря ротационным флексографским печатным системам. Они превосходят аналогичные бумажные системы примерно на 25–30 процентов, поскольку пластик лучше поддаётся обработке в процессе производства. Бумажные системы тоже работают на высокой скорости, но требуют особо точного позиционирования при работе с покрытыми материалами, что снижает их производительность до примерно 900–1100 стаканчиков в минуту. Современные машины, способные обрабатывать оба типа стаканчиков, теперь оснащаются встроенными роботизированными манипуляторами. Такая конфигурация сокращает время переналадки между материалами примерно на сорок процентов, что значительно повышает гибкость производственных процессов, согласно недавнему исследованию, опубликованному на ScienceDirect в 2023 году.

Потребление энергии и углеродный след в производстве стаканчиков

При производстве стаканчиков пластик на самом деле требует примерно на 40 процентов меньше энергии по сравнению с бумажной продукцией. Однако есть нюанс, если рассматривать выбросы углерода. Пластиковые стаканчики выделяют около 2,1 килограмма эквивалента CO2 на каждые 1000 единиц продукции, тогда как у бумажных этот показатель составляет 1,4 кг, согласно исследованию, опубликованному в журнале Journal of Cleaner Production в 2023 году. Причина этой разницы в основном заключается в том, как бумага обрабатывается перед превращением в стаканчики. Бумаге необходимы энергоёмкие покрытия, которые наносятся в процессе производства, тогда как экологические проблемы пластика связаны с зависимостью от ископаемого топлива с самого начала. Тем не менее, некоторые производители начинают внедрять технологию сушки с использованием солнечного тепла, которая помогает сократить общее потребление энергии примерно на 18%, независимо от того, работают ли они с пластиковыми или бумажными материалами.

Анализ затрат в масштабе: принтеры для печати на пластиковых и бумажных стаканчиках

При объемах производства в 10 миллионов единиц стоимость печати бумажных стаканчиков на 18% выше, чем пластиковых, из-за:

- Инфраструктуры отверждения водными чернилами (на $220 тыс. – $350 тыс. дороже)

- Аппликаторов полиэтиленового покрытия, требующих на 30% больше обслуживания

- Более высоких потерь субстрата (6,2% против 4,1% у пластика)

Двухкомпонентные системы снижают стоимость единицы продукции на 12% при соотношении бумага/пластик 60/40 (ScienceDirect, 2023).

Тенденции устойчивого развития: компостируемые покрытия и гибридные материалы

Инновации 2024 года включают:

- Компостируемые слои на основе PLA, заменяющие 82% полиэтилена в бумажных стаканчиках

- Гибридные композиты из ПЭТ и целлюлозы, обеспечивающие прочность, как у пластика, с содержанием биоматериалов 50%

- Отверждение УФ-светодиодами, устраняющее 90% выбросов растворителей

Анализ жизненного цикла за 2023 год показывает, что использование материалов нового поколения может сократить углеродный след печати на стаканчиках на 34% к 2026 году за счёт применения нановолокон целлюлозы и чернил на основе водорослей.

Лидеры рынка и инновации в технологии печати на двухслойных материалах

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Комплексные решения для пластиковых и бумажных стаканчиков

ZHEJIANG GUANGCHUAN MACHINERY CO LTD стала одним из ключевых игроков в области технологии двойных субстратов, создав гибридные системы, которые объединяют производство чашек из ПЭТ и полиэтиленовых покрытых бумаг на одной платформе. Специальная конструкция сопла компании обеспечивает использование около 98 процентов материала за счёт автоматической регулировки толщины чернил и температуры отверждения в зависимости от текущих потребностей, как указано в последних результатах исследования рынка печатных технологий 2024 года. Что особенно выделяет эту разработку — это значительное сокращение частых замен печатающих головок, которые раньше занимали много времени. Время настройки сокращается примерно на 40 %, что позволяет производственным линиям быстрее запускаться. Для средних компаний по производству напитков это означает экономию порядка 32 метрических тонн отходов ежегодно по сравнению с традиционными методами.

Перспективные станки для печати на двухкомпонентных стаканчиках и прогноз на будущее

Современные системы оснащаются ИИ, который распознает различные основы, позволяя автоматически переключаться между пластиком и бумагой без необходимости ручной повторной калибровки. Возьмем, к примеру, гибридные машины с УФ-светодиодным отверждением — они высыхают примерно на 27 процентов быстрее на воскованной бумаге по сравнению со старыми инфракрасными системами и при этом всё ещё достигают разрешения 1200 dpi на материалах PET. Согласно прогнозу «Устойчивая упаковка 2024», компостируемые покрытия из PLA могут занять около 58% рынка бумажных стаканчиков к 2027 году. Именно поэтому производители активно работают над созданием биоосновных чернил, хорошо совместимых как с полимерными пленками, так и с целлюлозными волокнами. Отрасли необходима такая гибкость и устойчивость без снижения скорости производства.

Часто задаваемые вопросы

Какие типы чернил требуются для печати на пластике PET и полиэтиленовой бумаге?

Для пластика PET требуются растворимые чернила из-за его гладкой, непористой поверхности, тогда как для полиэтиленовой бумаги хорошо подходят водные чернила.

Как обработка коронным разрядом влияет на машину для печати на пластиковых стаканчиках из ПЭТ?

Обработка коронным разрядом увеличивает поверхностную энергию пластика ПЭТ примерно на 40%, что улучшает адгезию чернил.

Более экологичны ли пластиковые стаканчики по сравнению с бумажными?

Хотя для производства пластиковых стаканчиков требуется меньше энергии, они выделяют больше CO2, чем бумажные. Однако только 12% бумажных стаканчиков с полимерным покрытием перерабатываются, в сравнении с 29% стаканчиков из ПЭТ.

Содержание

- Состав материала и проблемы субстрата о Машина для печати на пластиковых стаканчиках

- Технологии печати на бумажных и пластиковых стаканчиках

- Гибкость дизайна и возможности кастомного брендинга

- Сравнение эффективности производства, стоимости и устойчивости

- Лидеры рынка и инновации в технологии печати на двухслойных материалах

- Часто задаваемые вопросы