Złożenie materiału i wyzwania związane z podłożem dotyczące Maszyna do drukowania kubków plastikowych

Plastik PET a papier pokryty politlenkiem: różnice strukturalne i chemiczne

Maszyny drukujące do kubeczków plastikowych napotykają całkiem konkretne problemy w porównaniu z tymi używanymi do wyrobów papierowych, ponieważ różne materiały zachowują się zupełnie inaczej. Weźmy na przykład plastik PET – ma on wyjątkowo gładką, niepochłaniającą powierzchnię o energii powierzchniowej wynoszącej około 35–40 dyn/cm. To całkowicie inne zjawisko niż w przypadku papieru polipokrytego, który składa się z kilku warstw, w tym włókien celulozowych połączonych z powłokami LDPE o grubości około 45–50 mikrometrów. Ponieważ PET naturalnie odpycha wodę, drukarki wymagają specjalnych farb rozpuszczalnikowych, aby zapewnić odpowiednie przyleganie. Papier z kolei doskonale nadaje się do farb wodnych, ponieważ jego powłoka umożliwia ich wnikanie. Ta podstawowa różnica w sposobie oddziaływania tych materiałów z farbą to właśnie to, co decyduje o większości rozwiązań technicznych stosowanych przy projektowaniu nowoczesnego sprzętu drukarskiego.

| Materiał | Energia powierzchniowa (dyn/cm) | Gęstość powłoki | Optymalny typ farby |

|---|---|---|---|

| Plastik PET | 35-40 | N/D | Na bazie rozpuszczalników |

| Papier polipokryty | 50-55* | 45-50 µm | Wodny |

| *Po traktowaniu koronowym |

Technologie powlekania kubeczków papierowych i energia powierzchniowa tworzyw sztucznych

Współczesne urządzenia do drukowania kubków papierowych zazwyczaj pokrywają powierzchnie polietylenem metodą wytłaczania w temperaturach od 180 do 200 stopni Celsjusza, co pomaga tworzyć niezbędne bariery wilgociowe. W przypadku materiałów plastikowych jednak sytuacja wygląda inaczej. Większość systemów plastikowych polega na tzw. obróbce koronowej, zazwyczaj w zakresie od 2 do 4 kilowatów na metr kwadratowy. Ten proces zwiększa energię powierzchniową materiałów PET o około 40 procent, zapewniając odpowiednie przyleganie farby podczas drukowania. Bez tej obróbki zwykły PET wykazuje według standardowych testów krzyżowych ASTM D3359-23 mniej więcej o 25 procent słabsze przyczepność. Dlatego większość producentów i tak podejmuje ten dodatkowy krok przed drukowaniem.

Wpływ właściwości materiału na przyczepność i trwałość druku

Różnica w trwałości między materiałami jest dość wyraźna. Nadruki utrwalane światłem UV na plastiku wytrzymują około 50 cykli przemysłowego prania przed pojawieniem się śladów zużycia, podczas gdy papier z jego biodegradowalnymi powłokami nie radzi sobie tak dobrze w warunkach ścierania. Analizując dane dotyczące wydajności maszyn flexograficznych zawarte w raporcie FTA z 2023 roku, widzimy około 94% efektywności przenoszenia farby przy pracy z papierem pokrytym powłoką, w porównaniu do zaledwie 82% na zwykłych plastikach. Z uwagi na te trudności, większość współczesnych urządzeń do nadruku na kubkach plastikowych wyposażona jest bezpośrednio w systemy plazmowe lub moduły koronowe wbudowane w konstrukcję urządzenia. Te dodatki pomagają utrzymać wysoką jakość nadruku mimo naturalnych trudności związanych z drukowaniem na powierzchniach plastikowych.

Technologie druku dla kubków papierowych i plastikowych

Druk flexograficzny i atramentowy w Maszyna do drukowania kubków plastikowych Systemy

Większość urządzeń do drukowania na plastikowych kubkach opiera się obecnie na technologii flexograficznej lub atramentowej. Systemy flexo są standardowym wyborem dla dużych zakładów, ponieważ dobrze nadają się do typowych tworzyw sztucznych, takich jak polietylen i polipropylen. Maszyny te mogą wytwarzać ponad 1200 kubków na minutę, według danych z magazynu Packaging World sprzed roku, co wyjaśnia, dlaczego fabryki je cenią przy produkcji dużych partii. Z drugiej strony, przemysłowe drukarki atramentowe mają również swoje zalety. Wykorzystują specjalne głowice piezoelektryczne, które tworzą intensywne, fotograficznej jakości obrazy bezpośrednio na kubkach. Co więcej, drukarki te umożliwiają druk danych zmiennych, dzięki czemu firmy mogą bez problemu realizować edycje limitowane w ramach działań marketingowych.

Dostosowania do atramentów wodnych i podłoży papierowych powlekanych

Drukowanie na papierowych kubkach wymaga specjalnych dostosowań ze względu na ich porowatą, a jednocześnie powleczoną polimerem powierzchnię. Przed drukowaniem większość zakładów stosuje jednostki prewlekające, które nanoszą uszczelnienia, aby zapobiec wnikaniu farb wodnych w włókna. O czym faktycznie podkreśla się w Sprawozdaniu o Zrównoważonej Pakowalnictwie z 2024 roku jako o ważnym aspekcie kontroli jakości. W przypadku kubków plastikowych producenci stoją przed innymi wyzwaniami. Zazwyczaj korzystają z promotorów przylegania, ponieważ tworzywa sztuczne naturalnie utrudniają przyleganie farby. Ostatnio pojawiły się także ciekawe innowacje. Istnieją obecnie hybridowe farby, które dobrze wyglądają zarówno na materiałach papierowych, jak i plastikowych, nie tracąc szybko koloru. Co więcej, nowsze formuły redukują emisję szkodliwych lotnych związków organicznych (VOC) o około 18 do 22 procent w porównaniu ze starszymi rozpuszczalnikowymi alternatywami. To sensowne rozwiązanie, gdy firmy chcą czystszych procesów produkcyjnych bez rezygnacji z jakości druku.

Mechanizmy Przygotowania Wstępnego i Suszenia: Poprawa Jakości Druku

Przygotowanie powierzchni i proces utwardzania różnią się znacząco w zależności od materiału:

- Płynne kubki poddawane są utrwalanie koronowe (3,8 - 4,2 kW/m²), zwiększając poziom dyne z 30-34 do 40-44, zapewniając trwałe przyleganie farby

- Maszyny do drukowania na kubkach papierowych wykorzystują tunele suszące podczerwienią (70-90°C) do utrwalania farb bez deformacji cienkich ścianek

- Utwardzanie UV-LED zmniejsza zużycie energii o 37%w drukarkach dwuskładnikowych (EcoPrint Consortium 2023)

Optymalizacja tych procesów pozwala maszynom do druku na plastikowych kubkach osiągać odporność na zarysowania powyżej 500 cykli w testach ścieralności, jednocześnie zachowując bezpieczeństwo kontaktu z żywnością zgodne z wymogami FDA w systemach papierowych.

Elastyczność projektowania i możliwości niestandardowego brandingowania

Grafika pełnoobrotowa na plastikowych kubkach vs. branding na kubkach papierowych

Maszyny drukujące do kubeczków plastikowych umożliwiają drukowanie w 360 stopniach na materiałach PET, ponieważ powierzchnia nie wchłania tuszu, dzięki czemu obrazy pozostają ostre i nie rozpływają się. W przypadku kubeczków papierowych sytuacja staje się trudniejsza. Drukarki muszą pracować z powierzchniami poliowymi, które wymagają dłuższego czasu suszenia, co według badań przeprowadzonych w zeszłym roku przez FlexoTech spowalnia proces o około 32 procent. Dla firm chcących, by ich marka wyróżniała się na tle konkurencji, plastik jest zdecydowanie lepszym wyborem. Projekty pełnego oklejenia na plastiku zachowują około 98-procentową dokładność kolorów na całej powierzchni, podczas gdy papier osiąga jedynie około 76 procent w przypadku częściowych nadruków, do których większość marek się posila.

Rozdzielczość druku, wierność kolorów i opcje personalizacji

Najlepsze maszyny do drukowania na kubkach plastikowych mogą tworzyć obrazy w rozdzielczości około 1200 dpi dzięki technologii atramentów utwardzanych UV, co umożliwia uzyskanie połyskłych efektów metalicznych i płynnych gradientów, które nie dają się poprawnie osiągnąć na chropowatej powierzchni papieru. W przypadku systemów opartych na papierze, korzystających z druku flexograficznego, typowa rozdzielczość wynosi około 600 dpi, a ich paleta barw jest mniejsza o około 18 procent, ponieważ papier wchłania znaczną ilość atramentu. Obecnie producenci stają się bardziej kreatywni. Sprzęt do druku na plastiku oferuje teraz opcje biodegradowalne dla większej przyjazności dla środowiska, podczas gdy wiele systemów papierowych zaczyna stosować obróbkę laserową przed drukowaniem, aby poprawić przyleganie atramentu do powierzchni, co według najnowszych testów daje aż 40-procentową poprawę przyczepności.

Percepcja konsumentów: oznakowanie ekologiczne kontra rzeczywista możliwość recyklingu

Chociaż według raportu EcoPack z 2023 roku około 67% ludzi uważa, że kubki papierowe są ekologiczne, rzeczywistość wygląda zupełnie inaczej. Tylko 12 na każde 100 poliopokrytych kubków papierowych trafia do recyklingu, podczas gdy kubki PET osiągają wskaźnik około 29%. Branża próbuje jednak czegoś nowego. Wiele osób zarządzających maszynami do drukowania kubków plastikowych umieszcza teraz kody QR na swoich produktach, aby klienci mogli dowiedzieć się, co się dzieje po wyrzuceniu ich do śmieci. Firmy odnotowują również lepsze wyniki – zaufanie wzrasta o około 22%, gdy te kody wyjaśniają, dokąd trafiają odpady. Warto jednak pamiętać, że wygląd nadal ma ogromne znaczenie dla decyzji zakupowych podejmowanych spontanicznie. Prawie połowa wszystkich zakupów impulsywnych zależy w dużym stopniu od tego, jak atrakcyjnie produkt wygląda przy pierwszym spojrzeniu.

Porównanie efektywności produkcji, kosztów i zrównoważoności

Prędkość produkcji, przepustowość i możliwości integracji

Maszyny do drukowania kubeczków plastikowych mogą produkować od 1200 do 1500 kubeczków na minutę dzięki systemom rotacyjnej drukarki flexo. Przewyższają one swoje papierowe odpowiedniki o około 25–30 procent, ponieważ tworzywo sztuczne lepiej nadaje się do produkcji. Systemy papierowe również pracują z dużą prędkością, ale wymagają bardzo precyzyjnego ustawienia podczas pracy z powłokowanymi materiałami, co obniża ich wydajność do około 900–1100 kubeczków na minutę. Maszyny obsługujące oba typy kubeczków są obecnie wyposażone w wbudowane ramiona robotów. Takie rozwiązanie skraca czas potrzebny na przełączanie między materiałami o około czterdzieści procent, znacznie zwiększając elastyczność procesu, według najnowszych badań opublikowanych na ScienceDirect w 2023 roku.

Zużycie energii i ślad węglowy w produkcji kubeczków

W przypadku produkcji kubków plastik faktycznie wymaga o około 40 procent mniej energii w porównaniu z wyrobami papierowymi. Istnieje jednak haczyk, jeśli chodzi o emisję dwutlenku węgla. Kubki plastikowe emitują około 2,1 kilograma CO2 równoważnika na każde 1000 sztuk, podczas gdy kubki papierowe generują 1,4 kg, według badań opublikowanych w Journal of Cleaner Production w 2023 roku. Przyczyną tej różnicy jest przede wszystkim sposób obróbki papieru przed jego przekształceniem w kubki. Papier wymaga nałożenia energochłonnych powłok podczas procesu produkcyjnego, podczas gdy problemy środowiskowe związane z plastikiem wynikają z zależności od paliw kopalnych już od samego początku. Niektóre zakłady zaczynają jednak wprowadzać technologię suszenia solartermicznego, która pomaga zmniejszyć całkowite zużycie energii o około 18 procent, niezależnie od tego, czy pracują z materiałami plastikowymi, czy papierowymi.

Analiza kosztów na dużą skalę: maszyny do druku kubków plastikowych vs. papierowych

Przy wolumenach 10 milionów sztuk, koszt druku na kubkach papierowych jest o 18% wyższy niż na plastikowych z następujących powodów:

- Infrastruktura utrwalania farb wodnych (o 220 tys. – 350 tys. USD droższa)

- Urządzenia do nanoszenia powłoki polietylenowej wymagające o 30% większego nakładu konserwacji

- Wyższe zużycie podłoża (6,2% vs. 4,1% dla tworzywa sztucznego)

Systemy dwumateriałowe obniżają koszt jednostkowy o 12%, gdy pracują w proporcji 60/40 papieru do plastiku (ScienceDirect 2023).

Trendy zrównoważonego rozwoju: kompostowalne powłoki i materiały hybrydowe

Innowacje w 2024 roku obejmują:

- Warstwy kompostowalne na bazie PLA, zastępujące 82% polietylenu w kubkach papierowych

- Hybrydowe kompozyty PET-masa celulozowa zapewniające trwałość podobną do plastiku przy zawartości 50% składników biopochodnych

- Utwardzanie UV-LED eliminujące 90% emisji rozpuszczalników

Analiza cyklu życia z 2023 roku pokazuje, że materiały nowej generacji mogą do 2026 roku zmniejszyć ślad węglowy drukowania kubków o 34% dzięki wzmocnieniom z nanowłókien celulozowych i farbom pochodzącym z glonów.

Liderzy rynku i innowacje w druku na podwójnym podłożu

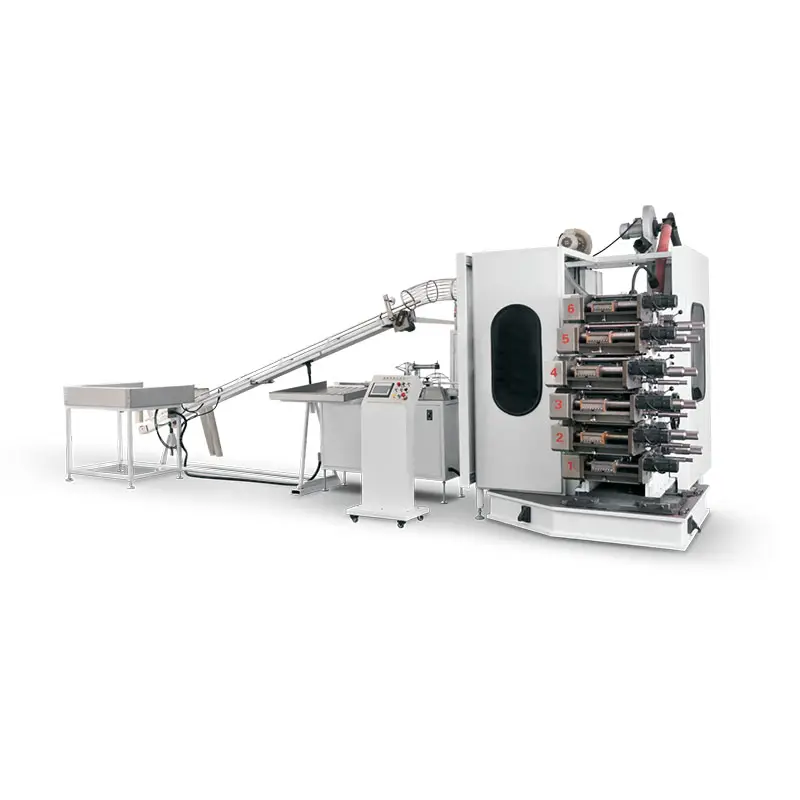

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Zintegrowane rozwiązania dla kubków plastikowych i papierowych

ZHEJIANG GUANGCHUAN MACHINERY CO LTD stała się ważnym graczem na rynku technologii podwójnego podłoża, tworząc hybrydowe systemy łączące produkcję kubeczków z folii PET i papieru poliopokrywanego w jednej platformie. Specjalny projekt dyszy firmy zapewnia wykorzystanie około 98 procent materiału dzięki możliwości automatycznego dostosowywania grubości atramentu i temperatur utrwalania w zależności od aktualnych potrzeb, jak wspomniano w najnowszych wynikach badania rynku technologii drukarskich z 2024 roku. Co naprawdę wyróżnia to rozwiązanie, to znaczne ograniczenie uciążliwych wymian głowic drukujących, które wcześniej zajmowały dużo czasu. Czasy przygotowania maszyn skracają się o około 40%, co oznacza szybsze uruchamianie linii produkcyjnych. Dla średnich firm produkujących napoje przekłada się to na oszczędność rzędu 32 ton odpadów rocznie w porównaniu z tradycyjnymi metodami.

Nowe maszyny do drukowania kubeczków z podwójnym podłożem i perspektywy rozwoju

Najnowsze systemy są wyposażone w sztuczną inteligencję rozpoznającą różne podłoża, dzięki czemu mogą automatycznie przełączać się między plastikiem a papierem bez konieczności ręcznej kalibracji. Weźmy na przykład maszyny hybrydowe z utwardzaniem UV LED – suszą one o około 27 procent szybciej na papierze pokrytym warstwą wosku w porównaniu ze staromodnymi systemami podczerwieni i nadal osiągają rozdzielczość 1200 dpi na materiałach PET. Zgodnie z raportem Sustainable Packaging Forecast 2024, kompostowalne powłoki PLA mogą objąć około 58 procent rynku kubeczków papierowych do 2027 roku. Dlatego producenci intensywnie pracują nad rozwijaniem farb na bazie surowców odnawialnych, które dobrze działają zarówno z foliami polimerowymi, jak i z włóknami celulozowymi. Branża potrzebuje tego rodzaju elastyczności i zrównoważonego podejścia bez spowalniania tempa produkcji.

Często zadawane pytania

Jakie typy farb są wymagane do drukowania na plastiku PET i papierze powlekanym polimerem?

Plastik PET wymaga farb rozpuszczalnikowych ze względu na swoją gładką, nieprzepuszczalną powierzchnię, podczas gdy papier powlekany polimerem dobrze nadaje się do farb wodnych.

W jaki sposób obróbka koronowa wpływa na maszynę do drukowania kubeczków z tworzywa PET?

Obróbka koronowa zwiększa energię powierzchniową tworzywa PET o około 40%, co poprawia przyleganie farby.

Czy kubki plastikowe są bardziej przyjazne dla środowiska niż papierowe?

Chociaż produkcja kubków plastikowych wymaga mniej energii, to emitują one więcej CO2 niż kubki papierowe. Jednak tylko 12% pokrytych polimerem kubków papierowych jest recyklingowanych, w porównaniu do 29% kubków PET.

Spis treści

- Złożenie materiału i wyzwania związane z podłożem dotyczące Maszyna do drukowania kubków plastikowych

- Technologie druku dla kubków papierowych i plastikowych

- Elastyczność projektowania i możliwości niestandardowego brandingowania

- Porównanie efektywności produkcji, kosztów i zrównoważoności

- Liderzy rynku i innowacje w druku na podwójnym podłożu

- Często zadawane pytania