Komposisyon ng Materyal at mga Hamon sa Substrate tungkol sa Makina sa Pag-print ng Plastik na Tasa

PET Plastic vs. Poly-Coated Paper: Mga Pagkakaiba sa Isturaktura at Kemikal

Ang mga makina sa pag-print para sa plastik na baso ay nakakaranas ng ilang tiyak na problema kapag ihinahambing sa mga ginagamit para sa mga produkto mula sa papel dahil iba't-iba ang pag-uugali ng iba't ibang materyales. Kunin halimbawa ang plastik na PET, ito ay may napakakinis at hindi sumisipsip na surface na may humigit-kumulang 35 hanggang 40 dynes kada cm na surface energy. Iba ito sa poly-coated paper na binubuo naman ng ilang layer kabilang ang cellulose fibers na pinagsama sa LDPE coating na may kapal na 45 hanggang 50 micrometers. Dahil likas na tumatalikod ang PET sa tubig, kailangan ng mga printer ng espesyal na solvent-based na tinta upang maayos na madikit. Ang papel naman ay mainam gamitan ng water-based na tinta dahil pinapapasok ng coating nito ang tinta. Ang pangunahing pagkakaiba sa pagitan ng reaksyon ng mga materyales sa tinta ang siyang pangunahing batayan sa karamihan ng mga desisyon sa engineering sa disenyo ng modernong kagamitan sa pag-print.

| Materyales | Surface Energy (dynes/cm) | Kapal ng patong | Pinakamainam na Uri ng Tinta |

|---|---|---|---|

| PET Plastic | 35-40 | N/A | Solvente-basado |

| Poly-coated Paper | 50-55* | 45-50 µm | Base sa tubig |

| *Post-corona treatment |

Mga Teknolohiya sa Pagpapakilat sa mga Papel na Tasa at Enerhiya sa Ibabaw ng Plastik

Ang kagamitan sa pagpi-print ng papel na tasa ay karaniwang naglalapat ng polietileno sa mga ibabaw gamit ang ekstrusyon na paraan sa mga temperatura na nasa pagitan ng 180 hanggang 200 degree Celsius, na tumutulong sa pagbuo ng mahahalagang hadlang laban sa kahalumigmigan na kailangan natin. Ngunit sa mga plastik na materyales, iba ang proseso. Karamihan sa mga plastik na sistema ay umaasa sa isang proseso na tinatawag na corona treatment, karaniwan sa saklaw na 2 hanggang 4 kilowatt bawat square meter. Ang prosesong ito ay nagpapataas ng surface energy ng mga PET material ng humigit-kumulang 40 porsyento, upang masiguro na maayos na sumisidikit ang tinta kapag iniimprenta. Kung wala ang ganitong pagtrato, ang karaniwang PET ay may halos 25 porsyentong mas mababa sa adhesion ayon sa standard na ASTM D3359-23 cross hatch tests na pinagbabatayan ng lahat. Kaya naman karamihan sa mga tagagawa ay gumagawa pa ng dagdag na hakbang bago mag-print.

Epekto ng Mga Katangian ng Materyales sa Adhesion at Tibay ng Imprinta

Malinaw na nakikita ang pagkakaiba sa tibay ng mga materyales. Ang mga print na pinatigas gamit ang UV light sa plastik ay maaaring tumagal nang mga 50 industrial washing cycles bago lumitaw ang wear, samantalang ang papel na may biodegradable coatings ay hindi gaanong magtatagal laban sa pagsusuot. Batay sa mga numero ng performance ng flexographic press mula sa ulat ng FTA noong 2023, nakikita natin ang humigit-kumulang 94% ink transfer efficiency kapag gumagamit ng coated paper kumpara lamang sa 82% sa karaniwang plastik. Dahil sa mga hamong ito, ang karamihan sa modernong kagamitan sa pagpi-print sa plastik na baso ay mayroong plasma treatment units o corona modules na direktang naka-attach sa sistema. Ang mga dagdag na ito ay nakakatulong upang mapanatili ang magandang kalidad ng print sa kabila ng likas na mga hamon sa pagpi-print sa ibabaw ng plastik.

Mga Teknolohiya sa Pagpi-print para sa Plastik at Papel na Baso

Flexographic at Inkjet Printing sa Makina sa Pag-print ng Plastik na Tasa Mga sistema

Karamihan sa mga kagamitan sa pagpi-print ng plastik na baso ngayon ay umaasa sa alinman sa teknolohiyang flexographic o inkjet. Ang mga sistema ng flexo ang pangunahing napipili para sa malalaking operasyon dahil maganda ang kanilang pagganap sa karaniwang mga plastik tulad ng polyethylene at polypropylene. Ayon sa Packaging World noong nakaraang taon, ang mga makitang ito ay kayang mag-produce ng higit sa 1,200 baso bawat minuto, kaya naman lubos na ginagalang ng mga pabrika para sa malalaking batch production. Sa kabilang dako, may sariling benepisyo rin ang mga industrial-grade na inkjet printer. Ginagamit nila ang espesyal na piezo electric print heads na lumilikha ng makukulay at imahe na may kalidad na parang litrato mismo sa ibabaw ng baso. Bukod dito, kayang-kaya ng mga printer na ito ang variable data printing, kaya naman ang mga kompanya ay maaaring magpatakbo ng limited edition na disenyo nang walang labis na kahirapan para sa kanilang marketing na mga gawain.

Mga Pagbabago para sa Water-Based Inks at Coated Paper Substrates

Ang pag-print sa mga papel na tasa ay nangangailangan ng espesyal na pag-iiwan dahil sa kanilang madaling singaw ngunit may poli-pinakalapod na ibabaw. Bago mag-print, karamihan sa mga pasilidad ay gumagamit ng pre-coating na yunit upang maglagay ng mga sealant upang pigilan ang mga water-based na tinta mula sa pagtagos sa mga hibla. Ito ay isang bagay na binanggit nga ng 2024 Sustainable Packaging Report bilang napakahalaga para sa kontrol ng kalidad. Pagdating naman sa mga plastik na tasa, iba ang hamon na kinakaharap ng mga tagagawa. Karaniwang gumagamit sila ng adhesion promoters dahil likas na lumalaban ang plastik sa pandikit ng tinta. May ilang kamangha-manghang pag-unlad din kamakailan. Mayroon nang hybrid na tinta na maganda ang itsura sa parehong papel at plastik na materyales nang hindi mabilis humupa. Bukod dito, ang mga bagong formula na ito ay nagpapababa ng mapaminsalang emisyon ng VOC ng humigit-kumulang 18 hanggang 22 porsiyento kumpara sa mas lumang solvent-based na kapalit. Makatuwiran ito kapag gusto ng mga kumpanya ang mas malinis na proseso ng produksyon nang hindi isusacrifice ang kalidad ng print.

Pre-Treatment at Drying Mechanisms: Pagpapahusay ng Kalidad ng Print

Ang paghahanda ng surface at pagpapatigas ay lubhang nag-iiba depende sa materyales:

- Ang mga plastik na baso ay dumaan sa paggamot ng Corona (3.8 - 4.2 kW/m²), na nagtaas ng dyne levels mula 30-34 patungong 40-44 para sa matibay na pandikit ng tinta

- Ginagamit ng mga makina para sa papel na baso ang infrared drying tunnels (70-90°C) upang mapatigas ang tinta nang hindi binabago ang manipis na pader

- Ang UV-LED curing ay nagpapababa ng pagkonsumo ng enerhiya ng 37%sa mga dual-substrate printer (EcoPrint Consortium 2023)

Ang mga prosesong ito ay nagbibigay-daan sa mga makina para sa pagpi-print sa plastik na baso na umabot sa scratch resistance na lampas sa 500 siklo sa abrasion testing, habang pinapanatili ang FDA-compliant na kaligtasan sa contact sa pagkain sa mga sistema ng papel.

Kakayahang Magbago ng Disenyo at Custom Branding

Full-Wrap Graphics sa Plastik na Baso kumpara sa Branding sa Papel na Baso

Ang mga makina para sa pag-print sa plastik na baso ay kayang gumawa ng 360-degree na pag-print sa mga materyales na PET dahil ang surface nito ay hindi sumisipsip ng tinta, kaya nananatiling malinaw ang mga imahe nang walang pagdudulas. Ngunit kapag papel na baso, nagiging mahirap ang sitwasyon. Ang mga printer ay kailangang gumana sa mga poly-coated na surface na tumatagal nang matuyo, na nagdudulot ng pagbagal na mga 32 porsyento ayon sa pananaliksik ng FlexoTech noong nakaraang taon. Para sa mga kompanya na gustong mapansin ang kanilang brand, mas mainam ang plastik. Ang buong wrap na disenyo sa plastik ay nagpapanatili ng humigit-kumulang 98% na katumpakan ng kulay sa lahat ng surface, samantalang ang papel ay kayang abutin lang ang humigit-kumulang 76% kapag pinag-uusapan ang mga partial print na karaniwang pinipili ng karamihan ng mga brand.

Resolusyon ng Pag-print, Katumpakan ng Kulay, at Opsyon sa Personalisasyon

Ang pinakamahusay na mga makina para sa pagpi-print sa plastik na baso ay kayang gumawa ng mga imahe na may resolusyon na humigit-kumulang 1200 dpi dahil sa kanilang teknolohiyang UV-cured na tinta, na nagbibigay-daan upang lumikha ng mga makintab na metalikong epekto at makinis na gradient na hindi gaanong epektibo sa magaspang na ibabaw ng papel. Kapag titingnan natin ang mga batay sa papel na sistema na umaasa sa flexographic printing, karaniwang umabot lamang sila sa 600 dpi, at ang kanilang saklaw ng kulay ay humihinto sa humigit-kumulang 18 porsiyento mas maliit dahil hinuhunghoy ng papel ang maraming tinta. Gayunpaman, malikhain na ang mga tagagawa ngayon. Ang mga kagamitan sa pagpi-print sa plastik ay kasalukuyang sumasama sa biodegradable na opsyon para sa eco-friendliness, samantalang maraming sistema ng papel ay nagsimula nang gamitin ang laser treatment bago mag-print upang mapabuti kung gaano kahusay dumikit ang tinta sa mga surface, na nagdudulot sa kanila ng halos 40 porsiyentong pagpapabuti sa adhesion ayon sa kamakailang pagsubok.

Persepsyon ng Konsyumer: Eco-Labeling vs. Tunay na Kakayahang I-recycle

Kahit na ang mga tao ay may palagay na ang papel na baso ay berde—naaayon sa ulat ng EcoPack noong 2023, na umaabot sa humigit-kumulang 67%—ang katotohanan ay lubhang magkaiba. Lamang 12 sa bawat 100 na papel na baso na may polimer na patong ang talagang na-recycle, samantalang ang PET cups ay nakakamit ng humigit-kumulang 29%. Subalit sinusubukan ng industriya ang isang bagong paraan. Maraming taong nagpapatakbo ng mga makina sa pag-print ng plastik na baso ay naglalagay na ngayon ng QR code sa kanilang produkto upang ang mga konsyumer ay malaman kung ano ang nangyayari matapos itapon ang mga ito. Nakita rin ng mga kumpanya ang mas mahusay na resulta, na tumataas ang tiwala ng mga konsyumer ng humigit-kumulang 22% kapag ipinaliwanag ng mga code kung saan napupunta ang mga ito. Gayunpaman, nararapat pa ring bigyang-pansin na ang hitsura ay lubhang mahalaga sa mga di-napag-isipang desisyon sa pagbili. Humigit-kumulang kalahati sa lahat ng mga pagbili na batay sa impulsibo ay lubos na nakadepende sa kung gaano kaakit-akit ang itsura ng isang bagay sa unang tingin.

Paghahambing sa Kahusayan ng Produksyon, Gastos, at Pagpapatuloy

Bilis ng Pagmamanupaktura, Kakayahang Magproseso, at Mga Kakayahang Maisama

Ang mga makina para sa pag-print ng plastik na baso ay kayang mag-produce ng 1,200 hanggang 1,500 baso bawat minuto dahil sa mga rotary flexo printing system. Ang mga ito ay mas mabilis kaysa sa mga gawa sa papel ng humigit-kumulang 25% hanggang 30% dahil mas madali panghawakan ang plastik sa produksyon. Ang mga sistema para sa papel ay tumatakbo rin nang mataas ang bilis ngunit nangangailangan ng masinsinang pag-aayos kapag gumagamit ng coated materials, kaya bumababa ang output nito sa mga 900 hanggang 1,100 baso bawat minuto. Ang mga makina ngayon na kayang humawak sa parehong uri ng baso ay may built-in na robotic arms. Ang setup na ito ay pumoprotektahan ng mga apatnapung porsyento sa oras na kinakailangan upang magpalit ng materyales, na nagdudulot ng mas malaking kakayahang umangkop sa operasyon batay sa kamakailang pananaliksik mula sa ScienceDirect noong 2023.

Pagkonsumo ng Enerhiya at Carbon Footprint sa Produksyon ng Baso

Kapag naparoonan sa paggawa ng baso, ang plastik ay nangangailangan lamang ng halos 40 porsiyentong mas kaunting enerhiya kumpara sa mga produktong papel. Gayunpaman, may kabitan kapag tiningnan ang emisyon ng carbon. Ang mga plastik na baso ay naglalabas ng humigit-kumulang 2.1 kilogramo ng katumbas na CO2 sa bawat 1000 yunit na ginawa, samantalang ang mga papel na baso ay nasa 1.4 kg batay sa pananaliksik na nailathala sa Journal of Cleaner Production noong 2023. Ang dahilan ng pagkakaiba ay nakasalalay higit sa lahat sa paraan ng pagpoproseso ng papel bago ito maging baso. Kailangan ng papel ang mga coating na lumulubog sa enerhiya habang ginagawa, samantalang ang plastik ay may sariling mga isyu sa kapaligiran dulot ng pag-aangkat nito sa fossil fuels simula pa sa umpisa. Bagaman, ilang tagagawa ay nagsisimula nang magpatupad ng teknolohiyang solar thermal drying, na nakakatulong bawasan ang kabuuang pagkonsumo ng enerhiya ng humigit-kumulang 18 porsiyento anuman kung gumagamit sila ng plastik o papel.

Pagsusuri sa Gastos sa Malaking Saklaw: Mga Makina sa Pag-print ng Plastik kumpara sa Papel na Baso

Sa 10-milyong yunit na dami, ang pagpi-print sa papel na baso ay 18% mas mahal kaysa sa plastik dahil sa:

- Infrastruktura para sa pagpapatuyo ng water-based ink (premium na $220k-$350k)

- Mga applicator ng polyethylene coating na nangangailangan ng 30% higit pang pagpapanatili

- Mas mataas na basurang substrate (6.2% laban sa 4.1% para sa plastik)

Ang mga dual-material system ay nagbabawas ng gastos bawat yunit ng 12% kapag gumagana sa ratio na 60/40 na papel sa plastik (ScienceDirect 2023).

Mga Tendensya sa Sustainability: Mga Compostable Coating at Hybrid Materials

Ang mga inobasyon noong 2024 ay kinabibilangan ng:

- Mga compostable layer batay sa PLA na pumapalit sa 82% ng polyethylene sa mga papel na baso

- Mga hybrid PET-pulp composite na nag-aalok ng katatagan na katulad ng plastik na may 50% bio-content

- UV-LED curing na nag-e-eliminate ng 90% ng solvent emissions

Ang isang lifecycle analysis noong 2023 ay nagpapakita na ang mga next-gen materials ay maaaring bawasan ang carbon footprint ng cup printing ng 34% sa pamamagitan ng cellulose nanofiber reinforcements at algae-derived inks sa loob ng 2026.

Mga Nangungunang Kumpanya at Inobasyon sa Dual-Substrate Printing

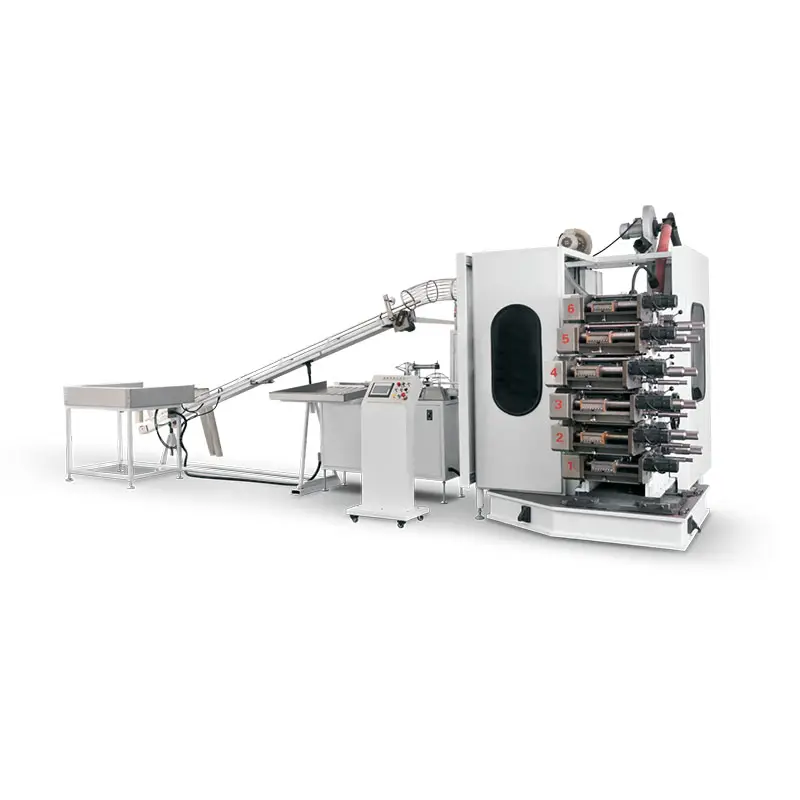

ZHEJIANG GUANGCHUAN MACHINERY CO LTD: Integrated Plastic and Paper Cup Solutions

Ang ZHEJIANG GUANGCHUAN MACHINERY CO LTD ay naging isang pangunahing manlalaro sa dual substrate tech, na lumilikha ng mga hybrid system na nagdudulot ng PET at poly coated paper cup manufacturing sa iisang platform. Ang espesyal na disenyo ng nozzle ng kumpanya ay nakakakuha ng halos 98 porsiyentong paggamit ng materyales, dahil sa kakayahang awtomatikong i-adjust ang kapal ng tinta at temperatura ng curing batay sa kasalukuyang pangangailangan, tulad ng nabanggit sa pinakabagong 2024 Printing Tech Market findings. Ang tunay na nagpapahusay dito ay kung paano ito binabawasan ang mga nakakaabala na pagpapalit ng printhead na dati'y tumatagal ng maraming oras. Ang oras ng pag-setup ay bumababa ng humigit-kumulang 40%, na nangangahulugan na mas mabilis na makakapagpatakbo ang mga production line. At para sa mga karaniwang laki ng mga kumpanya ng inumin, ito ay nangangahulugan ng pagtitipid ng humigit-kumulang 32 metrikong toneladang basura bawat taon kumpara sa tradisyonal na pamamaraan.

Mga Nagsisimula Pa Lamang na Dual-Substrate Cup Printing Machine at Hinaharap na Pananaw

Ang pinakabagong sistema ay mayroon nang AI na nakikilala ang iba't ibang substrato, kaya sila ay kusang lumilipat mula sa plastik patungo sa papel nang hindi kailangang manu-manong i-rekalkula. Halimbawa, ang mga hibridong makina na may UV LED curing ay umiiral na humigit-kumulang 27 porsiyento nang mas mabilis sa tuwiran sa papel na may patong na kandila kumpara sa mga lumang infrared system, at nagpapatuloy pa ring umabot sa marka ng 1200 dpi sa mga materyales na PET. Ayon sa Sustainable Packaging Forecast 2024, ang compostable na PLA coating ay maaaring sakopin ang humigit-kumulang 58 porsiyento ng merkado ng tasa na papel hanggang 2027. Dahil dito, ang mga tagagawa ay masigasig na nag-uunlad ng mga bio-based na tinta na gumagana nang maayos sa parehong pelikulang polimer at hibla ng selulos. Kailangan ng industriya ang ganitong uri ng kakayahang umangkop at pagmamalasakit sa kalikasan nang hindi binabagal ang bilis ng produksyon.

FAQ

Anong mga uri ng tinta ang kailangan para sa pagpi-print sa plastik na PET at papel na may polimer na patong?

Ang plastik na PET ay nangangailangan ng solvent-based na tinta dahil sa makinis at hindi sumisipsip na ibabaw nito, samantalang ang papel na may polimer na patong ay gumagana nang maayos sa water-based na tinta.

Paano nakakaapekto ang corona treatment sa makina ng pag-print ng PET plastic cup?

Ang corona treatment ay nagdudulot ng pagtaas ng surface energy ng PET plastic ng mga 40%, na nagpapabuti sa pandikit ng tinta.

Mas eco-friendly ba ang plastic cups kaysa papel na cups?

Bagaman mas kaunti ang enerhiya na kailangan sa paggawa ng plastic cups, mas marami ang CO2 na nalalabas nito kaysa papel na cups. Gayunpaman, only 12% ng poly-coated paper cups ang na-recycle, kumpara sa 29% ng PET cups.

Talaan ng mga Nilalaman

- Komposisyon ng Materyal at mga Hamon sa Substrate tungkol sa Makina sa Pag-print ng Plastik na Tasa

- Mga Teknolohiya sa Pagpi-print para sa Plastik at Papel na Baso

- Kakayahang Magbago ng Disenyo at Custom Branding

-

Paghahambing sa Kahusayan ng Produksyon, Gastos, at Pagpapatuloy

- Bilis ng Pagmamanupaktura, Kakayahang Magproseso, at Mga Kakayahang Maisama

- Pagkonsumo ng Enerhiya at Carbon Footprint sa Produksyon ng Baso

- Pagsusuri sa Gastos sa Malaking Saklaw: Mga Makina sa Pag-print ng Plastik kumpara sa Papel na Baso

- Mga Tendensya sa Sustainability: Mga Compostable Coating at Hybrid Materials

- Mga Nangungunang Kumpanya at Inobasyon sa Dual-Substrate Printing

- FAQ